铝垫片的力学性能及对典型连接结构应力分布的影响

2020-05-06刘祎彤李录贤

刘祎彤,唐 亮, 李录贤

(1.西安交通大学 航天航空学院 机械结构强度与振动国家重点实验室,陕西 西安 710049; 2.中国人民解放军96901部队,北京 100089)

0 引言

液体火箭发动机是使用液态化学物质作为能源和工质的化学火箭推进系统,是航天器的主要动力装置。为保证液体火箭发动机的安全性能,满足工业设计要求,发动机燃气管路的密封性能是不容忽视的关键因素[1-3]。液体火箭发动机常用的管路连接结构包括铝垫片-榫槽结构、接管嘴-胶圈-锥面接头结构,球头-喇叭口结构[4],以及э形连接结构[5]等,其中铝垫片-榫槽结构因具有密封性好、拆卸方便、易于维护等特点,在发动机的装配过程中得到大量应用。

垫片作为实现结构密封功能的重要部件,其密封性能受到材料性质、变形规律、几何参数等多方面因素的影响[6]。目前,国内外众多学者根据不同应用需求对垫片展开了广泛而深入的研究,舒淑兰[7]研究了铝平垫片压缩-回弹性质与泄漏率、密封比压和垫片系数的关系。冯秀等[8-9]通过数值模拟研究了多种规格金属垫片在法兰中的应力分布,分析了法兰刚度和介质压力对垫片径向应力分布影响,并提出基于分形参数的密封模型,对垫片漏率进行了计算。段占立等[10]采用平均应力法对金属平垫片应力分布进行了研究,提出了螺栓平均压力与垫片应力之间的对应关系。Krishna等[11]运用有限元方法对垫片法兰结构的密封性能进行了研究。Haruyama等[12]研究了金属垫片表面粗糙度对泄漏率的影响。Luyt等[13]研究了环状螺栓法兰连接结构中带芳纶和丁腈橡胶粘合剂的非石棉压缩纤维垫圈的松弛特性对结构密封性能的影响,并利用有限元分析结合试验验证的方法,开发出了一种优化结构装配方案。但是,目前对于铝垫片-榫槽这一特定结构中垫片力学特性的研究还很少,而且也未考虑材料蠕变对结构密封区域接触压力的影响。

本文针对铝垫片-榫槽结构在长期贮存条件下密封性能劣化的问题,开展垫片材料L4铝材料力学性能试验,通过Abaqus有限元软件建立结构三维有限元模型,分析不同预紧力矩下垫片应力分布及密封面接触压力随时间和温度变化关系,为液体火箭发动机管路装配和贮存过程中密封泄漏评估提供理论支持。

1 铝垫片-榫槽结构特征及问题描述

本文研究对象为某型号液体火箭发动机汽蚀管处所用的铝垫片-榫槽连接结构,结构示意图如图1所示,主要由环形铝垫片、榫槽和外套螺母组成,其中垫片内径为34 mm,外径为37 mm,厚度为1.5 mm。榫槽接嘴和螺母通过螺纹副连接,铝垫片套装在榫槽接头轴肩处。装配过程中,对外套螺母施加拧紧力矩,使结构产生轴向压紧力,推动榫槽接头和接嘴相对运动压紧垫片使其发生弹塑性变形,实现结构的密封功能[14]。

图1 铝垫片-榫槽连接结构示意图Fig.1 Connection structure of tenon-mortise and gasket joint

在发动机长期贮存过程中,由于金属材料的蠕变特性[15-17]会引起垫片应力松弛,使得垫片与榫槽密封面上的接触应力降低,导致实际工作过程中管路燃气泄漏率超过规定阈值,影响发动机的安全性及可靠性。针对该连接结构,本文对铝垫片的力学性能及其对结构应力分布的影响展开研究。

2 铝垫片材料力学性能试验

2.1 L4铝拉伸性能试验

铝垫片的材质为L4铝,属于工业纯铝,具有密度小、易强化、可塑性好、耐腐蚀等优良特性,其材料成分如表1所示。考虑到材料拉压同性的特点,通过拉伸试验测试材料的性能参数。实际试件如图2所示,试件标距为50 mm,标距段直径为10 mm。试验设备为SANS万能试验机。试验时以2 MPa/s恒定速率加载至试件断裂。为保证试验的准确性和可重复性,共进行5组试验。

表1 L4铝化学成分

图2 L4铝拉伸试件Fig.2 Tensile specimen of L4 Al

图3为L4铝拉伸应力-应变曲线。利用MATLAB拟合得到材料的弹性模量为59.16 GPa,由于材料没有明显的屈服阶段,因此以规定的非比例延伸强度作为材料的屈服强度,得到屈服强度为36.40 MPa。

图3 L4铝应力-应变曲线Fig.3 Stress-strain curve of L4 Al

2.2 L4铝蠕变试验

L4铝蠕变试件按GB/T 2039—2012设计,如图4所示,试件标距为100 mm,标距段直径为10 mm。为了获得更明显的蠕变现象,除了常温蠕变试验外,本文还进行了200 ℃下的高温蠕变试验。试验初始应力值σ0为相应试验温度下的0.8σp,加载速率为2 MPa/s,试验时间为50 h。表2列出了蠕变试验结果。在常温条件下,初始应变ε01为0.063%,最大蠕变εc1 max为0.021%;200 ℃条件下,初始应变ε02为0.031%,最大蠕变εc2 max为0.302%,最大常温蠕变εc1 max为14.38倍。图5为材料蠕变曲线。

图4 L4铝蠕变试件Fig.4 Creep specimen of L4 Al

表2 L4铝蠕变试验结果

图5 不同温度下铝L4蠕变曲线Fig.5 Creep curves of Al L4 at different temperatures

从图5可以看出,对于200 ℃的高温条件,试件的蠕变速率显著加快,呈现一定的规律性。在常温条件下,试件从初始应变开始,每增大0.005%蠕变所需时间为50 s,12 008 s(3.335 h),17 467 s(4.83 h),95 400 s(26.5 h)。在200 ℃条件下,试件从初始应变每增大0.005%蠕变所需时间为56 s,102 s,159 s,444 s,其蠕变速率分别是常温下的1倍、118倍、109倍、241倍。除蠕变初始状态和饱和状态,在稳态蠕变阶段,200 ℃下铝L4的蠕变速率约为常温下蠕变速率的100倍。

3 铝垫片-榫槽整体结构的应力分析

对于铝垫片-榫槽整体结构而言,通过试验测得不同工况下结构的应力分布往往比较困难。本节借助于Abaqus软件数值分析复杂工况下该结构的应力分布。

3.1 材料参数确定

该结构有限元模型中包括两种材料,分别是L4铝和1Cr18Ni9Ti不锈钢。榫槽接头与接嘴材料为1Cr18Ni9Ti不锈钢,弹性模量为E=159.50 GPa,泊松比为0.28,屈服强度为252.0 MPa。根据2.1节L4铝本构关系,设定垫片弹塑性材料参数,弹性模量E=59.16 GPa,泊松比为0.33,屈服强度为36.40 MPa,线膨胀系数为23.6×10-6/K。

对于L4铝的蠕变特性,在Abaqus中描述材料蠕变行为主要有power-law模型[18]和hyperbolic-sine law模型。为准确计算应变随时间变化关系,本文采用power-law蠕变模型中的时间硬化形式。该理论认为,金属蠕变过程中蠕变速率降低的主要因素是时间,与蠕变变形量无关,于是,时间硬化理论公式为

(1)

式(1)对时间积分可得

(2)

式中:εc为蠕变量;ε0为初始应变。

当考虑材料应力松弛行为时,材料的应变是一定的,因此,有

εc=-εel

(3)

式中εel为弹性应变。

(4)

将式(1)代入式(4)中,可得

(5)

式(5)对时间积分可得应力随时间变化关系

(6)

式中σ0为初始应力。

根据2.2节试验结果,由于常温下L4铝的蠕变现象非常微弱,因此本文着重研究200 ℃下材料蠕变对垫片力学特性的影响。如图6所示,使用MATLAB将200 ℃蠕变试验数据依公式(2)进行拟合,得到蠕变参数A=9.716×10-7,n=0.479 9,m=-0.501 5。

图6 200 ℃下蠕变试验数据及拟合结果Fig.6 Data and fitting results of creep test at 200 ℃

3.2 有限元模型建立

依据图1所示结构示意图,在Abaqus中建立铝垫片-榫槽三维有限元模型,如图7所示。对于接触问题,采用C3D8一阶实体单元对结构进行网格划分。为了保证计算精度,细化垫片的网格,模型最终由10 498个单元构成。Abaqus软件对于接触行为的模拟是基于部件几何表面或接触单元表面设定主控面和从属面构建接触对来分析。本文在垫片的上下表面构建2个接触对,选取刚度高的榫槽接头和接嘴表面设为主控面,刚度低的铝垫片表面设为从属面,采用“硬”接触和罚摩擦公式定义接触过程中的法向行为和切向行为,接触对的摩擦系数为0.17,滑移模型选取“Finite sliding”模型,离散方法选取“Surface to Surface”。在模型顶部施加轴向预紧力矩,模型底部固定x,y和z方向上的自由度。

整个计算过程分为2个分析步,第一步为静态分析步,该分析步主要计算常温下施加不同预紧力矩后,垫片的应力分布和密封面接触压力分布;第二步为Visco分析步,该分析步主要计算200 ℃下,由于材料蠕变特性引起的密封面接触压力随时间的变化关系。

图7 铝垫片-榫槽结构的+有限元模型 Fig.7 FEM model of connection structure of tenon-mortise and gasket joint

3.3 计算结果与讨论

3.3.1 拧紧力矩的确定

为了使本文数值分析与连接结构的实际密封性能相对应,通过结构整体密封试验,得到介质压力为2 MPa下结构泄漏率和预紧力矩间的关系如表3所示。可以看出,在力矩不断增加的过程中,结构的密封效果逐渐改进,直至达到密封状态所对应的容许泄漏率(1.0×10-6Pa·m3/s)。当预紧力矩处于15~20 N·m时,结构完成了从泄漏状态到密封状态的转变,但密封尚不稳定;当预紧力矩为25 N·m时,结构已经实现完全密封,因此,计算以25 N·m为结构稳定密封状态下所对应的临界拧紧力矩。

表3 结构泄漏率试验结果

3.3.2 具有弹塑性性能铝垫片的结构应力分析

根据表3试验结果,预紧力矩分别取5,10,15,20,25 N·m对结构进行应力分析。如图8所示,选取了垫片密封面上有向线段AB代表垫片宽度,以该宽度上5个节点处的计算结果来代表整个垫片密封面应力和接触压力分布规律。

图8 垫片宽度的选取Fig.8 Selection of gasket width

垫片等效应力分布计算结果如图9所示,可以看出,垫片整体等效应力随预紧力矩增大而增大,且在相同预紧力矩下,垫片的等效应力沿径向由内侧向外呈现递增趋势。当预紧力矩处于5~15 N·m范围内,此时垫片尚处于弹性阶段,其等效应力沿直径近似线性增大;而当预紧力矩处于20~25 N·m范围内,此时垫片已接近屈服或进入塑性阶段,由于材料非线性,此时垫片等效应力沿径向由内侧向外呈现不规律增加。

图9 不同预紧力矩下垫片应力分布 Fig.9 Stress distribution of gasket underdifferent pre-tightening monmnets

图10显示了5~25 N·m预紧力矩范围内,垫片密封面上的接触压力分布。与等效应力分布相似,随着预紧力矩的增大,垫片密封面上的接触压力随之增大。当预紧力矩处于5~20 N·m范围内,同一预紧力矩下密封面的接触压力沿直径由内侧向外线性增大;当预紧力矩为25 N·m时,接触压力呈现“先减小后增大”的分布规律。此时密封面上的最小接触压力为41.766 8 MPa,最大接触压力为51.673 8 MPa。

图10 不同预紧力矩下垫片接触压力分布 Fig.10 Contact pressure distribution of gasket under different pre-tightening monmnets

3.3.3 具有蠕变性能铝垫片的结构应力分析

应力松弛作为材料蠕变的另一种形式,表现为当材料应变一定后,其应力随时间减小的现象。计算了预紧力矩为25 N·m 时,200 ℃下垫片等效应力分布和密封面接触压力随时间变化关系,如图11和图12所示。

图11 不同温度下垫片Mises应力分布 Fig.11 Mises stress distribution of gasket at differenttemperatures

图12 200 ℃下垫片等效应力分布 Fig.12 Equivalent stress distribution of Gasket at 200 ℃

结构中榫槽接头和接嘴的材料为1 500 ℃下淬火的1Cr18Ni9Ti不锈钢,因此,在模拟过程中并未计入温度对榫槽部件的影响。可以看出,环境温度升高使得垫片应力分布均匀性减弱,垫片最大等效应力由36.792 6 MPa减小到21.705 0 MPa,垫片应力呈现出“两侧高,中间低”的凹型分布。

图13显示了常温和200 ℃下垫片密封面接触压力分布云图,可以看出,高温下由于垫片变形不均匀,导致密封面上最大接触压力Pmax由51.673 8 MPa降低至28.666 7 MPa,减少了44.60%。

图13 不同温度下垫片接触压力分布 Fig.13 Contact pressure distribution of gasketat different temperatures

图14为密封面宽度方向同一直径上节点的接触压力分布,在常温下,密封面最大接触压力位于垫片最外侧,接触压力为51.76 MPa,密封面最小接触压力位于垫片最内侧,接触压力为42.042 1 MPa。在200 ℃下,密封面最大接触压力位于垫片最外侧,其值为28.671 3 MPa,最小接触压力位于垫片中间,其值为22.402 3 MPa。计算结果表明,随着环境温度的升高,垫片密封面上的接触压力整体减小。

图14 不同温度下垫片宽度方向接触压力分布Fig.14 Contact pressure distribution along gasketwidth at different temperatures

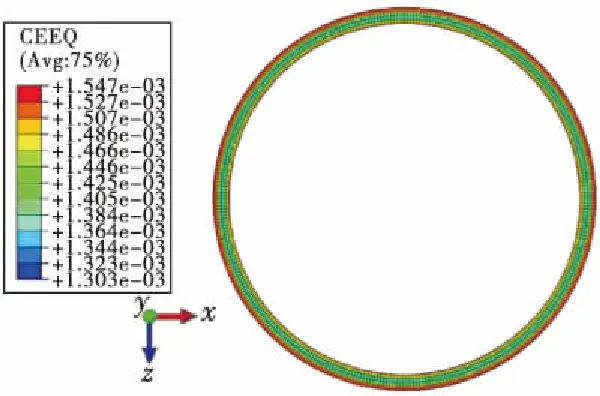

图15显示了铝垫片在200 ℃下发生蠕变10 h后的蠕变分布,从图15中可以看出,铝垫片最外侧的蠕变现象尤为明显,最大等效蠕变为0.15%,而垫片中段的蠕变量最小,等效蠕变为0.13%。垫片的等效蠕变代表着等量的弹性应变转化成了永久的塑性变形,而这一部分弹性应变所释放掉的应力即为铝垫片应力的松弛量。图16显示了密封面的最大接触压力变化,可以看出,由于材料蠕变特性的影响,在10 h内垫片最大接触压力Pmax由28.666 7 MPa降低至25.651 9 MPa,减小了10.52%。

图15 200 ℃下垫片蠕变分布Fig.15 Creep deformation distribution of gasketat 200 ℃

图16 密封面最大接触压力变化Fig.16 Variation of maximum contact pressure onsealing surface

3.3.4 结果讨论

3.3.2节和3.3.3节计算结果表明,结构中垫片的应力受到预紧力矩、环境温度、材料蠕变特性多方面因素的影响,当预紧力矩为25 N·m时,垫片密封区域已完全进入塑性阶段。在结构实际装配过程中应使预紧力矩不小于25 N·m,保证垫片发生永久塑性变形以填充密封区域可能存在的泄漏缝隙,实现结构更好的密封性能。同时,环境温度和材料的蠕变特性都会对垫片的应力造成影响,环境温度升高使得垫片应力分布不均匀;材料蠕变特性会使得密封面接触压力随时间减小,导致结构密封性能劣化。

4 结论

本文开展了L4铝常规力学性能试验和蠕变试验,得到了垫片元件的力学性能,并通过有限元数值模拟,对铝垫片-榫槽这一液体火箭发动机管路连接结构的应力分布进行研究。本文工作得到了以下结论:

1)对于铝垫片-榫槽连接结构,在常温下,垫片等效应力沿径向逐渐增大;在200 ℃下,垫片等效应力呈现出“两侧高,中间低”的凹型分布特征。

2)结构密封面的接触压力随预紧力矩的增大而增大,且同一预紧力矩下接触压力沿径向由内侧向外逐渐增大。为实现结构完全密封,实际装配过程中应使预紧力矩大于临界值25 N·m。

3)材料蠕变特性会影响垫片密封面上的接触压力,产生应力松弛现象,使接触压力随时间逐渐减小,导致结构密封性能劣化。

本文分析所用25 N·m的预紧力矩根据密封试验获得,数值分析结果也证实了该临界力矩的合理性。实际中,该结构施加的预紧力矩往往在100 N·m以上,保障了该连接结构在实际复杂工作环境下的高可靠密封性能。本文对25 N·m拧紧力矩的临界分析结果可用来评价该连接结构在长期贮存后由于应力松弛对密封性能所造成的影响。