宽频带多功能小型三轴转台结构设计

2020-04-29李孟委

李 登,李孟委,2,张 鹏,2

(1. 中北大学 仪器与电子学院,山西 太原 030051; 2. 中北大学 南通智能光机电研究院,江苏 南通 226000)

0 引 言

三轴转台是用于测试惯性元件及实现半实物地面仿真实验的重要非标设备,在航空航天、 光电追踪、 稳瞄稳像等领域有着广泛的应用[1],具有重大的实用价值和经济价值. 三轴转台的精度对半实物仿真和惯性元件测试的可靠性具有直接影响,继而影响飞行器和运载体的精度和稳定性. 目前市场上成熟的三轴测试转台、 三轴离心机等体积庞大、 价格昂贵,标定流程冗杂,难以满足日益增长的MEMS惯组测试需求. 因此,需要设计一台宽频带多功能小型三轴转台,用于对MEMS惯组进行测试标定,同时具有仿真转台功能、 稳定平台功能、 离心机功能. 本文对三轴转台进行结构设计和驱动电机选型,并对转台结构进行静动态分析,对控制系统进行带宽分析,从而确定转台结构是否合理,是否满足静动态特性要求.

1 三轴转台总体结构

1.1 三轴转台技术指标

根据设计要求,转台的指标如下: 台体尺寸(长×宽×高)为360 mm×350 mm×450 mm; 承载能力为3 kg; 被测件最大尺寸为80 mm×80 mm×80 mm; 系统谐振频率>150 Hz; 转角范围为360°; 最大角加速度为40 rad/s2; 转台重量为10 kg; 动态指标为三轴的工作范围n×360°.

1.2 三轴转台总体结构

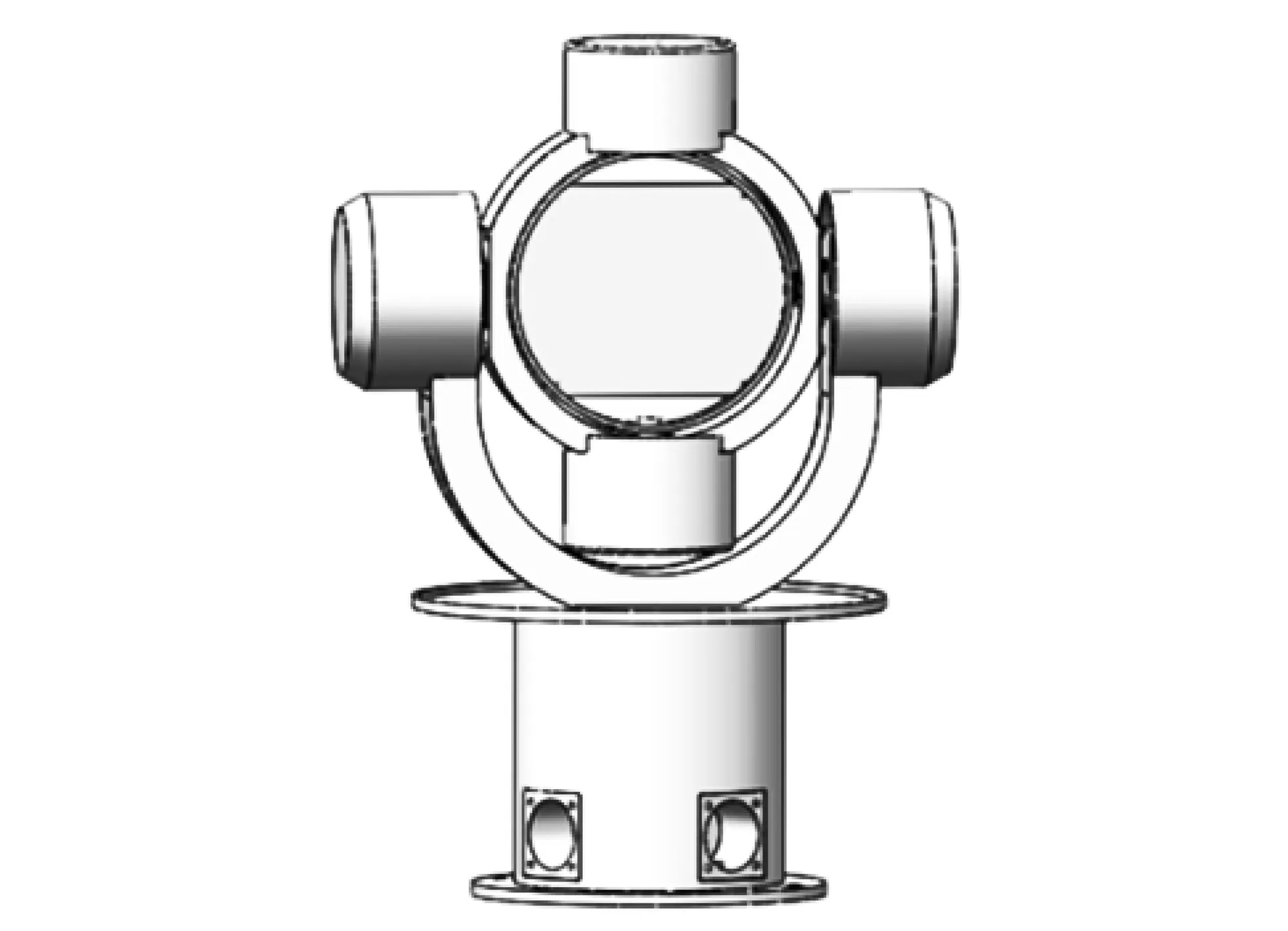

转台总体结构如图1 所示,为立式结构,外中内框分别为U-O-O型,外框轴线垂直于地面,中框轴线与地面平行,内框轴线与中框、 外框轴线相互垂直. 被测件安装在内框上,中框和外框上均有相应的轴承安装孔,外框轴承支承中框连轴体,中框轴承支承内框连轴体,底部采用两个圆锥滚子轴承固定外框轴,三个框架的驱动均使用直流力矩电机驱动,框架轴上安装有光电编码器转子,内框中框驱动轴的相应耳朵部位安装有光电编码器定子,外框编码器定子安装在底座阶梯孔上.

图1 转台总体结构图Fig.1 Overall structure of the turntable

采用光电编码器作为反馈元件,用以反馈角度信息,完成框架的运动控制. 采用导电滑环进行电气传输,在外、 中框有滑环安装孔位,中框外框均留有空腔用来走线,底部用滑环将内、 中、 外框驱动电机、 光电编码器及被测件线连接至底座连接器. 选用铝合金6061其加工切削性能和抗腐蚀性良好、 韧性高、 不易变形,所以转台整体结构采用铝合金6061,在保证转台性能的同时减轻了重量,从而能够减小转动惯量,加快系统的响应速度[2].

2 机械结构设计及电机选型

2.1 转台框架结构图

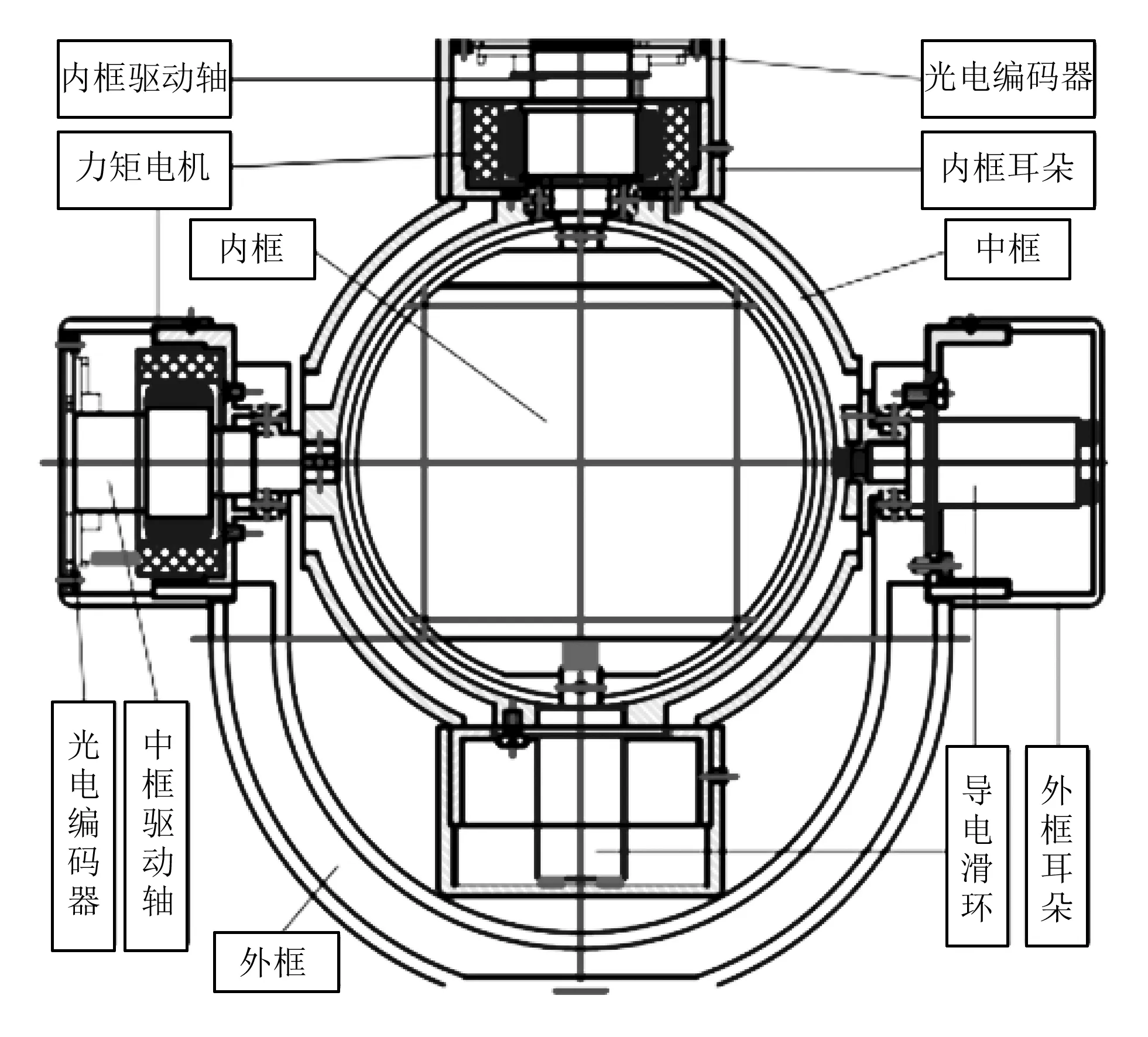

转台框架结构如图2 所示. 转台框架由内框、 中框、 外框组成. 内框连轴体由内框、 内框驱动轴和导电滑环完成机械装配及电气传输.

图2 转台框架结构图Fig.2 Turntable frame structural diagram

装配时先将内框电机驱动套安装在中框上,力矩电机定子和内框电机驱动套采用过盈配合,定子与内框驱动轴也采用过盈配合,内框驱动轴上安装有隔垫用于在轴向固定中框轴承,在中框的对面安装滑环及滑环固定套,并在其中加铅块进行配重. 内框驱动轴右端上有销孔,在内框安装定位销,使内框驱动轴与内框实现定位,在左端轴肩上安装光电编码器转子,编码器定子安装在中框耳朵上,转子定子间保持0.6 mm间距,通过定位尺寸来实现. 中框连轴体由中框、 中框驱动轴、 中框隔垫及导电滑环实现. 中框与内框连轴体类似,不同的是中框驱动电机套对面安装有中框隔垫,支撑中框并且连接导电滑环完成电气传输.

2.2 底座结构设计

底座装配图如图3 所示. 底座不仅承载内中外三个框架,同时也需要给外框及离心盘提供转矩驱动,因而对这部分进行着重考虑. 针对外框的驱动和电气连接,设计轴套嵌合在导电滑环上,同时实现机械传动和电气传输. 底座采用圆柱形,内部加工阶梯孔用于安装上下圆锥滚子轴承、 轴承压盖,并在台阶相应位置处打孔用于走线. 上端轴承定位靠轴承压盖实现,下端圆锥滚子轴承定位依靠力矩电机、 编码器、 轴套、 滑环及相应的零部件结构,同时在基座台阶上打出通孔用于力矩电机和编码器的走线. 在底座近地位置铣出平面并加工出通孔,螺纹孔安装电连接器,连接导电滑环定子端走线. 底部有紧涨环固定线束,防止导电滑环定子端随转子端滑动. 底座整体装配方式为自下而上,具有较好的工艺性和维修性.

图3 底座装配图Fig.3 Base assembly

2.3 负载力矩计算及驱动电机的选择

电机选型需要对负载力矩大小进行计算[3],其计算公式为

T=Iα,

(1)

式中:T为力矩;I为电机上总的转动惯量(负载和框架两部分组成);α为电动机角加速度.

峰值力矩计算方法为

Tp=(Im+IL)α,

(2)

式中:Im为负载折算到电机轴的转动惯量;IL为自身转动惯量;α为电机最大角加速度.

内框的转动惯量由两部分产生成,一部分是内框自身的重量,另一部分则是内框上安装的被测件的重量[4]. 内框的设计形状为圆形,转动轴为直径所在直线,依据相关的理论力学原理公式,得到

(3)

式中:J为转动轴的转动惯量;m为内框的质量;r为内框半径.

计算得到内框转动时的转动惯量J1

(4)

这里,被测件重量按照指标要求取3 kg,由于实际安装工况比较复杂,计算时认为载荷均匀分布在内框上,则被测件相对于内框电机轴的转动惯量为

(5)

计算得到三轴转台内框转动惯量为

I1=J1+J2=0.002 9 kg·m2.

(6)

考虑实际情况存在摩擦力矩的作用,因此选取一定的放大系数,系数选为1.5,最终得到内框的转动惯量为

I内=1.5×I1=0.004 35 kg·m2.

(7)

同样得到中框和外框的转动惯量为

I中=1.5M中r2中/4=

1.5×(3+0.25+0.314)×0.071 52/4=

0.006 83 kg·m2,

(8)

I外=1.5M外r2外/4=1.5×

(3+0.25+0.314+0.463)×0.0952/4=

0.013 6 kg·m2.

(9)

最大角加速度α要求为4 rad/s2,可以求得三个框架的驱动力矩分别为

T内=40×0.004 35=0.174 N·m,

(10)

T中=40×0.006 83=0.027 N·m,

(11)

T外=40×0.013 6=0.054 4 N·m.

(12)

查阅资料得,直流力矩电机相比交流力矩电机力矩波动小,能直接与负载耦合,使用方便,操作简便. 根据直流力矩电机转矩转速特性曲线进行直流力矩电机选取,可有效提高系统的耦合刚度和机械共振频率,保证定位精度和系统的工作稳定性[5]. 因此,采用直流力矩电机对三轴转台进行力矩输出. 通过调研,选择科尔摩根力矩电机TBM-6013-A即可达到框架的力矩输出要求.

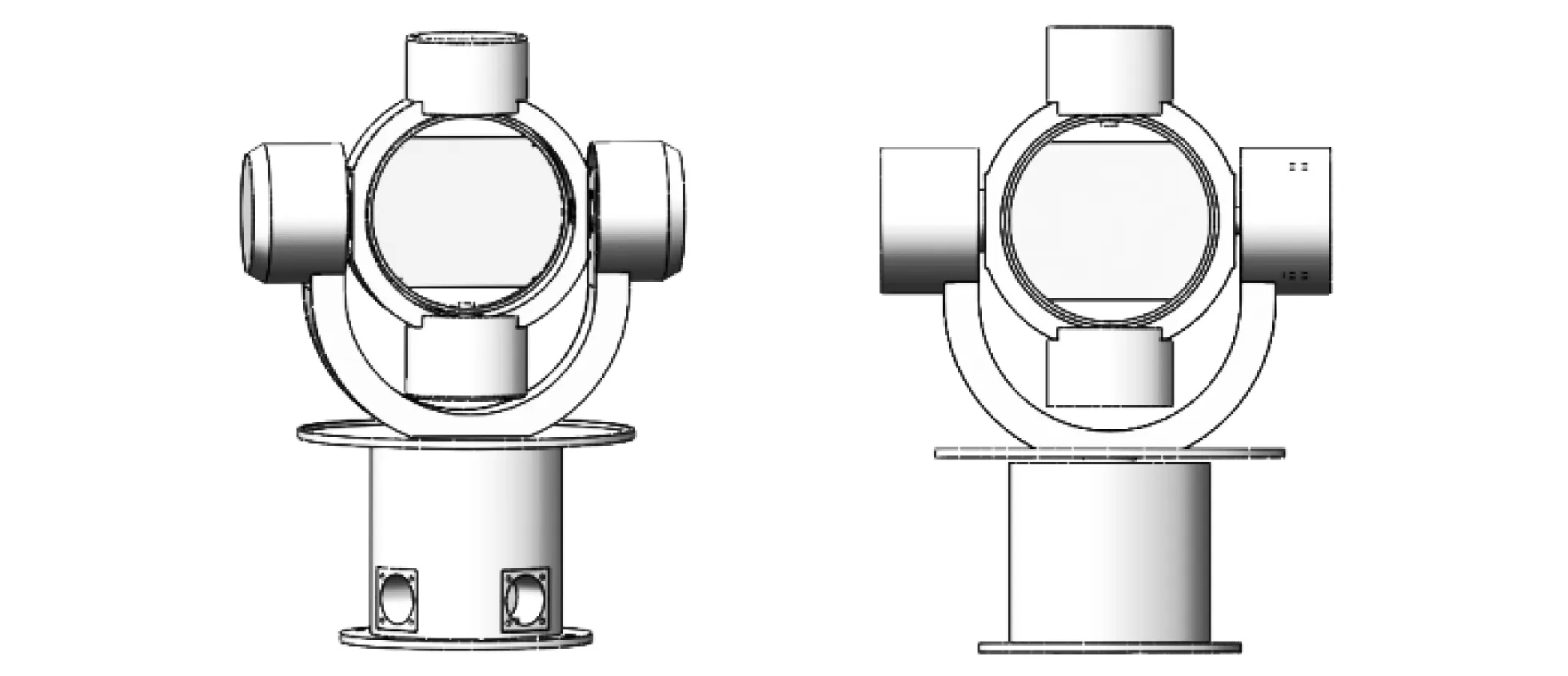

3 转台结构有限元分析

三轴转台结构十分复杂,如果全部进行建模,一则增加计算机计算量,二则其中的约束关系十分复杂,因此需要对其结构进行简化[6]. 简化时要遵循的准则就是: 保留关键部件,对不影响分析结果的结构进行适当简化,保留主要力学特性. 可以从以下方面进行考虑:

1) 将螺纹孔、 倒角等忽略,在分析时倒角不但占据运算空间,而且如果划分网格不够细致的话,容易出错. 因此对这些部位进行忽略,提高计算速度;

2) 将一些零件如轴承,元器件如光电编码器等在不影响分析准确性的条件下进行简化处理[7],仅在其模型上施加实际载荷.

图4 简化前后模型对比Fig.4 Comparison of simplified model before and after

3.1 三轴转台静态结构分析

模型经过简化后导入Ansys中进行静态分析,转台网格化后如图5 所示.

图5 网格化后实体模型Fig.5 Meshed solid model

网格化后有限元的节点总数为204 278,单元总数为103 737. 将Ansys网格尺寸定义为参数变量,利用Ansysworkbench的优化分析模块进行分析来确定敏感度. 通过检查,网格的平均质量为0.78,网格质量较好.

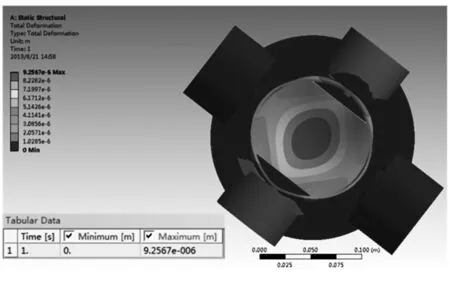

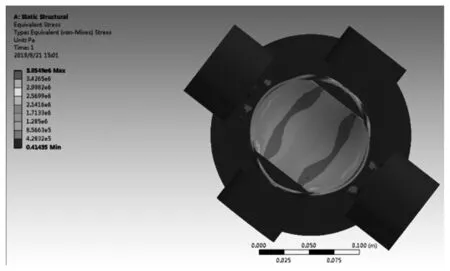

在Workbench中导入装配体后,实体之间会自动创建接触对,框架轴系支承在轴承上,电机带动轴作旋转运动. 静态分析时,底座施加约束固定,除自身旋转方向外对轴承施加其他方向约束,在电机上施加绕自身轴旋转的约束[8]. 根据转台指标在内框上施加30 N的力,经计算得到图6 转台节点位移变形图和图7 等效应力云图.

图6 转台节点位移变形图Fig.6 Displacement deformation diagram of turntable joints

图7 转台等效应力云图Fig.7 Equivalent stress nephogram of turntable

由图6 和图7 可以看出: 在3 kg载荷下,位移变形为0.009 mm,相比内环半径的60 mm,0.009÷60=1.5×104为四个数量级,可以忽略,符合刚度要求; 转台框架最大应力为σmax=3.6×106Pa,最大应力出现在内框驱动轴,6061铝合金的许用应力σb=5.5×107Pa,安全系数取2,σmax<σb/2=2.75×107Pa,因而转台结构满足承载指标.

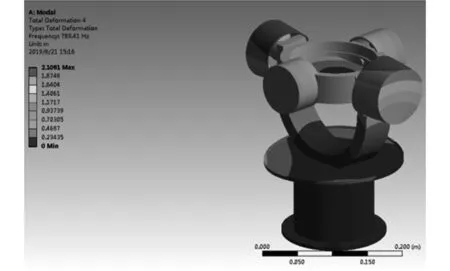

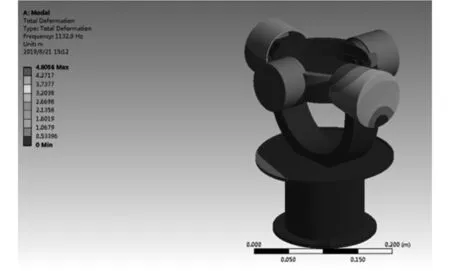

3.2 三轴转台模态分析

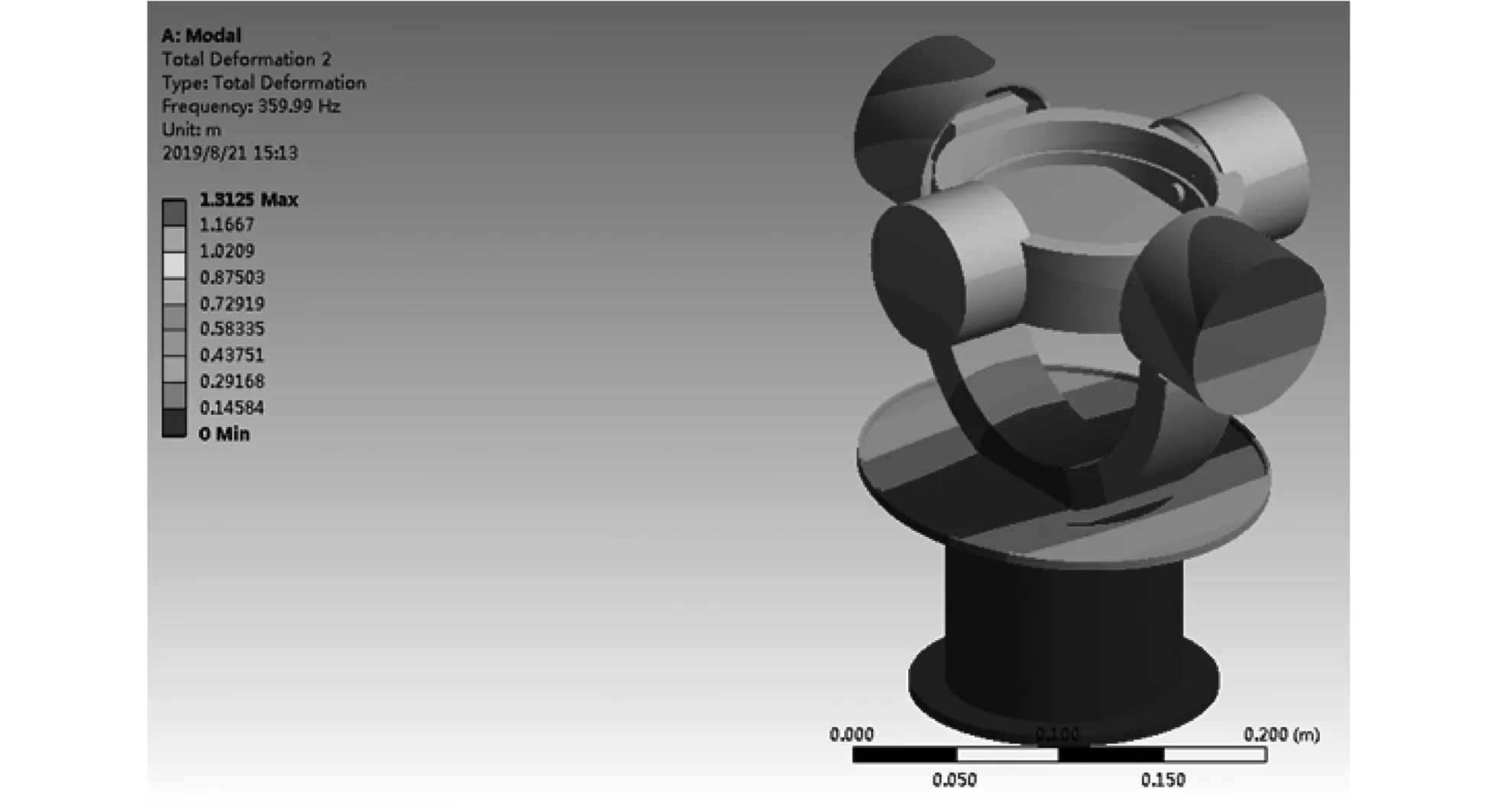

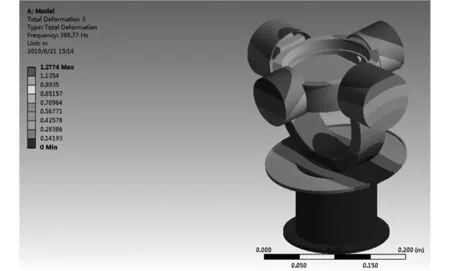

模态分析可以计算结构的振型和固有频率[9]. 转台的共振发生在低中频段,因此研究动态特性只需提取前六阶模态即可满足要求. 利用分块Lanczos算法求解转台的振型及频率. 通过对转台总体进行模态分析及提取,得到前六阶模态固有频率和振型如图8 所示.

(a) 一阶振型图

(b) 二阶振型图

(c) 三阶振型图

(d) 四阶振型图

(e) 五阶振型图

(f) 六阶振型图

图8 转台六阶模态振型图

Fig.8 The sixth order modal vibration mode of the turntable

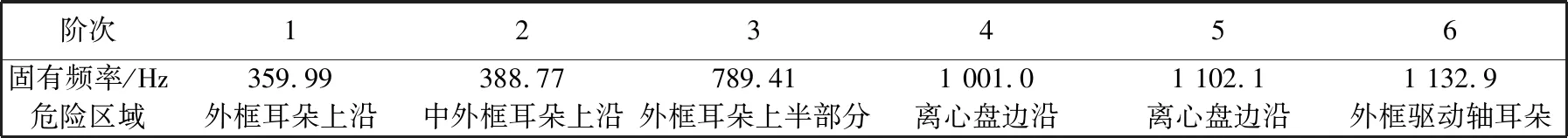

整理得到转台的固有频率及振型特点,如表1 所示.

表1 转台的固有频率及振型特点

从表1 可以看出,转台的前六阶固有频率范围为359.99~1 132.9 Hz,系统的外部激励工作频率在200 Hz以内,转台的最低阶固有频率为359.99 Hz,比外部激励频率大得多[10]. 所以,转台结构不会发生共振,具有宽频带特性.

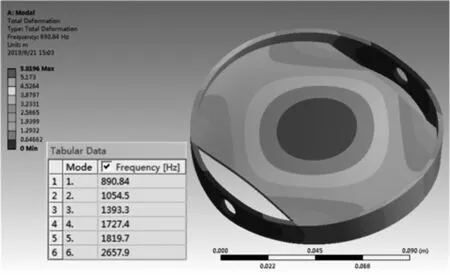

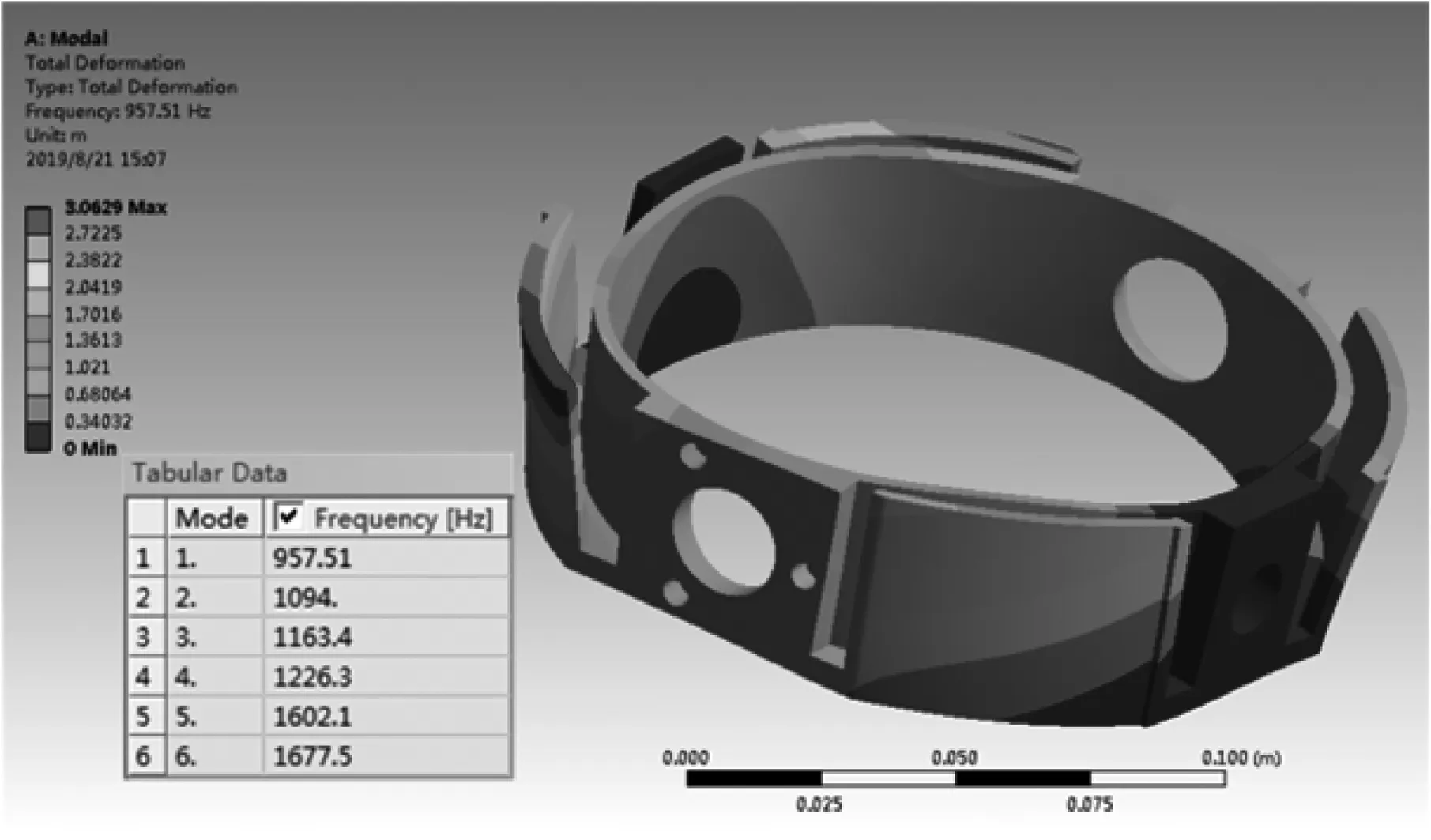

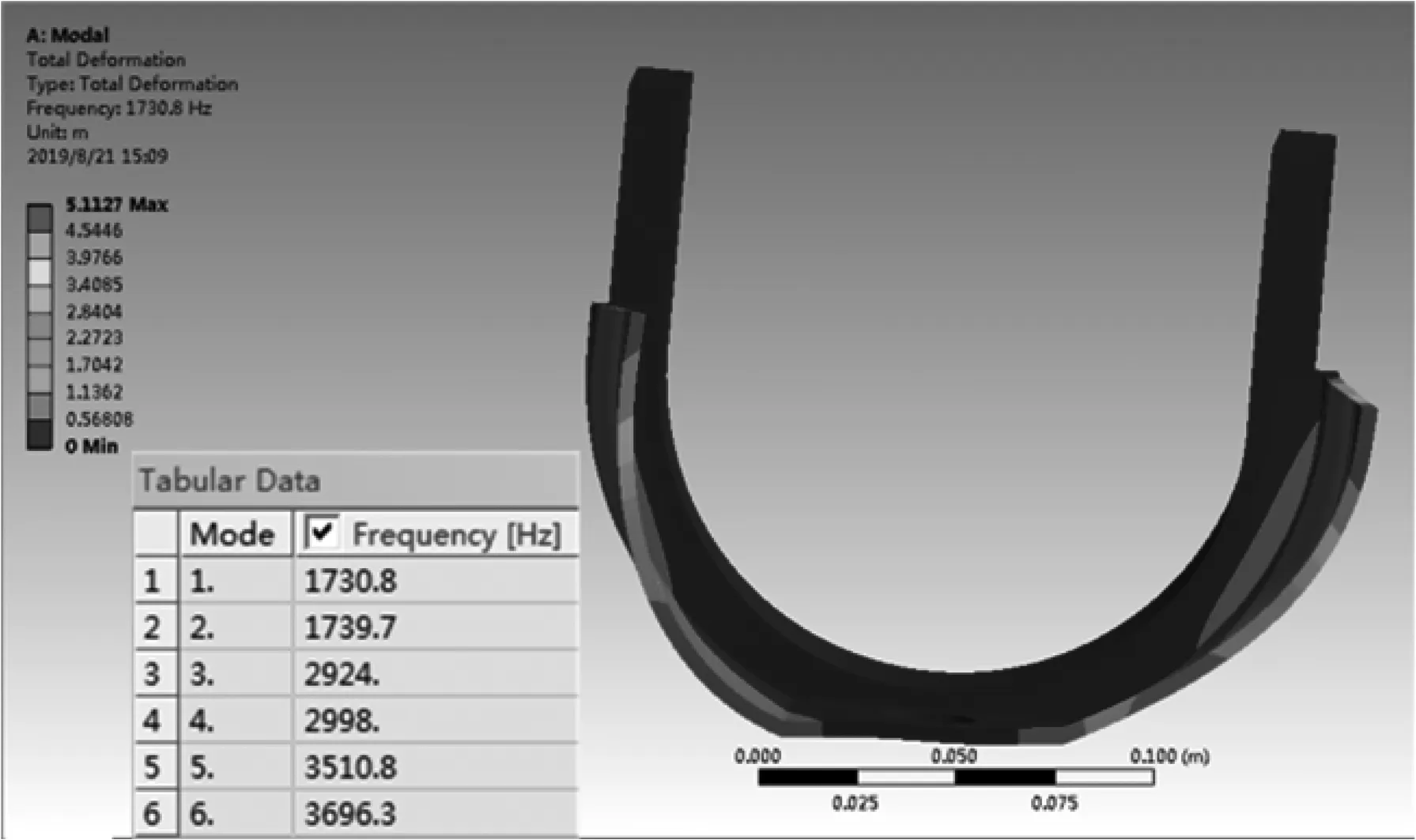

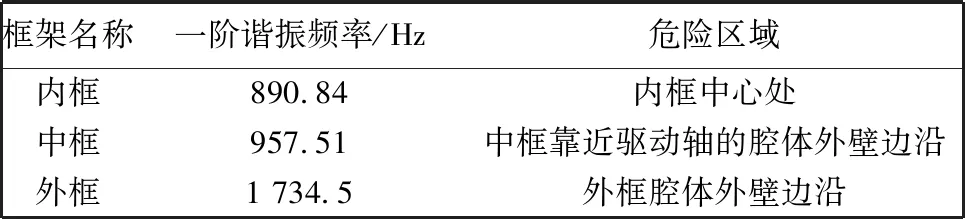

4 伺服系统频带分析

对于三轴转台来说,要求整个伺服系统具有超低速、 高精度和高频响,高频响是反映转台动态性能的重要评定依据之一. 由于存在机械谐振、 时间滞后等因素,三轴转台系统中存在不确定性,并且这种不确定性是限制系统带宽的决定性因素之一[11]. 针对三轴转台,通过研究框架系统的谐振频率来考虑系统不确定性的影响. 通过对转台三个框架系统进行模态分析,确定各转台框架的一阶谐振频率. 内框、 中框、 外框在实际约束下的振型如图8 所示. 其中内框的一阶谐振频率最小为890.84 Hz,大约是外部激振频率150 Hz的5倍,因此伺服系统不会引起机械谐振. 一阶谐振频率如表2 所示.

(a) 转台内框振型图

(b) 转台中框振型图

(c) 转台外框振型图

表2 转台各框架一阶谐振频率表

5 结 论

1)对转台机械结构进行合理设计,包括内框连轴体、 中框连轴体及底座,完成电机及关键元器件选型,实现三轴转台、 离心机、 仿真转台功能.

2)在静载荷作用下,转台内框的变形为0.009 mm,承载能力达到指标要求. 转台的前六阶固有频率范围为359.99~1 132.9 Hz. 指标要求系统带宽为150 Hz,因此静动态指标均满足要求. 另外,模态分析发现转台耳朵部分和中框外框腔体边沿处为易发生变形的危险区域,因此转台耳朵部分需要增加壁厚,中外框腔体可以增加壁厚或者适当增加圆角和加强筋.

3)通过实际运行验证,转台结构设计合理,符合各项指标要求,能满足MEMS惯组测试需求,并具有宽频带、 多功能、 小型化的特点.