PEMFC膜电极的活化研究进展

2020-04-29康启平张国强刘艳秋

康启平,张国强,刘艳秋

(1. 北京亿华通科技股份有限公司,北京 100192; 2. 北京市氢燃料电池发动机工程技术研究中心,北京 100192;3. 清华大学 车辆与运载学院,北京 100084)

0 引 言

PEMFC具有能量转换效率高、 响应速度快、 低温启动性能好、 无污染、 低排放等特点,在固定发电站、 备用电源、 交通运输、 航空航天和军工等领域有着非常广泛的应用前景,尤其在燃料电池汽车方面的应用备受关注[1]. 目前,丰田、 本田、 现代、 奔驰等世界知名汽车制造公司都大力支持燃料电池汽车的研制,自2014年丰田推出Mirai燃料电池汽车以来,全球燃料电池汽车保有量已超过15 000万辆,而中国也有超过4 000辆燃料电池汽车投入运营. 因此,PEMFC相关技术的研发已成为全球关注的研究热点[2-6].

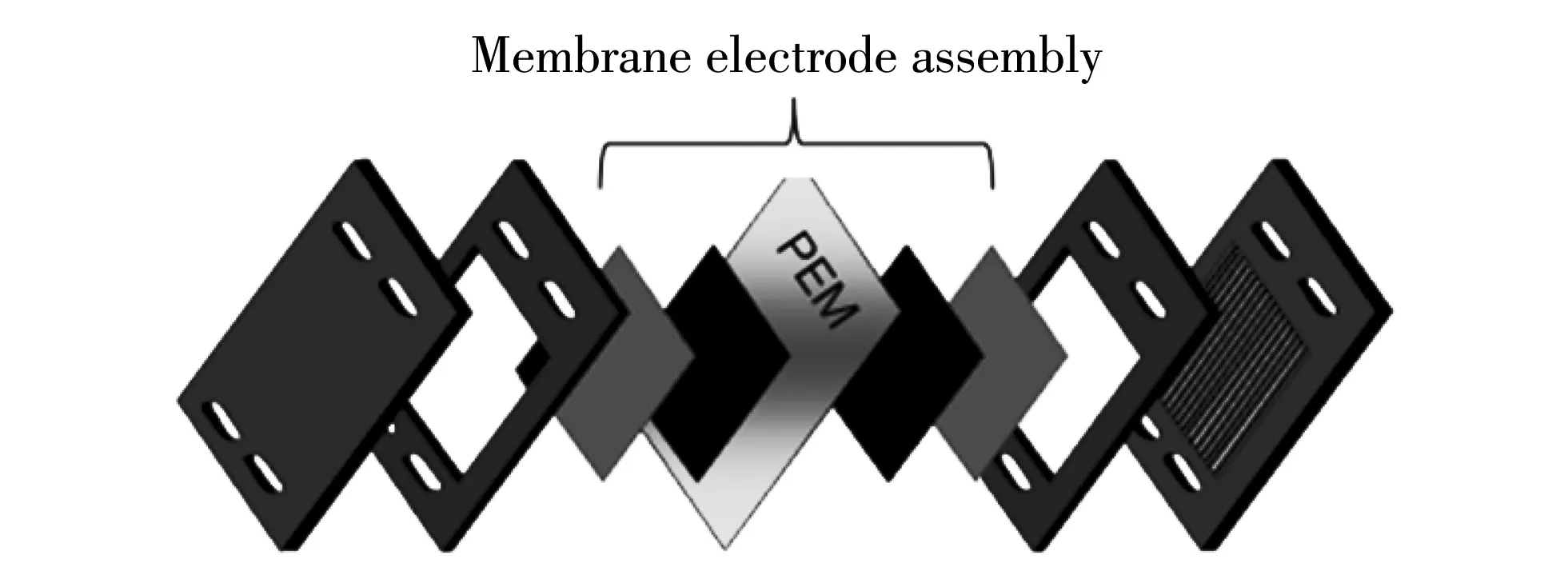

采用有效的活化方法,不仅可以显著提高PEMFC的放电性能,还有利于PEMFC的长期稳定运行. 膜电极组件(Membrane Electrode Assembly, MEA)作为PEMFC最核心的部件,其性能的发挥决定了PEMFC的性能高低. 因此,对PEMFC的活化即是对MEA的活化. 目前PEMFC采用的MEA通常为5层结构,主要包括中间的质子交换膜(Proton Exchange Membrane, PEM)、 PEM两侧的阳极和阴极催化层(Catalyst Layer, CL)、 CL外侧的阳极和阴极气体扩散层(Gas Diffusion Layer, GDL),MEA的结构示意图如图1 所示. 本文综合分析了PMEFC的活化机理,并将活化类型分为三种: 预活化型、 放电活化型和恢复活化型. 同时,分别对三种活化类型的特点进行了阐述,并对PEMFC的活化工艺研究进行了展望.

图1 MEA结构示意图Fig.1 Structure diagram of MEA

1 PEMFC活化机理

国内外对PEMFC的MEA活化研究文献报道不多,对其活化机理的研究则更少. PEMFC 的活化过程可提高Pt催化剂的活性,加强质子交换膜的水合作用,提高燃料电池的输出性能. 同时,还需要降低活化所需要的时间和氢气量,以节约活化成本、 提高活化的效率. 朱科等人[7]对PEMFC的MEA活化机理进行了比较深入的研究,对比分析了恒流自然活化、 恒流强制活化和变流强制活化,结果表明变流强制活化的效果最好,并且极大地缩短了活化时间,PEMFC的性能得到大幅度提升. 孟艺飞等人[8]42-56同样对这三种活化工艺进行了说明,通过对这三种活化工艺进行对比,得出了相同的结论. 同时,朱科等人[9]还指出了MEA的活化过程不仅仅是质子交换膜的加湿过程,而且是一个包括电子、 质子、 气体和水的传输通道的建立以及电极结构优化的复杂过程. 此外,他们还采用电化学阻抗谱(EIS)对MEA的活化机理进一步研究,通过变流强制活化,阴极在活化过程中的电化学反应电阻明显降低,并且极大地增加了MEA的电极有效面积,提高Pt催化剂的利用率,从而显著提升PEMFC的性能.

PEM的加湿是普遍认可的电极活化机理,活化过程中加湿的H2和O2携带饱和水蒸气通过GDL到达催化剂表面使得PEM润湿,PEM得到充分润湿后会提高质子传输效率、 降低欧姆电阻,从而提高PEMFC的性能. 同时,MEA的CL和GDL是电子良导体,活化过程中电子通道的建立有利减少电阻,并改善了GDL的结构,扩展了CL中的气体通道以及三相反应界面,建立良好的气体传输通道. 随着活化过程的进行,PEM中的质子导体Ionomer在高度分散的催化剂间形成一个连续的三维网络,利用于更好地传输质子. 同时,随着活化过程的继续,MEA内生成的水在PEM、 CL及GDL中的生产、 扩散、 传递及排除过程中逐渐达到平衡并建立起传递通道.

2 PEMFC活化类型

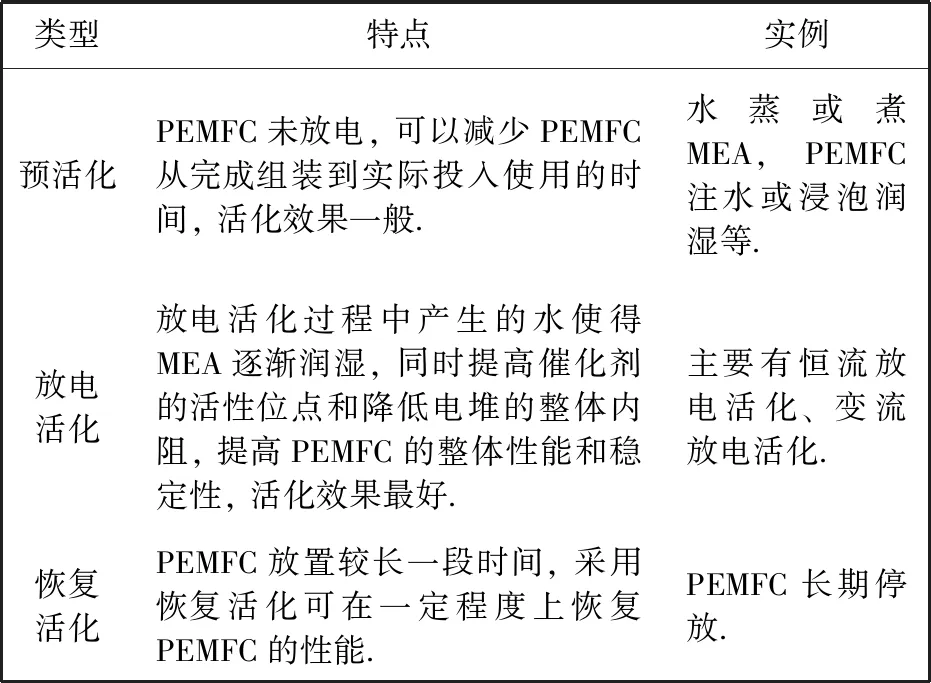

PEMFC的活化工艺有很多种,实际应用过程中根据PEMFC的放电状态,可归纳为三种类型: 预活化型(未放电),放电活化型和恢复活化型(放电一段时间后). 三种活化类型的特点对比如表1 所示.

表1 三种活化类型的特点对比

2.1 预活化型

预活化型是指对组装PEMFC电堆前的MEA组件或未放电的PEMFC进行预活化,从而减少PEMFC的放电活化时间并提高其性能. Qi等人[10]采用水蒸气熏或沸水煮等方法对MEA进行预活化,实验结果表明,将MEA通过水蒸气或水煮10 min,PEMFC的性能明显得到提高. 原因是该预活化可以提高催化层的活性面积及催化剂活性位点,提高Pt催化剂的利用率,同时提高了MEA中质子交换膜的水合作用,从而提高PEMFC的性能. 对PEM采用酸溶液进行预处理,也可以提高PMEFC的性能. Pujiastuti等人[11]采用不同浓度的H2SO4溶液对PEM进行预处理,以提高PEMFC性能,实验结果表明,提高H2SO4的浓度,可以提高PEM中的质子数,降低内阻,从而提高PEMFC的性能.

Yang等人[12-13]采用向PEMFC电堆中注射去离子水并在80 ℃温度下储存2 h进行预活化,高温预活化在短时间内增加了质子交换膜中疏水性和亲水性区域的相分离,从而缩短后续的放电活化时间. 另一种预活化工艺是将PEMFC电堆完全浸泡在去离子水中,预活化过程显著增加了聚合物膜和Nafion粘结剂在催化剂层中的溶胀,从而减少了放电活化时间,使得整个活化时间可以在 1 h 内完成.

Xu等人[14]采用CO氧化剥离工艺对PEMFC进行预活化处理,首先分别在阳极和阴极分别通入相对湿度100%的H2和N2,30 min后阴极采用混合5%CO的N2代替纯N2,由于Pt催化剂具有很强的CO吸附能力,通气30 min后再将阴极切换成纯N2,再进行三次0.5~1.0 V电位扫描,使Pt催化剂表面吸附的CO充分氧化成CO2,有利于扩大电极活性表面积,从而提高Pt催化剂的利用率,PEMFC的性能参数通过这种活化方式比传统活化方式提高了29%,略低于高温高压活化方式. Narayanan等人[15]则通过KMnO4将吸附在Pt催化剂表面的CO氧化成CO2,提高了Pt催化剂的利用率.

预活化法可以提高PEMFC的Pt利用率和MEA质子交换膜的润湿,从而提高PEMFC的性能. 尽管预活化工艺比较单一,对PEFMC的性能提升有限,但是对PEMFC进行预活化可以节约燃料的消耗并缩短后续的放电活化时间,大大缩减了PEMFC的整体活化成本,在实际应用过程中非常有必要对PEMFC进行预活化.

2.2 放电活化型

对于一个新制造的PEMFC, 其MEA中的催化剂(Pt或者Pt合金)活性较低,从而导致PEMFC的放电性能不高. 因此,有必要在PEMFC投入运行之前进行放电活化. 采用在一定条件下通入反应燃料,让电堆进行电化学反应而进行放电,常用的放电活化方法有恒流放电活化和变流放电活化. 放电活化过程中产生的水使得MEA逐渐润湿,同时提高催化剂的活性位点和降低电堆的整体内阻,从而进一步提高PEMFC的整体性能和稳定性.

Qi等人[16-17]在采用放电活化过程中,增加反应温度和压力,可以大幅度提高PEMFC的活化效果,活化时间不超过 2 h,活化后的PEMFC性能得到较大的提高,并且证明了对不同Pt载量、 质子交换膜及气体扩散层组成的MEA活化效果都很明显,主要原因是该活化工艺提高了Pt催化剂的利用率. Yang等人[18]采用了三步式活化工艺,同时每一步完成之后将PEMFC冷却至室温. 研究结果表明,相比一步式活化工艺,采用三步式活化工艺的最大电流密度达到1 008 mA/ cm2,提高了14.5%. 原因是通过三步式活化,MEA的催化层和质子交换膜可以逐渐吸收反应过程中产生的水分,得到充分润湿,从而提高PEMFC的放电性能.

Zhiani等人[19]同时研究了恒电压活化(0.6 V,9 h),恒电流活化(0.25 A/ cm2,19 h)和美国燃料电池委员会(USFCC)的单体电池活化协议等三种不同的活化工艺. 通过I-V极化曲线和交流阻抗的结果表明,随着活化的进行,MEA的质子交换膜逐渐润湿,使得PEMFC单体的欧姆电阻下降,同时催化剂表面的杂质被清除,催化剂活性得到提升. 另外,USFCC单体电池活化协议的活化效果最好,其次是恒电压活化. Taghiabadi等人[20]也分别采用恒电压工艺和恒电流工艺对活性面积为5 cm2的MEA组装的PEMFC进行了活化,然后再进行9 000次循环加速老化实验. 研究结果表明,采用恒电压活化,电流密度为1 A/cm2时,PEMFC的电压降为4.4 μV/cycle,而采用恒电流活化,电压降达到11.33 μV/cycle,说明恒电压活化更有利于PEMFC的性能提高. 此外,采用恒低电流活化更容易使得MEA中的纳米Pt 颗粒团聚,降低了催化剂层的电化学反应面积(ECSA),从而影响PEMFC的活化效果.

Irmawati等人[21]采用在室温条件下进行四个加载循环的活化工艺,加载至0.6 V并恒电压1 h后卸载,重复4次循环操作. 实验结果表明,该活化工艺可以提高催化剂的活性表面,同时使得MEA的质子交换膜逐渐润湿且不会造成水淹. PEMFC的功率密度由活化前的128 mW/ cm2提高至220 mW/ cm2. 杨长幸等人[22]在变流强制活化的基础上,通过改变PEMFC的温度及增湿度,使得PEM与CL中的Nafion充分吸水润湿,从而建立起有效的三相反应界面以及质子、 电子、 气体和水的传输通道,提高PEMFC的性能.

小面积(25~50 cm2)PEMFC单体因为结构简单,MEA上的电流、 温度和压力分布比较均匀,所以活化工艺相对简单,活化时间也比较短. 而大面积、 大功率的PEMFC系统由电堆模块、 氢气系统、 空气系统、 水热管理系统、 控制系统等结构组成,活化工艺就可能比较复杂. 罗马吉等人[23]采用了自行设计的变流强制活化工艺对 25 kW 的PEMFC电堆进行活化. 电堆组装后进行初始活化,在低电流下(<30 A)运行1 h,使得MEA充分润湿,然后采用多次变流强制活化. 加载到活化预定的最大电流后持续运行30 min,然后降载,完成一次活化过程,经过7次活化过程,电堆运行总时间约9 h,完成整个电堆的活化. 活化过程中PEMFC电堆的性能逐渐上升,采用变流强制活化可以减少活化时间并保证电堆安全,但活化过程持续时间仍然比较长,需要进一步优化. 李鹏程等人[24]针对MEA活性面积为285 cm2的车用PEMFC单体设计了一套变流强制活化程序,通过控制冷却水温度使PEMFC的温度不超过80 ℃,按照一定化学计量比在阳极和阴极分别通入相对湿度100%的H2和O2,空载1h使质子交换膜充分润湿,再按设计的变流工艺进行加载,每个工况点运行20 min,完成一次活化过程,然后再重复两次,完成整个活化工艺. 实验结果表明,该活化工艺使得PEMFC在加载电流密度大于0.5 A/cm2时电压下降较快,无法对外输出大电流. 经过优化活化工艺,PEMFC的性能得到明显提高,电流密度可加载至1.75 A/cm2.

大功率PEMFC电堆通常在高湿度及高温的条件下采用低电压进行活化,而PEMFC电堆活化过程需要连续循环冷却液对电堆进行冷却. 原因是活化过程中,大面积的PEMFC会由于大电流和温度分布不均匀而产生热点而造成PEMFC的性能和使用寿命衰减. 然而,Bethapudi等人[25]采用变流活化工艺,并通过闭环热管理控制方法,在工作温度低于50 ℃对PEMFC进行低温活化,可以提高PEMFC的性能及使用寿命.

对于大面积、 大功率的PEMFC系统,由于结构比较复杂,采用变流强制活化有利于提高PEMFC的放电性能. 但是,由于PEMFC系统的功率及实验应用工况不同,需要有针对性地设计合理的变流加载工艺,并不断进行优化,在更短的时间内使PEMFC达到最佳性能. PMEFC活化过程中结合预活化及放电活化,可以减少整体活化时间及活化成本,在实际应用中优势比较明显,也是采用最多的活化方法.

2.3 恢复活化型

PEMFC长期停放一段时间后,其放电性能会产生衰减,主要是MEA内部的水分蒸发以及催化剂表面氧化等原因造成PEMFC性能下降,通过恢复活化法可以在一定程度上恢复PEMFC的放电性能[26].

宋满存等人[27]通过采用氢泵活化工艺对一个老化并停放超过1年的PEMFC单体进行放电性能恢复活化. 在阳极和阴极分别通入H2和N2,气体流量分别为2 L/min和4 L/min,相对湿度均为100%,气体压力均为120 kPa,在外接恒流源充电的作用下让H2在阳极侧分解并在阴极侧重新生成. 这个过程会破坏催化剂表面的氧化膜并清洁催化剂表面,使催化层中建立起有效的三相反应界面,提高催化剂的活性和利用率. 同时,还能带动水分子在质子交换膜内的传输,从而提高MEA的湿润性,使MEA建立起有效的质子、 电子、 气体以及液态水的传输通道,从而提升PEMFC的放电性能. 实验结果表明,PEMFC的电阻下降了6.8%,催化剂有效面积增大了42.4%,开路电压从0.823 V上升到0.938 V,最大功率密度从21.78 W上升到48.18 W,PEMFC的放电性能得到明显提高,而且完成氢泵法活化过程仅需要1 h. 车用PEMFC在实际应用中经常会长时间停放,为了保持PEMFC良好的放电性能,可以在PEMFC中封存一定量增湿的N2. Yang等人[13]将100%相对湿度的N2封存在PEMFC中60 d,PEMFC的性能基本上没有发生衰减,原因是增湿的N2防止了MEA内部的水分蒸发及Pt催化剂的表面氧化.

尽管恢复活化在新制造的PEMFC活化中很少采用,但PEMFC在实际投入运用后,经常会遇到放置一段时间后再使用的情况,而通过恢复活化方法,可以使得PEMFC保持较好的放电性能和使用寿命.

3 结 论

活化对提高PEMFC性能、 降低开发成本及缩短产品开发时间具有非常重要的意义. 目前,PEMFC的活化方式主要包括三种: 预活化法,放电活化法和恢复活化法. 预活化法对PEMFC的性能提高比较有限,但可以减少后续放电活化时间,降低活化成本,结合放电活化可以显著提高PEMFC的性能,恢复活化则能让长时间存放的PEMFC保持良好的放电性能. 因此,根据PEMFC的实际应用场景,充分结合三种不同活化方式的特点,设计合理的活化工艺路线,可以提高PEMFC的性能和使用寿命.

随着PEMFC的技术进步,MEA的制备工艺不断改进,由现在的CCM(Catalyst Coated Membrane)型MEA逐渐过渡到有序化MEA. 催化剂的研究则由目前的Pt及其合金转向非贵金属和非金属催化剂,质子交换膜也由Nafion膜向复合膜和新型质子交换膜发展. 因此,有必要对PEMFC的活化机理进行深入研究,根据MEA的制备工艺,设计合理的活化工艺,才能更有效地提高PEMFC的综合性能.