飞秒激光系统图像调焦装置以及方法*

2020-04-28寇千慧谭明月陆子凤张有旋王雨时

寇千慧, 刘 华*, 谭明月, 陆子凤, 张有旋, 王雨时

0 引 言

现代社会科学技术朝着“微”方向发展,微型器件广泛应用于电子、光学、机械、生物、仿生等各个领域,而高精元件势必对加工方法提出更高要求[1-5].飞秒激光加工技术因其可加工材料范围广、加工精度高、分辨率高、对加工环境要求低等优点使其在众多三维加工方法中脱颖而出.自从2001年Sun等[6-12]利用该技术成功制备“微纳米牛”之后,国内外很多相关机构对飞秒激光加工技术展开了深入研究,并成功获得了多种功能型微结构器件.

飞秒激光加工技术以其独特的逐点扫描方式实现了极高的加工精度,但因此也存在着加工效率低的问题[13-14],加工单个复杂微结构器件可能需要花费数十分钟到几个小时的时间.因此,加工之前准确地找到焦面位置显得尤为重要,这样才能确保每次加工的成功率并最大程度保证所加工结构的完整度.目前常见的调焦方式主要分3种:镜组调焦,即加入变焦镜组,通过调整镜组间透镜位置改变其间焦距,实现调焦;平面反射镜调焦,光路中加入一块反射镜改变光路方向,并通过改变反射镜位置进行焦面调整;焦面调焦,通过调整焦平面位置使其与像面重合,实现调焦[15-19].基于实验室飞秒激光系统的具体结构形式,工作中采用了焦面调焦的方式,并在此基础上形成了一种相对简单的、稳定的图像调焦方法.该方法是通过在光路中加入调焦光源和物,将激光聚焦状态通过成像清晰度表现出来,大幅简化了调焦流程.

基于课题组自主搭建的飞秒激光加工系统所提出的图像调焦方法有其独特优势.首先,光路中不再使用二向色镜或半反半透镜作为分光器件,而是直接在基片正上方安装一显微物镜与CCD连接构成图像监测系统,避免了分光器件引起的激光能量损失.此外,加工用镜头放大倍率为40×,成像用显微物镜放大倍率为20×,两种镜头结合使用,满足加工需求的同时,扩大成像视场,实现全视场对准.调焦过程中,先通过定标工作确定物面的位置并固定,之后每次加工前,只需微调加工物镜位置使成像条纹清晰即可,操作简单,易于实现.

1 图像调焦技术

1.1 飞秒激光直写系统

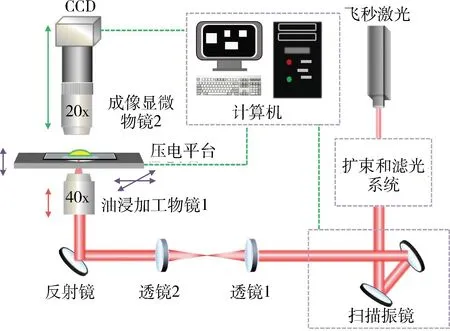

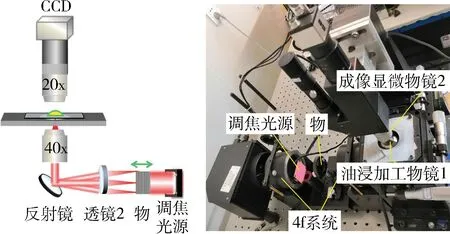

图1所示为飞秒激光直写系统的示意图,它主要由以下几个部分构成:光源系统(飞秒光纤激光器,中心波长为780 nm,重复频率为80 MHz)、光路传输系统、三维精密移动系统、实时监测系统、软件控制系统.光源发出的激光经扩束后先后通过二维振镜系统,以及由透镜1和透镜2组成的4f光学系统后(4f系统等焦距设计保证偏转后的激光束顺利进入加工物镜,减少截断作用对激光能量的损失),经一反射镜进入高数值口径的油浸加工物镜1(40×,1.30 NA),聚焦后在光刻胶SU-8中引起双光子聚合反应,实现微结构的加工.在微结构制作过程中,水平方向由扫描振镜控制激光聚焦点移动,竖直方向由压电平台控制样品上下移动,构成三维自由度的精密移动系统,其精度为0.1 μm.显微镜头2(20×,0.4 NA)与CCD相连接,构成实时监测系统,由计算机软件读取三维加工数据实现整个加工过程的监控.

图1 飞秒激光直写系统结构图Fig.1 Femtosecond laser direct writing system structure diagram

1.2 图像调焦技术基本原理

1.2.1 调焦原理及误差分析

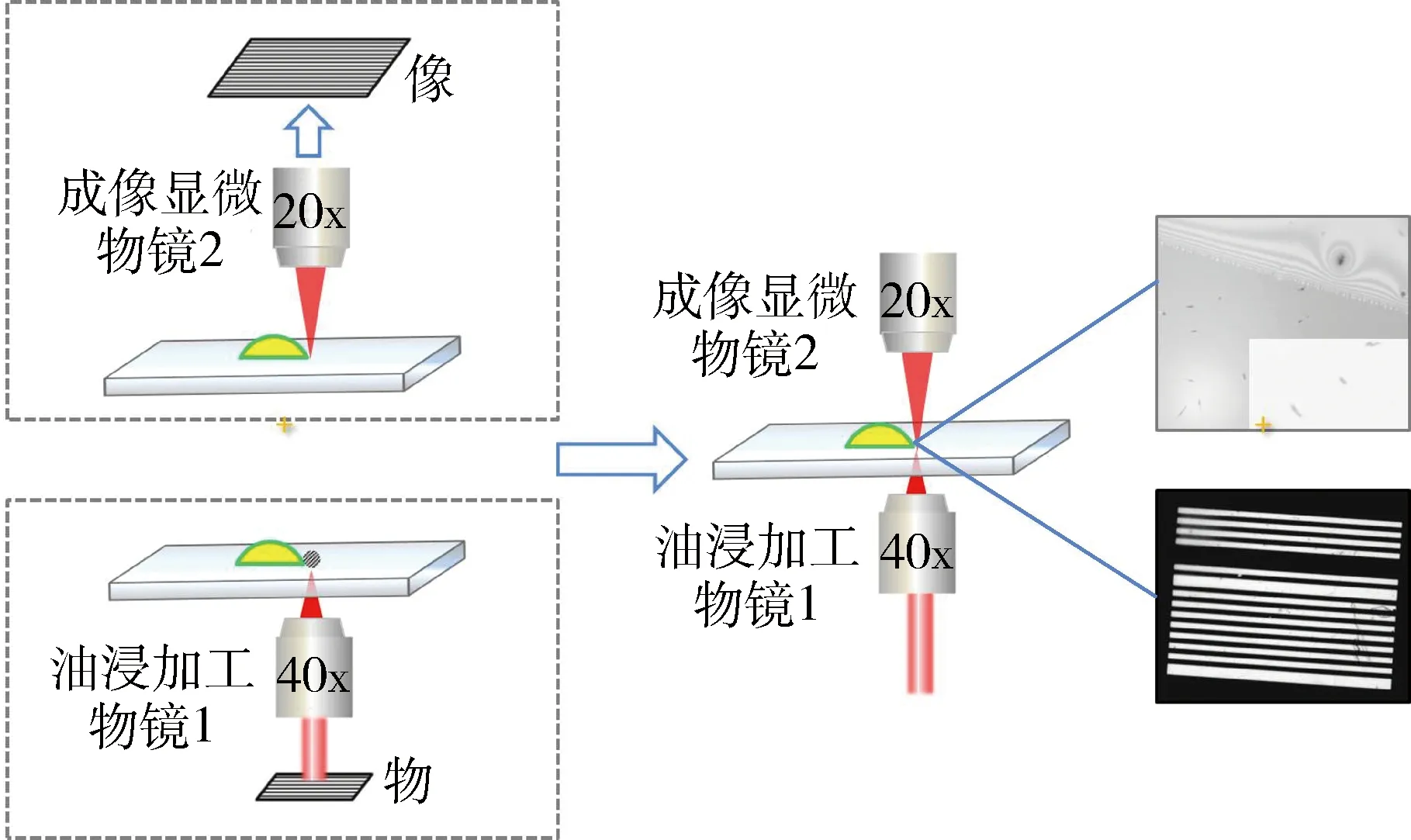

调焦的最终目的是将激光聚焦到基片的上表面.然而,通过反复调节激光光斑大小进行调焦,不仅有时结果会不准确,而且不易掌控,容易引入人工误差.图像调焦原理如图2所示,调节激光聚焦面和调焦光路成像面一致,以图像清晰度作为激光聚焦状态的等效替换判定标准.通过上方镜头所连接的CCD进行观察,若能同时观测到清晰的基片上表面(以表面杂质、灰尘清楚为准)与清晰的成像条纹,说明此时激光恰聚焦到加工基片上表面.

图2 图像调焦技术原理示意图Fig.2 Schematic diagram of image focusing technology

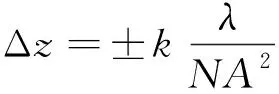

通过分析调焦过程,得出影响调焦精度的主要因素是上下两个显微镜的固有焦深,镜头焦深的存在会导致调焦位置与实际焦面位置存在一定的差异.已知焦深的计算公式为[20]

(1)

其中,Δz代表焦深,比例常数k为工艺因子,一般取0.8,λ为波长,NA为镜头数值孔径.已知飞秒激光加工光源工作波长为780 nm,现用调焦光源工作波长为625 nm,油浸加工物镜数值孔径为1.3,干燥显微物镜数值孔径为0.4.将以上数值代入式(1),可计算得出两个镜头的焦深分别为Δz1=±0.369 μm和Δz2=±3.9 μm.显然加工物镜的焦深远小于上方成像用显微物镜焦深,也就是说,调焦过程中的误差主要与Δz2有关.而图像调焦技术通过人眼判断成像清晰度,调焦精度一般可精准到焦深的1/2(±1.95 μm)范围以内.

1.2.2 光路模拟分析

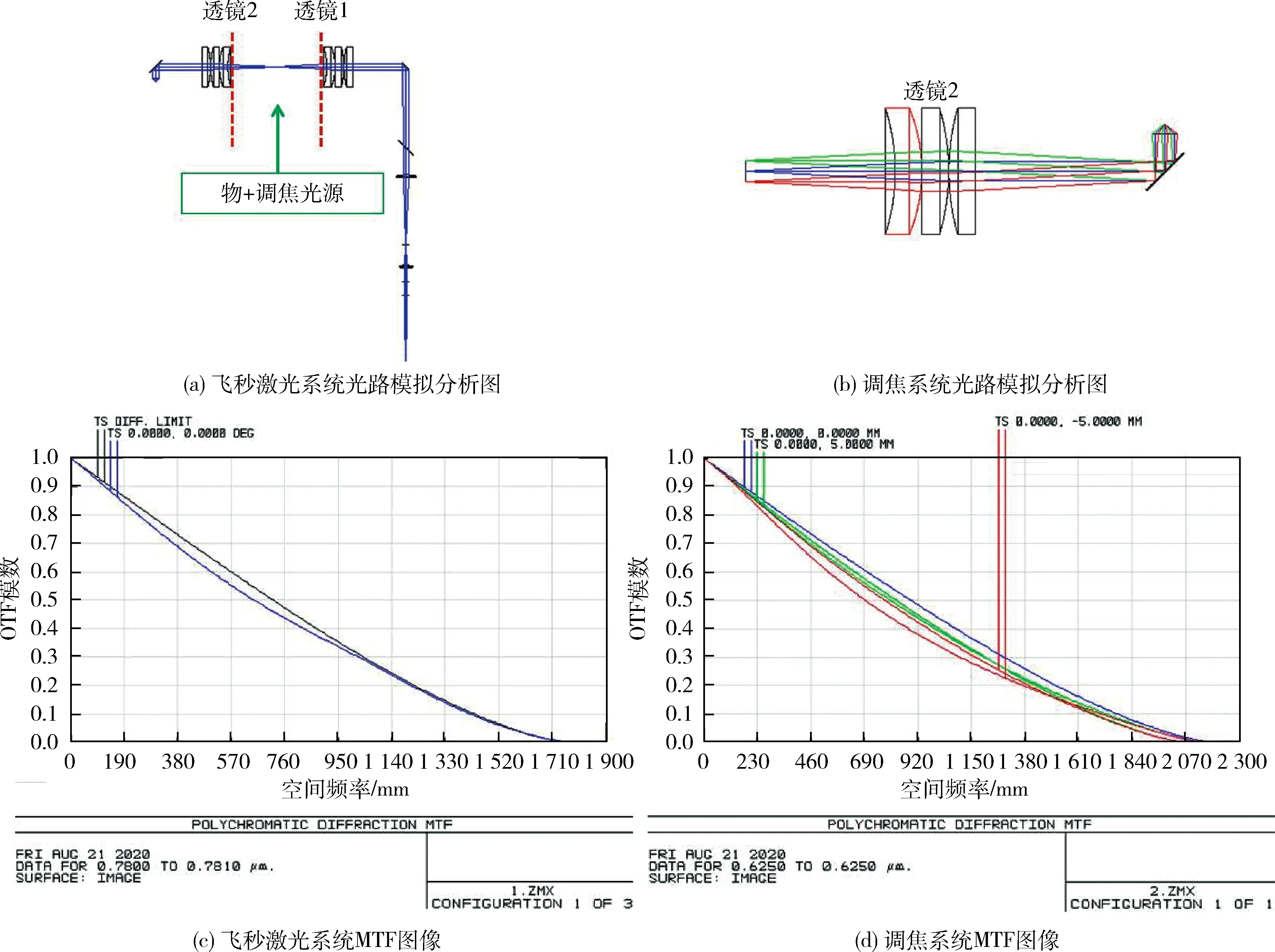

图3(a)为由Zemax软件模拟的飞秒激光系统光路图.基于上述调焦原理,将调焦光源与物放在图3(a)透镜1与透镜2组成的4f系统之间,构成调焦系统.在Zemax软件中模拟分析此方式下的光路聚焦情况,结果如图3(b)所示.选用实验室现有625 nm面光源作为调焦光源,光源携带的物面信息经过透镜2和一反射镜后,由加工镜头聚焦.与原飞秒激光光路相比,调焦光路可实现相同的物镜后工作距离约4.45 mm.将飞秒激光系统与调焦系统的传递调制函数(MTF)相比较,如图3(c)和图3(d)所示,可见两系统MTF曲线相近,说明调焦系统同样能够达到衍射极限,实现良好的成像质量.

通过上述分析,可见利用外加调焦用面光源成像反映激光聚焦状态是可行的.也就是说,在实际操作中,可将调焦光源以及物放置在4f系统透镜2之前,搭建调焦光路.另外,图3(a)中,最佳成像状态对应物距为71.2 mm,这也为之后的实际调焦实验提供了理论依据.

图3 飞秒激光系统与调焦系统的光路模拟分析及MTF图像对比图Fig.3 Optical path simulation analysis and MTF image comparison charts of the femtosecond laser system and the focusing system

1.2.3 图像调焦过程

图4为基于飞秒激光直写系统的图像调焦系统结构示意图.具体调焦操作流程如下:

图4 基于飞秒激光系统的图像调焦系统结构图Fig.4 Structure diagram of image focusing system based on femtosecond laser system

(1)在图像调焦之前,首先需要调节压电确定基片上表面,之后借助激光在记号笔所作墨迹上产生划痕的方式,调节激光使其恰聚焦到基片上表面:在洁净基片的上表面无光刻胶的位置用记号笔作一墨痕,处理完之后将基片固定到加工台上.水平方向手动移动压电平台,使激光正对于无胶无墨迹的基片表面,通过计算机软件微调压电平台z向位置,使CCD视野中基片上表面清晰.接下来将激光调到正对墨迹的位置,手动平移压电平台一段距离使激光在墨迹里刻出划痕,然后通过调节显微镜z轴改变激光聚焦位置,直到激光刻出最清晰并连续的划痕,说明此时飞秒激光恰好聚焦到基片上表面.

(2)确定物的位置并固定:CCD、压电平台、显微镜位置固定不动,关闭激光光源.在4f系统透镜2前放置调焦光源和物,调整好高度之后前后改变物的位置,当CCD视野中观察到图2中所示的最清晰成像条纹时将物固定.此时,我们通过前后两次操作配合,找到了飞秒激光恰好聚焦到上表面时对应的调焦光路中物的位置.至此,定标工作完成.

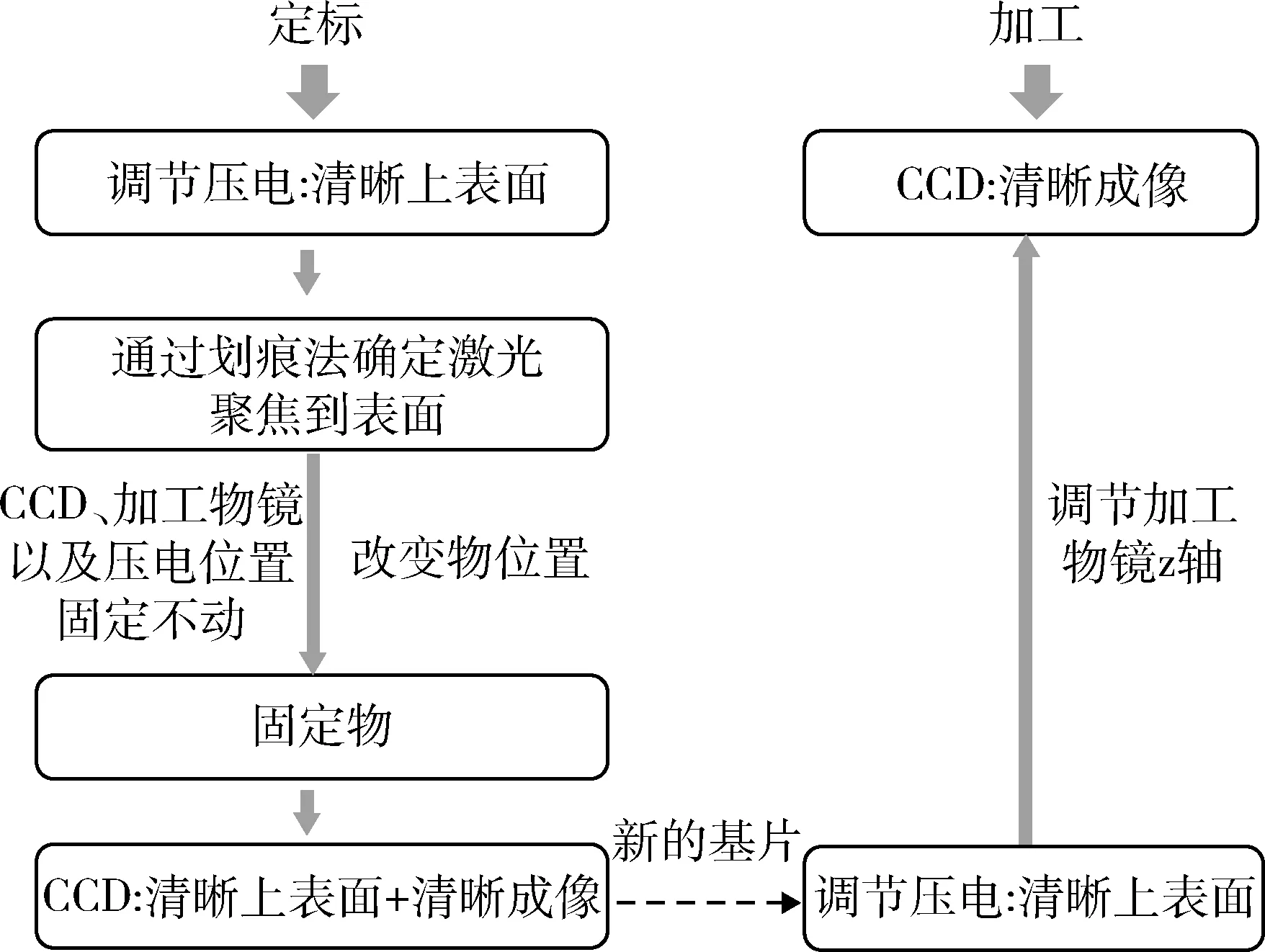

(3)后续加工:鉴于不同基片之间会存在几微米的高度差,所以在后续的每一次加工中,固定基片将上表面调至清晰后,只需要微调显微镜z轴位置使条纹成像清晰后即可开始加工,具体操作流程如图5所示.

图5 图像调焦技术流程图Fig.5 Flow chart of image focusing technology

需要说明的一点是,在整个图像调焦过程中,所使用照明光源与调焦光源应保持一致.这是易于实现的,因为两种光源并不会同时使用,依次取用即可,如此可避免引入不必要的色差.而文章中提到的调焦光源为625 nm波长的红光面光源,此光源也是可以随意更换的.应用其他波长的光源时,只需要通过定标工作重新找到新的物面位置即可.也就是说,该调焦方法在保证调焦准确性的同时,对设备无硬性要求,易于投入使用.

2 实验结果与讨论

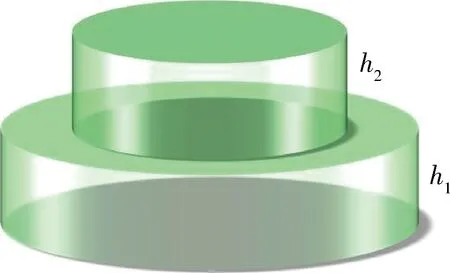

为了探究图像调焦方法的加工精度,设计了图6所示的上下均为5 μm的二层基础圆柱测试结构(关于结构的设计,一层圆柱结构足以实现加工高度的测试工作,二层结构设计的目的在于,如果出现下层结构缺失的显著调焦误差时,便于对失误操作进行总结).实验时,需要更换不同基片进行多次加工,并记录每次加工的结构高度,对底层圆柱的高度误差进行分析.如果平均高度误差小于1.95 μm(1/2成像镜头焦深),说明加工所用的图像调焦方法完全满足正常加工系统调焦要求,且能实现较高的加工精度.

图6 二层圆柱测试结构图Fig.6 Two-layer cylindrical test structure diagram

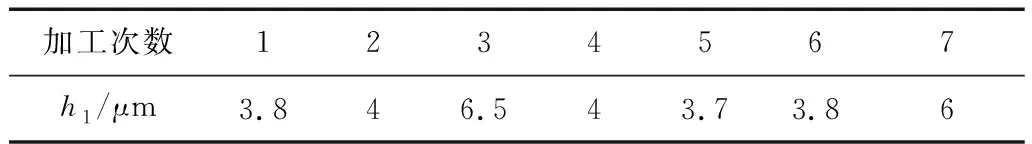

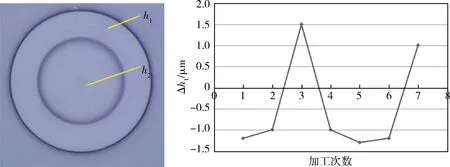

数次加工结果表明,上层圆柱高度h2与设计高度相同,因此只需分析下层高度即可.表1为多次加工记录的下层圆柱高度数据h1,为了更直观表示7次加工中h1实际高度与设计高度之间的偏差,根据表1绘制了图7所示的加工精度曲线图.测试结果中,在焦面以上的结构之所以能够留存下来并观测到的原因是,加工所用能量较大且严格控制显影时间,使得焦面以上结构在一定误差范围内仍可留存.由图可见,应用图像调焦方法重复加工的圆柱结构,加工误差小于1.5 μm,对比之前计算的成像物镜焦深值,加工精度在1/2焦深以内,完全满足飞秒激光系统调焦要求.

表1 加工高度数据分析Tab.1 Processing height data analysis

图7 圆柱结构表面图与底层圆柱高度误差分析图Fig.7 The surface map of the cylindrical structure and the analysis of the height error of the bottom cylinder

3 结 论

本文基于传统焦面调焦方式,设计了一种在光路中临时置入调焦光源和物的图像调焦技术.借助激光划过基片表面墨痕的方式找到激光光斑聚焦位置,再以此位置为准,确定调焦光路中物的对应位置并固定,以成像状态清晰度间接反映激光聚焦状态.若CCD在同一位置,既能观测到清晰的基片表面,又能观测到清晰条纹成像,说明调焦准确.后续加工中,为了弥补不同基片之间的高度差,只需要微调加工物镜z向位置使条纹清晰即可.实验测试结果表明,应用此调焦方法,可将加工误差控制在1.5 μm范围以内,完全满足正常调焦要求,可实现高精度加工.与传统的调焦方法相比,基于飞秒激光直写系统的图像调焦方式具备以下优点:在基片上方通过显微物镜与CCD连接构成成像监测系统,避免在光路中加入分光元件对激光能量造成损失;高倍率加工物镜与低倍率成像物镜配合使用,满足加工要求的基础上扩大成像视场;调焦用光源可更换,只需在定标工作中重新确定物面位置即可,实验设备选择灵活;相比于传统调焦方式,操作步骤相对简单,对实验仪器及实验环境要求不高,易于实现.