铝合金箱形-工字形盘式节点整体变形性能试验研究

2020-04-27王元清张俊光欧阳元文

王元清,张 颖,张俊光,欧阳元文

铝合金箱形-工字形盘式节点整体变形性能试验研究

王元清1,张 颖1,张俊光1,欧阳元文2

(1. 清华大学土木工程安全与耐久教育部重点实验室,北京 100084;2. 上海建科铝合金结构建筑研究院,上海 200949)

铝合金网壳结构在大跨空间结构中具有广泛的应用前景.南京牛首山佛顶宫大穹顶工程中采用了铝合金网壳结构,其节点包含两种截面杆件,均使用不锈钢环槽铆钉与节点盘进行紧固连接,形成了特殊形式的箱形-工字形盘式节点.为研究铝合金箱形-工字形盘式节点在面外弯矩作用下的传力机理、变形性能、节点刚度、破坏模式和极限承载力,开展了箱形-工字形盘式节点整体试件的静力加载试验,使用有限元软件ABAQUS对试验加载全过程进行了数值模拟,并将试验结果与相同截面铝合金箱形-工字形盘式节点相连对肢节点的试验结果进行对比分析.试验结果表明:南京牛首山佛顶宫大穹顶工程中采用的铝合金箱形-工字形盘式节点为半刚性节点,节点刚度较大,整体延性相对较小;在较大面外弯矩作用下构件的上节点盘发生屈曲变形,试件加载破坏时下节点盘仍处于弹性阶段,杆件连接部位腹板出现明显屈曲变形,杆件与上节点盘连接处发生断裂破坏.足尺有限元模型的数值模拟结果与试验结果吻合较好,具有工程应用可靠性.与相同截面的铝合金箱形-工字形盘式节点相连对肢节点试验结果相比,铝合金箱形-工字形盘式节点6根连接杆件之间的相互作用提高了节点刚度,但在一定程度上降低了节点的延性和抗弯承载力,在设计和使用过程中需进一步加强和改进.

铝合金箱形-工字形盘式节点;变形性能;破坏模式;有限元分析

铝合金网壳结构盘式节点具有工厂标准化生产、现场装配式安装、施工速度快[1-3]、占用空间小[4]、受力性能良好和外形美观等优点,近年来在单层网壳结构中广泛应用[5-6].我国的上海科技城、武汉体育学院综合体育馆等穹顶结构均采用了铝合金盘式节点[1].

南京牛首山文化旅游区的铝合金大穹顶结构是佛顶宫整体建筑形象的重要组成部分,其南北向长度约200m,东西向长度约130m,覆盖面积约20000m2,最高处距禅境广场地面56.3m[7-8].

南京牛首山佛顶宫铝合金大穹顶网壳结构采用箱形-工字形盘式节点.区别于普通铝合金盘式节点[4],佛顶宫铝合金箱形-工字形盘式节点连接的六肢杆件包含4根工字形杆件和2根对肢箱形杆件,节点构件呈对称分布,整体构件轻微起拱.箱形杆件和工字形杆件均通过不锈钢环槽铆钉与上、下节点盘进行紧固连接.环槽铆钉紧固连接是一种新型的连接方式,具有拼装速度快和不易松动的优点,在空间结构中有广泛的应用前景.

王元清等[9]曾对上述箱形-工字形盘式节点相连对肢试件进行静力试验研究;但是,由于其结构形式的特殊性,该节点在6根相连杆件共同受力时的整体受力状态和变形性能尚不明确.为此,本文对南京牛首山佛顶宫工程铝合金网壳箱形-工字形盘式节点足尺整体试件进行了静力加载试验,分析该节点在面外弯矩荷载作用下的传力机理、整体刚度、变形性能、极限荷载及破坏模式.同时,结合本文试验对铝合金箱形-工字形盘式节点进行弹塑性有限元分析,并 与试验结果进行对比,为工程设计和应用提供可靠 依据.

1 试验设计

1.1 试件设计

铝合金箱形-工字形盘式节点整体试件根据南京市牛首山佛顶宫大穹顶工程建筑结构足尺加工而成,包括节点盘、相连杆件和不锈钢环槽铆钉3部分.节点盘、箱形截面杆件和工字形截面杆件材料均为挤压型铝合金6061-T6,该种材料属于Al-Mg-Si系铝合金,强度较高且抗腐蚀性好.

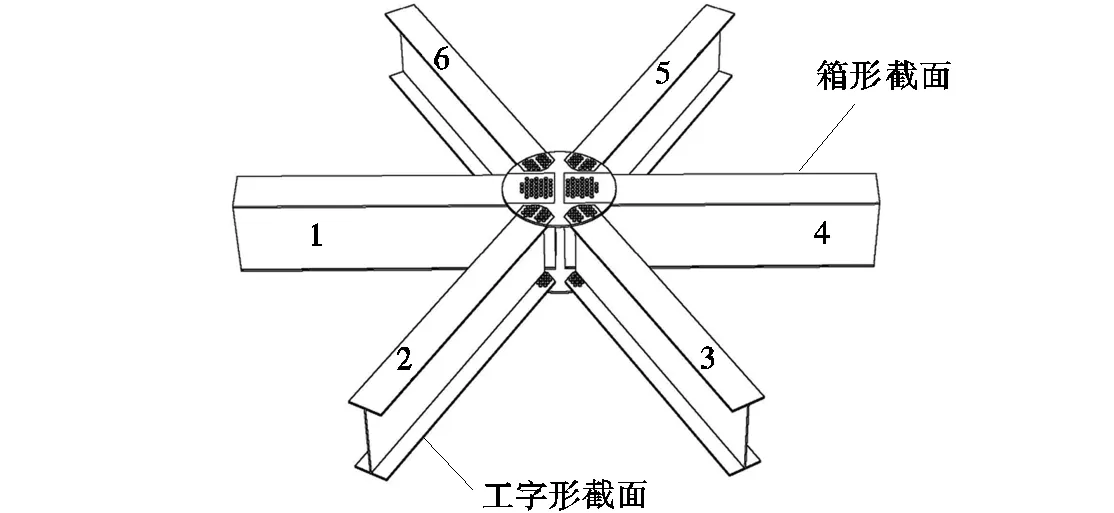

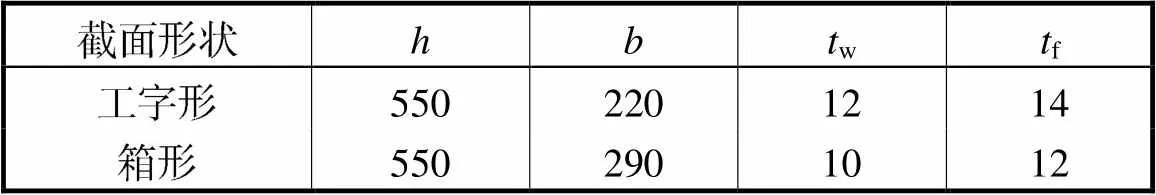

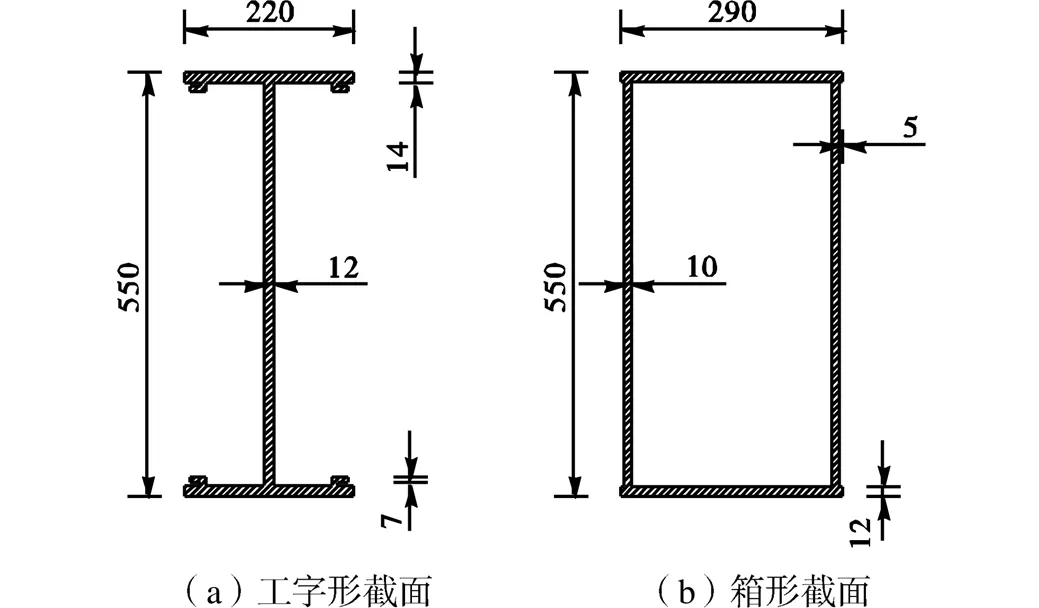

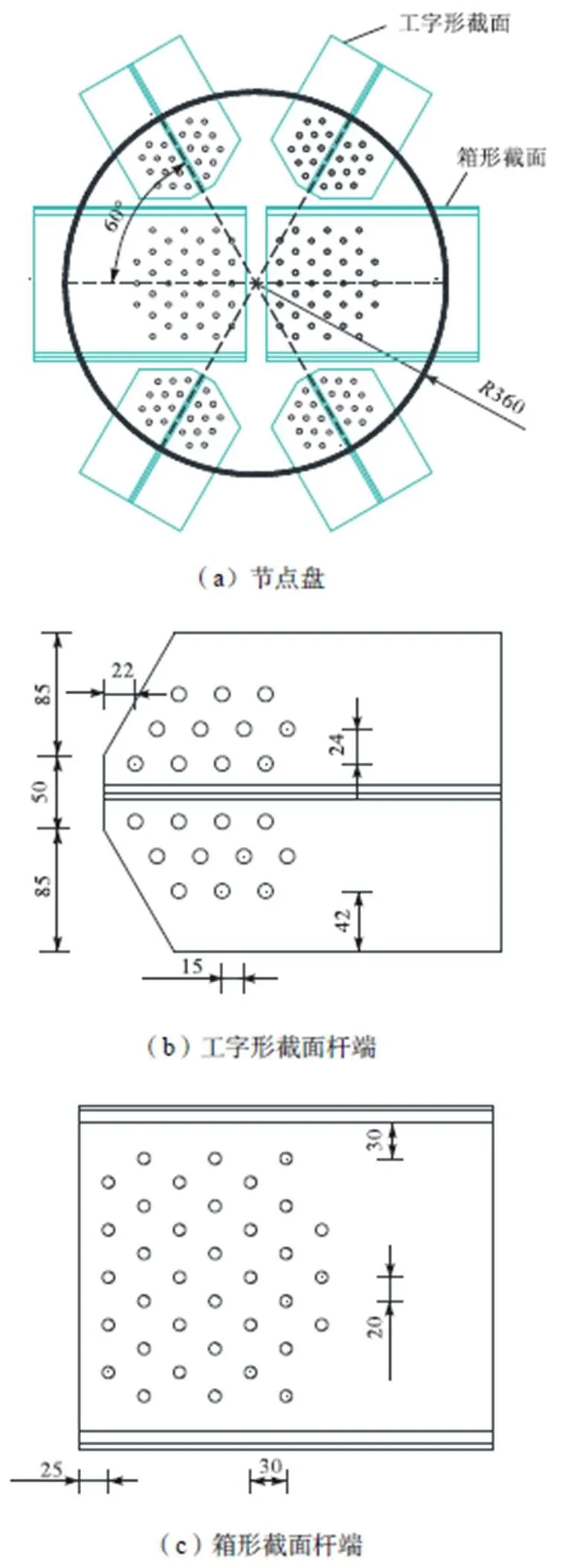

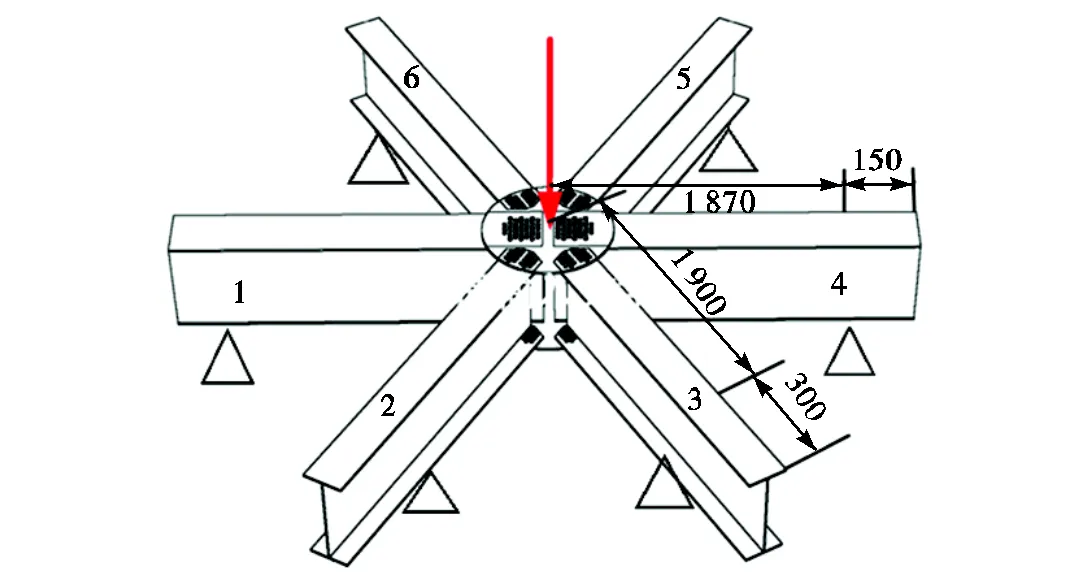

节点相连6根杆件相互之间夹角为60°,标号如图1所示,其中杆件1、4为箱形杆件,杆件2、3、5、6为工字形杆件.各杆件截面高度相同,长度均为2000mm,截面尺寸参数见表1及图2.表1中为杆件截面高度;为截面宽度;w为腹板厚度;f为翼缘厚度.节点盘为半径360mm的圆形铝合金起拱板,成型角度178°,厚度16mm.节点盘开孔位置及细部构造如图3(a)所示,两种截面杆件与节点盘连接端的开孔位置和细部构造分别如图3(b)和图3(c) 所示.

图1 箱形-工字形盘式节点装配示意

表1 节点杆件截面尺寸

Tab.1 Sectional dimension of joint members mm

图2 节点杆件截面尺寸(单位:mm)

Fig.2 Sectional dimension of joint members(unit:mm)

该铝合金网壳结构箱形-工字形盘式节点的两种截面杆件与节点盘均通过不锈钢环槽铆钉进行连接,上、下节点盘各布置160颗环槽铆钉,环槽铆钉的具体分布如图3所示.

图3 节点盘和杆端细部构造(单位:mm)

1.2 试验装置及加载方法

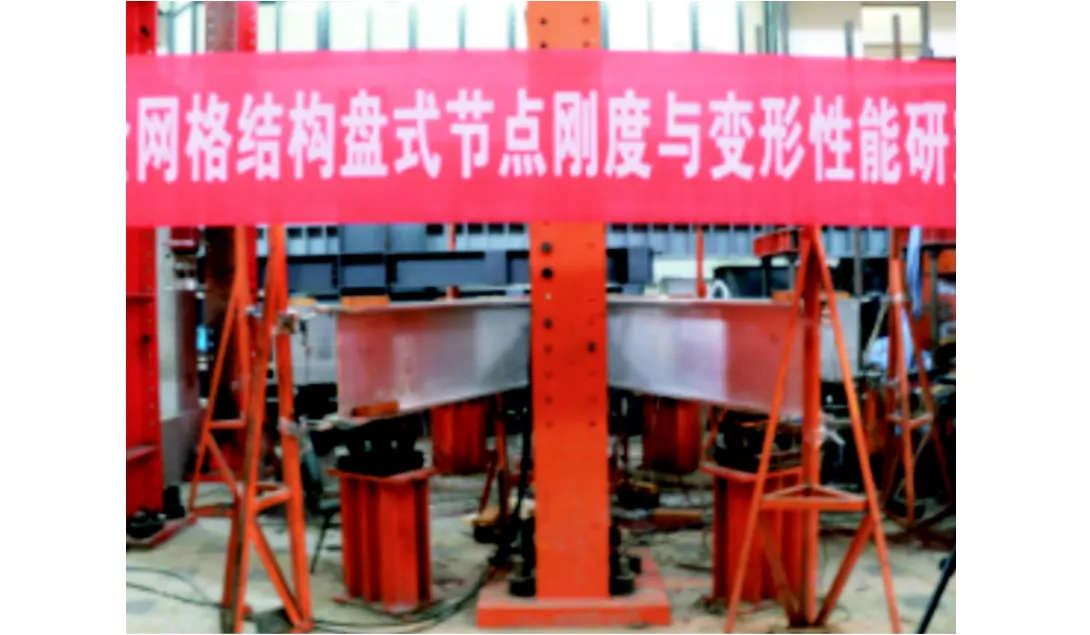

试验使用3000kN液压千斤顶对铝合金箱形-工字形盘式节点试件的节点中心施加竖向荷载,门式反力架和杆端支座提供支撑,加载装置如图4所示.节点相连的6根杆件远端均为简支,箱形杆件支座距离千斤顶加载点1870mm,工字形杆件支座距离千斤顶加载点1900mm.加载原理示意如图5所示.为避免荷载直接作用于环槽铆钉,试验过程中在节点盘上方中心加载位置放置一块尺寸合适的加载板,使节点盘中心均匀受力.

试验采用静力加载方法,通过液压千斤顶及配套设备施加竖向单调荷载,以研究铝合金箱形-工字形盘式节点的面外抗弯性能和受力状态.

图4 试验装置

图5 加载原理示意

1.3 量测方法

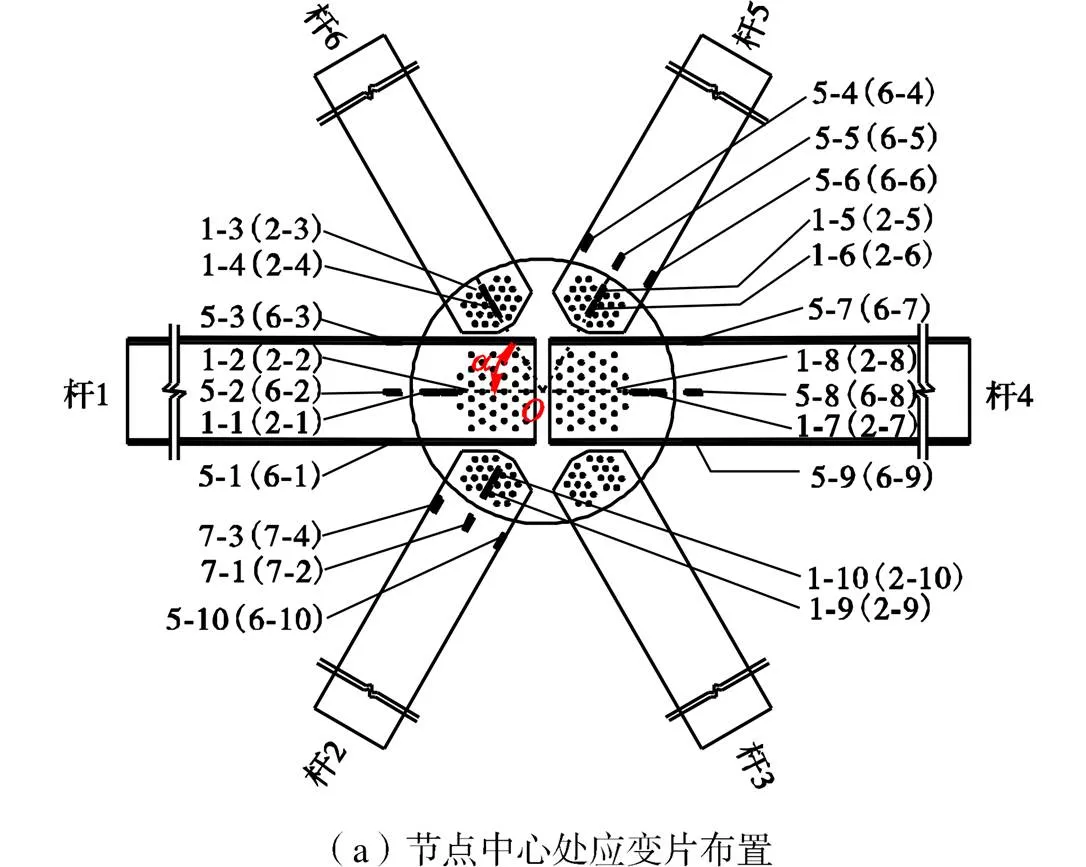

试验使用位移传感器测量节点区和杆件的变形,使用应变片测量试件关键区域的应力应变特征,同时位于千斤顶与节点盘加载板之间的力传感器可测量施加荷载的大小.

试件共布置了23个位移传感器(简称位移计):位移计D1位于节点盘下表面中心,用来测量节点盘的竖向位移;位移计D2~D5用于测量节点盘边缘的竖向位移,进而计算节点盘的转角;位移计D6~D11位于盘式节点各杆件与节点盘相邻位置下翼缘处;位移计D12~D23用于测量杆件末端截面转角.每根杆件的翼缘和腹板以及上下节点盘表面布置应变片,试件共布置92个应变测点.应变片和位移计的测点布置如图6所示.

2 试验结果及分析

2.1 试件破坏形态

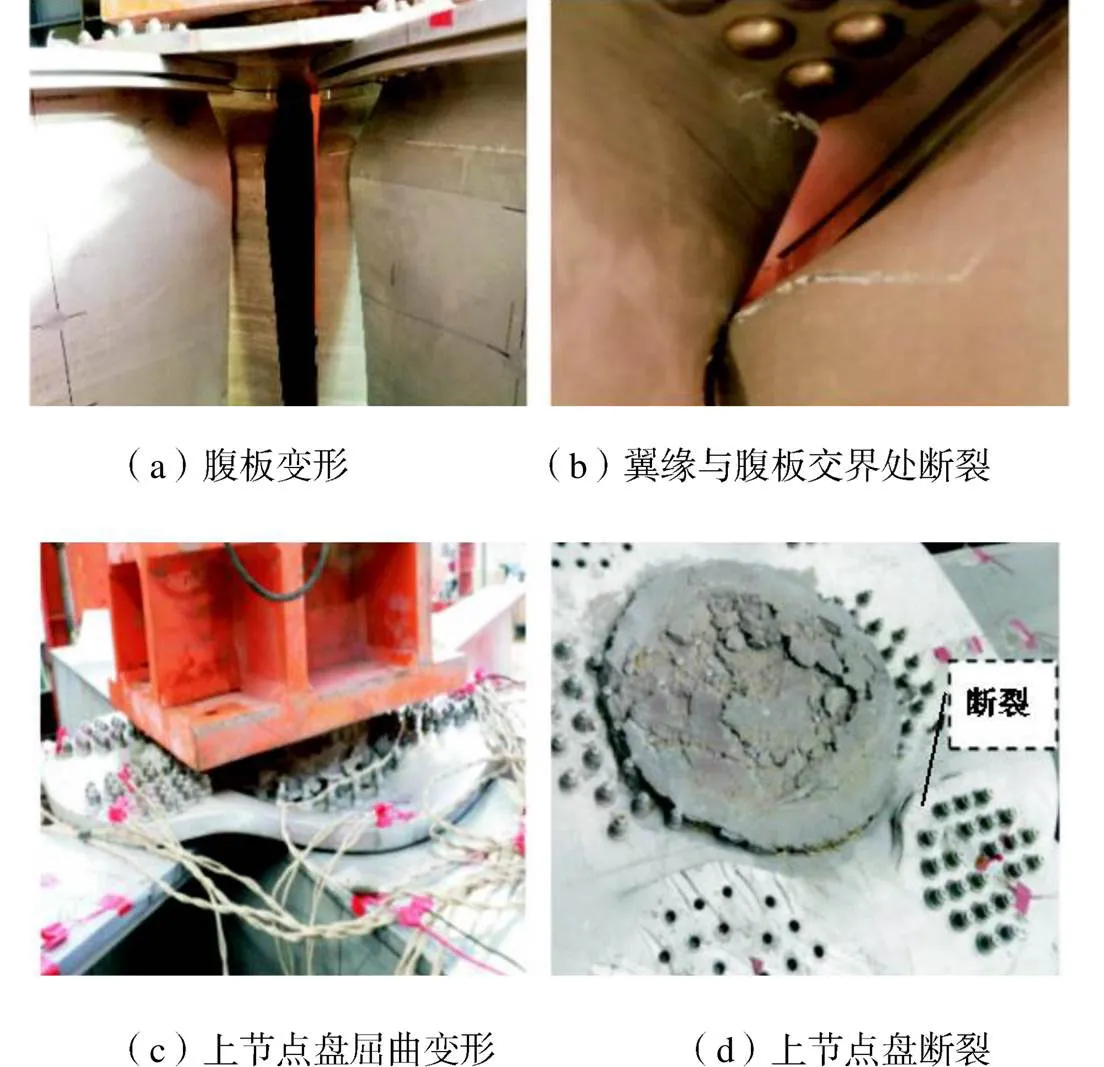

试验中对试件上节点盘中心处施加竖向静力荷载,试件整体承受面外弯矩作用.当荷载达到u/5时(u为极限荷载),各杆件和节点盘均未出现明显变形,节点连接处各板件处于弹性应力阶段.当荷载达到极限荷载3u/5时,各杆件与节点盘连接端部腹板均出现明显变形,上节点盘边缘出现轻微翘曲.当荷载增加到u时,各杆件与上节点盘相连端部腹板均出现屈曲,宽厚比较大的箱形杆件腹板的变形尤其显著,如图7(a)所示.随后,箱形杆件腹板发生断裂,工字形杆件的上翼缘与腹板交界处断裂,如图7(b)所示;上节点盘发生局部屈曲,与工字形杆件连接部位发生断裂,如图7(c)和图7(d)所示.整个试验过程中下节点盘未发生明显变形和断裂破坏.

图7 试件破坏形态

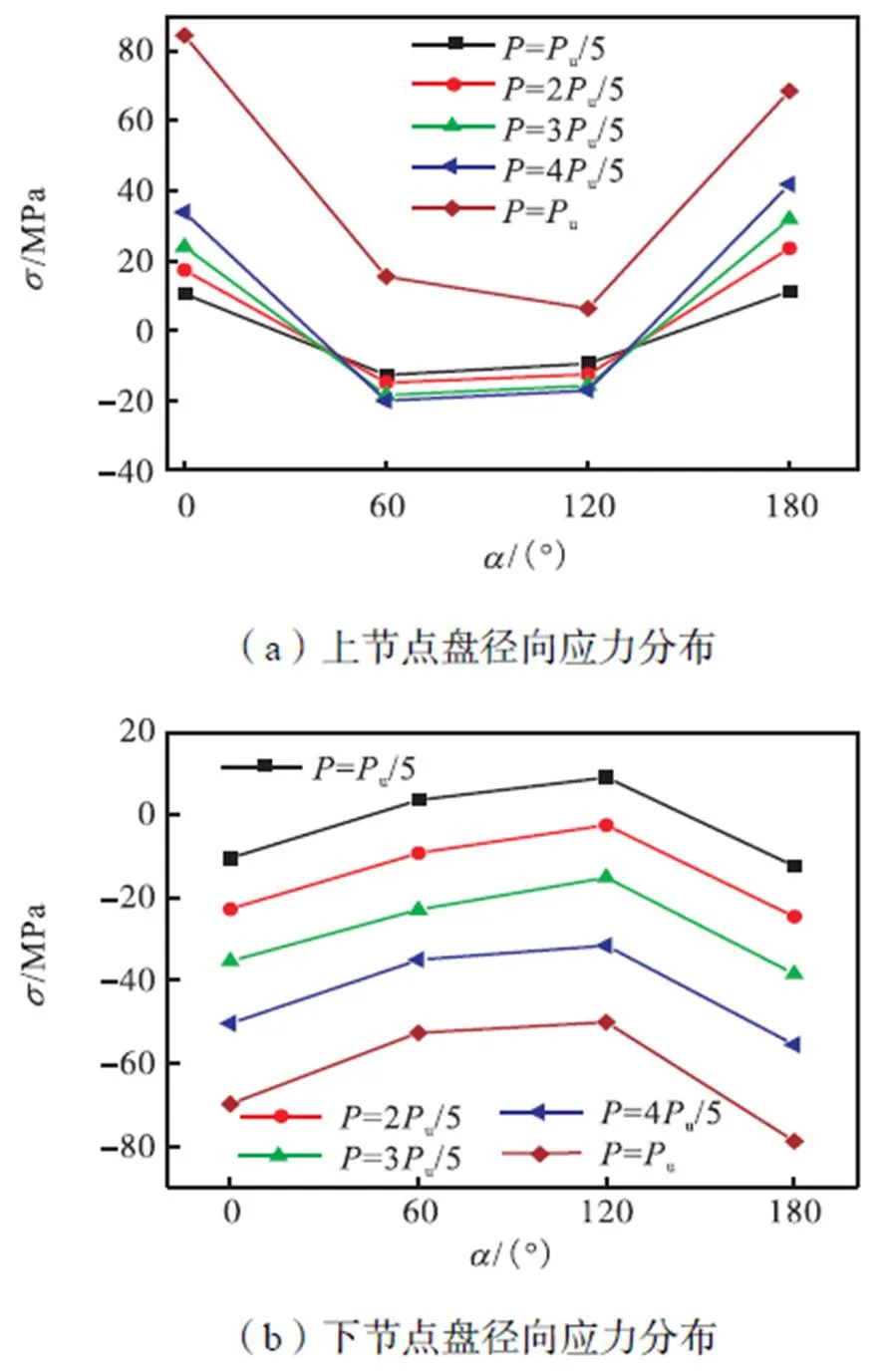

2.2 节点盘应力分布

通过整理节点盘的应变采集数据,得到节点盘不同角度方向的应力分布,如图8所示.图中不同曲线分别表示节点试件在u/5、2u/5、3u/5、4u/5、u荷载作用下,节点盘的径向应力分布,为应变测点到节点盘中心连线与箱形杆件轴线(如图6(a)所示)形成的夹角(顺时针夹角).由于节点试件的对称性和数据的重复性,图中只表示在0°~180° 范围内节点盘的应力分布结果.

对于上节点盘,应力分布如图8(a)所示,当试验荷载达到u/5时,不同测点应力差值较小,节点盘的应力分布较均匀.节点盘上=0°和=180°两测点位于箱形杆件连接处,上节点盘环槽铆钉外侧承受拉应力.原因为节点在中心竖向荷载作用下,中心位置弯矩为负,上节点盘(节点上弦)整体受压,对于圆形节点盘,环槽铆钉群内部区域受压,由于圆盘整体的几何约束作用,试验中环槽铆钉外部区域应力测点处受拉.节点盘=60°和=120°两测点位于工字形杆件连接处,环槽铆钉群距离节点盘中心较远,测点位于环槽铆钉群中,当施加荷载较小时,节点变形较小,荷载主要通过外侧环槽铆钉传递,上节点盘测点处受压.随着施加荷载的增大,外侧环槽铆钉孔壁屈服,内侧环槽铆钉群的传力增大,在节点盘整体几何约束作用下,测点拉应力逐渐增大.达到极限荷载u时,节点盘应变测点处(环槽铆钉群中部)表现为拉应力.因为箱形杆件承受弯矩较大且环槽铆钉群更靠近节点盘中心,节点盘测点径向应力分布较大的位置出现在=0°和=180°处.

图8 节点盘应力分布

对于下节点盘,如图8(b)所示,当试验荷载达到u/5时,弯矩作用下的下节点盘(节点下弦)整体受拉.下节点盘=0°和=180°箱形杆件连接处,环槽铆钉群对节点盘中心提供拉力,在圆盘整体几何约束作用下,下节点盘环槽铆钉群外侧受压.与上节点盘相对应,承载较小的工字形杆件连接处环槽铆钉群区域(=60°和=120°时)中心受到很小的拉力;随着荷载的增大,工字形杆件连接处外侧环槽铆钉孔壁屈服,内侧环槽铆钉传力增大,节点盘测点处的径向应力表现为压应力.下节点盘径向应力分布较大的位置同样出现在=0°和=180°箱形杆件连接处.

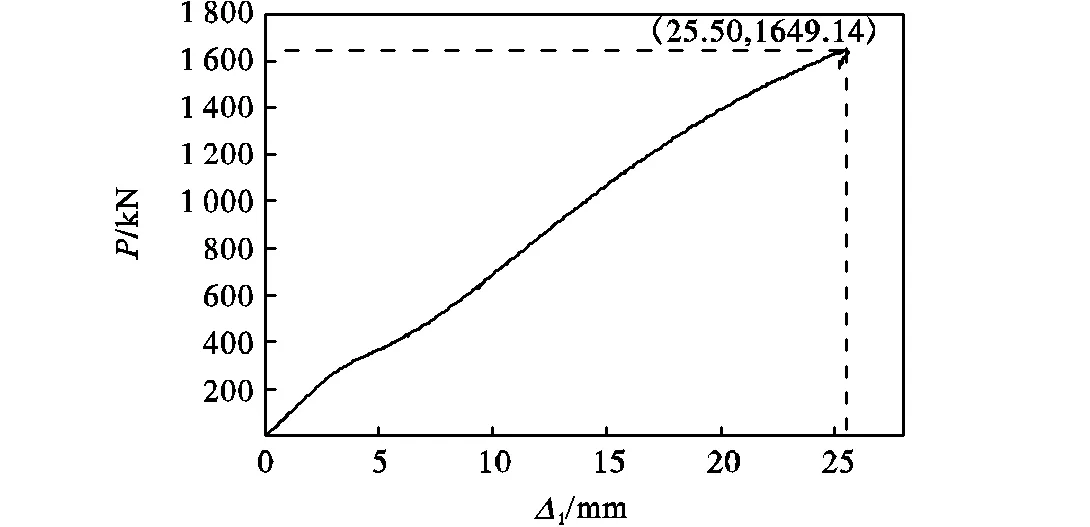

2.3 荷载-位移关系

通过采集压力传感器以及位移传感器数据,可计算得出试验全过程的荷载-中心竖向位移曲线(1),如图9所示.随着荷载的逐级增加,荷载-位移曲线基本呈线性关系.试验荷载达到约u/5时,曲线出现一平缓段,原因是不锈钢环槽铆钉连接的上下节点盘与各杆件的接触面发生滑移,当不锈钢环槽铆钉杆与上下节点盘以及各杆件的孔壁接触之后,节点的承载力继续增加,荷载-位移曲线继续保持线性关系.试件的极限承载力u为1649.14kN,极限荷载u对应的位移为25.50mm.

图9 荷载-位移(P-Δ1)曲线

3 有限元数值模拟

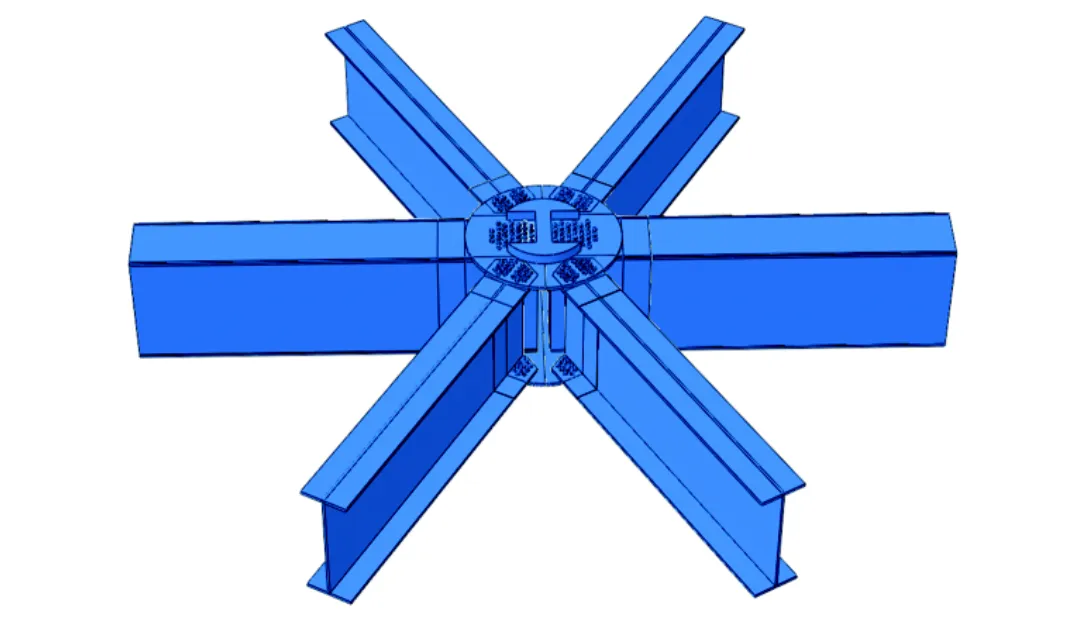

采用大型通用有限元软件ABAQUS对盘式节点试件进行有限元模拟,建模过程详见文献[10].图10为节点试件的模型装配图.

将有限元计算得出的荷载-中心竖向位移曲线与试验曲线进行对比,如图11所示.有限元模拟计算结果与试验结果吻合良好,该有限元模型可用于铝合金箱形-工字形盘式节点整体试件刚度与变形性能的研究.

图10 试件有限元模型

图11 有限元计算得出的荷载-位移曲线与试验结果对比

4 节点性能分析

4.1 节点转动刚度

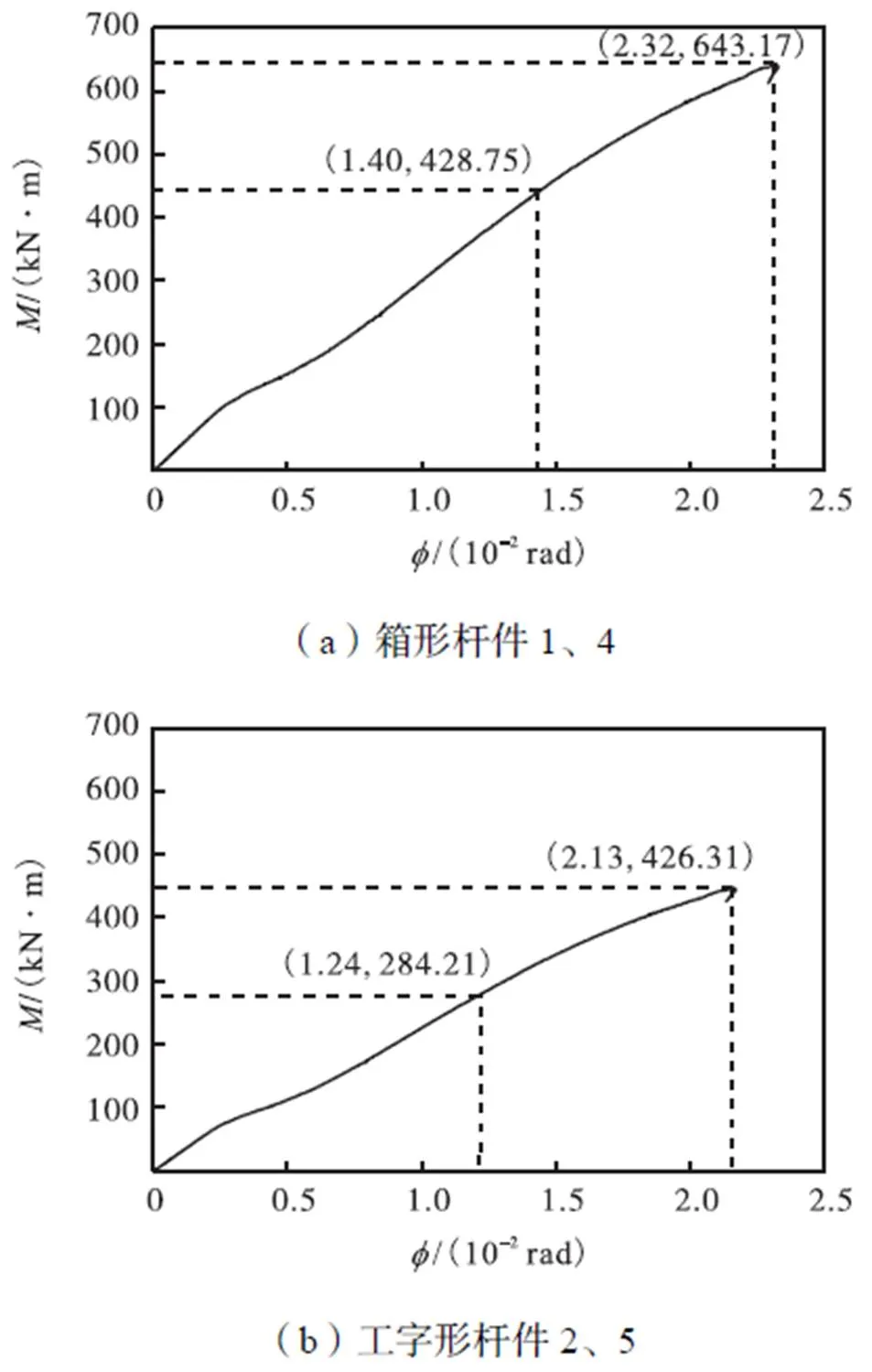

从杆件刚度来看,箱形杆件1、4较工字形杆件2、3、5、6刚度大,并且连接杆件的环槽铆钉数目和排列方式不同,故对节点盘施加集中荷载时,两种截面杆件连接刚度的不同导致其支座反力和节点处弯矩的不同.试验中未测量各杆件的支座反力,借助前文中经过验证的有限元模型,根据不同杆件杆端支座反力的比值,可计算出各个杆件的荷载大小和相应的弯矩数值,再分别绘制两种截面杆件连接节点的弯矩-转角()曲线,如图12所示.

根据图12节点弯矩-转角曲线分别得到两种杆件(2/3)j,Rd对应的节点转角0,并计算该点处的初始转动刚度j,ini(j,ini=(2/3)j,Rd/0),节点试件的对肢箱形杆件1、4和对肢工字形杆件2、5的初始转动刚度如表2所示.根据欧洲规范Eurocode 3[11]中节点转动刚度的判断方法,箱形杆件连接节点的初始转动刚度以及工字形杆件连接节点的初始转动刚度均位于(0.55.0)/范围内,该箱形-工字形盘式节点为半刚性节点.

图12 节点弯矩-转角(Μ-f)曲线

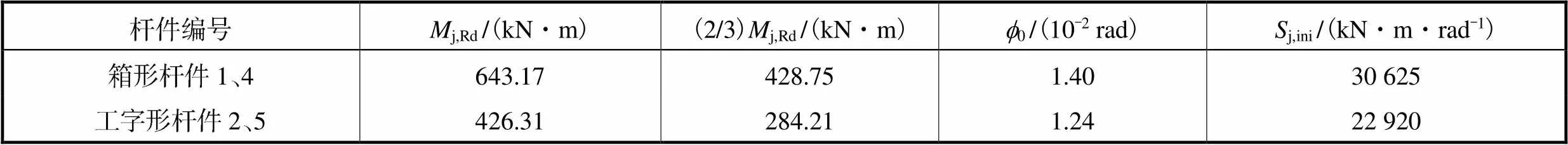

表2 节点试件受弯承载力、节点转角及初始转动刚度

Tab.2 Moment resistance,rotation,and initial rotational stiffnessof the specimen

4.2 节点试验对比分析

王元清等[9]已通过试验研究了该箱形-工字形盘式节点相连对肢节点试件的力学性能,包含相连对肢箱形杆件节点试件(JD1)和相连对肢工字形杆件节点试件(JD2),其节点盘和相连杆件的尺寸、材料及装配方式与本文试件(PS1)均相同.将本文试验结果与JD1及JD2的试验结果进行对比,以分析6根相连杆件共同受力时的整体受力状态和变形性能特点.

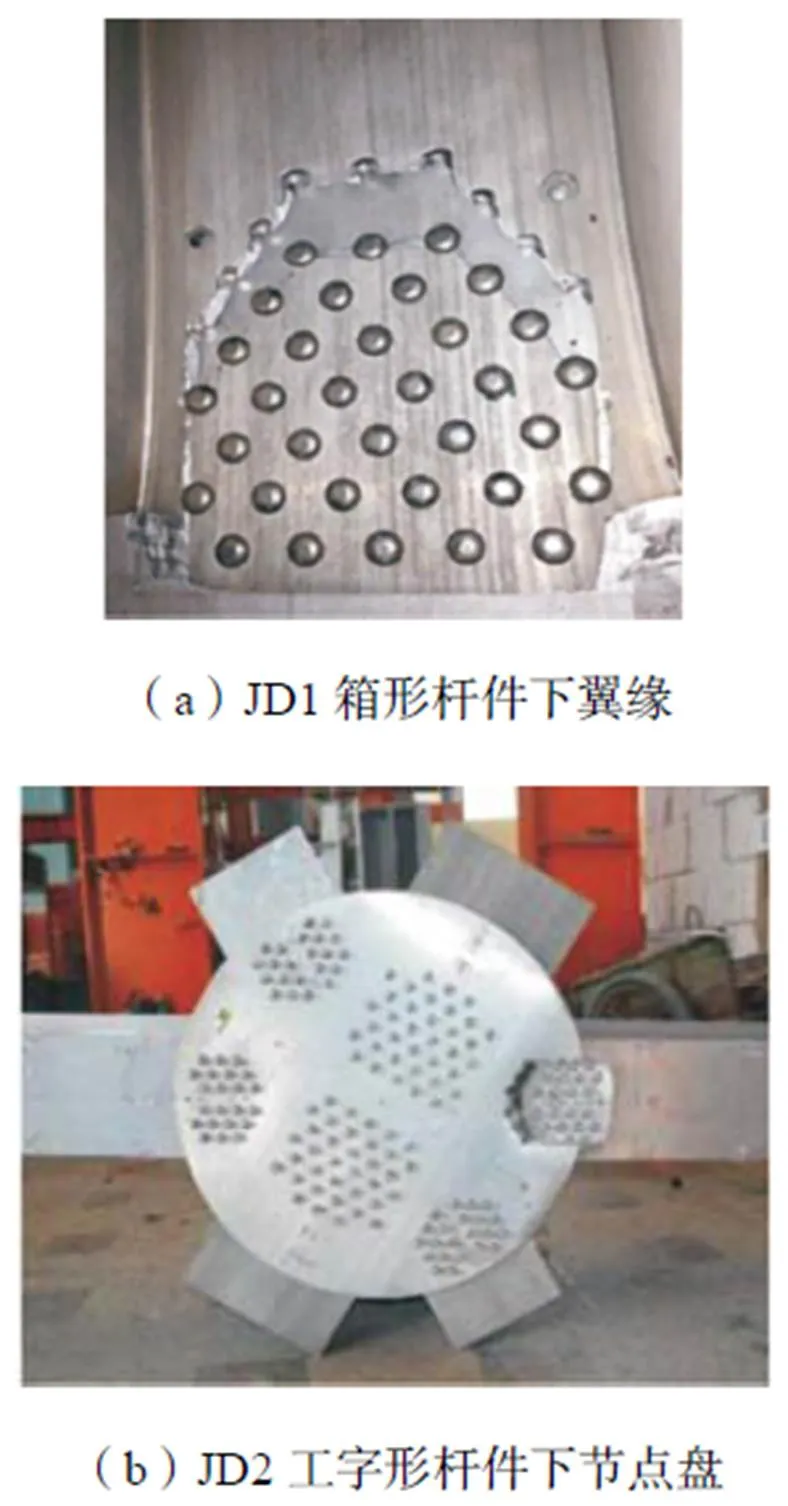

4.2.1 破坏形态

本文试件PS1破坏形态如图7所示,试件上节点盘和杆件腹板均出现屈曲变形,下节点盘无明显变形,试件达到极限荷载时发生板件屈曲破坏.

文献[9]中试件JD1及JD2的破坏形态如图13所示,试件JD1连接处箱形杆件下翼缘沿最外围螺栓孔断裂,试件JD2连接处下节点盘沿最外围螺栓孔断裂.

破坏形态对比表明,文献[9]中试件JD1及JD2均沿螺栓孔发生板件断裂破坏,节点变形很小,破坏突然;本文试件PS1破坏前出现明显的板件变形,上节点盘及各杆件腹板屈曲变形尤为显著.对于本文箱形-工字形盘式节点整体试件,中心节点盘连接6根杆件,在荷载作用下变形相互制约,导致上节点盘面内3个方向受压,造成板件屈曲.随着节点盘变形的产生,各肢杆件在连接处亦发生板件屈曲,导致试件发生破坏.

4.2.2 刚度和承载力

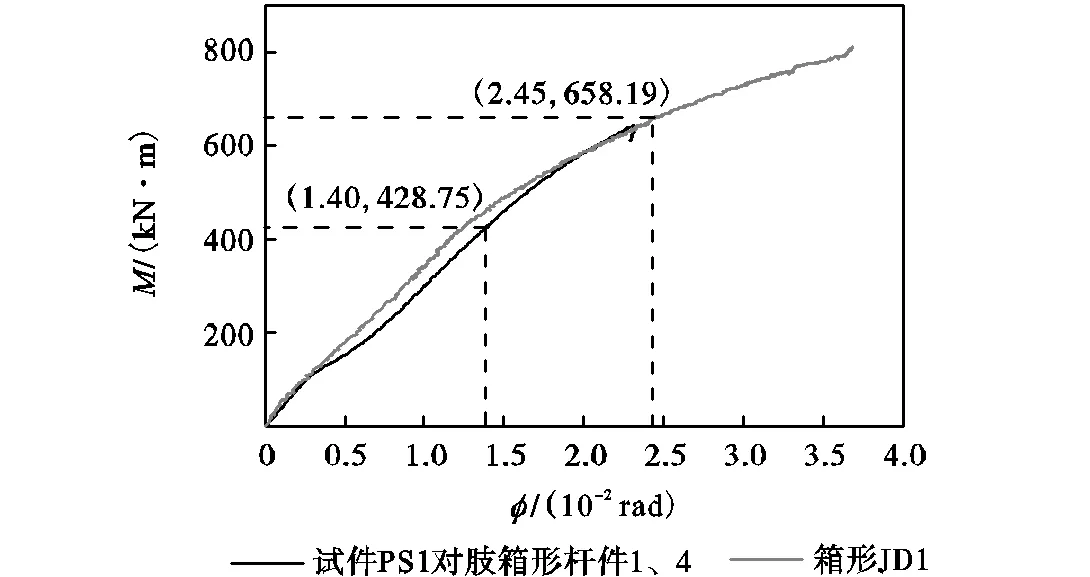

由于本文试件箱形截面的刚度较大,选取文献[9]中的相连对肢箱形杆件节点试件JD1与本文试件中的箱形杆件1、4的节点进行弯矩-转角曲线和相应节点刚度的对比分析,结果见图14.

图13 试件JD1及JD2的破坏形态

图14 不同试验方式节点性能对比

在试验加载初始阶段,试件各部分处于弹性状态,节点盘变形很小,本文试验与文献[9]试验得到的弯矩-转角曲线基本重合,节点刚度几乎相同;紧固环槽铆钉滑移造成的曲线平缓段不同是因为两试验的试件安装过程存在一定差异.在加载后期,本文试件PS1的面外抗弯刚度大于试件JD1,是因为在施加荷载达到一定数值时,试件JD1的上节点盘受到单方向的挤压,板件变形在垂直杆件方向扩展释放,具有较强的变形能力;而试件PS1上节点盘受到面内3个方向(夹角60°)挤压作用力,板件变形相互制约,造成试件节点中心的挠度较小,试件刚度较大.同时,三向受压的上节点盘变形相互制约,导致上节点盘出现局部屈曲,也促使相连杆件发生局部屈曲变形,节点屈曲破坏时对应的承载力小于下节点盘连接处板件断裂时对应的承载力,因此,试件PS1的节点等效面外受弯承载力小于试件JD1的节点等效面外受弯承载力.

5 结 论

(1)铝合金箱形-工字形盘式节点整体试件承受极限面外弯曲荷载时,上节点盘发生明显的屈曲变形,下节点盘变形极小,且板件基本处于弹性阶段.各肢杆件与上节点盘连接处腹板出现明显变形,其中箱形杆件腹板变形最为突出,上节点盘与工字形杆件的连接处出现断裂.

(2)由于铝合金箱形-工字形盘式节点整体试件上节点盘以及各肢杆件连接处腹板的变形明显,建议在实际工程适当增加节点盘厚度并加强杆件连接端部腹板,以提高节点的刚度和承载力.

(3)铝合金箱形-工字形盘式节点为半刚性节点,节点刚度较大,但其延性较差,在设计和使用中需要进一步加强和改进.

(4)通过与相同形式的相连对肢节点试件JD1和JD2对比可知,铝合金箱形-工字形盘式节点整体试件中六肢杆件之间存在共同作用和相互约束,提高了节点刚度,而上节点盘的受压屈曲变形降低了节点的面外受弯承载力.

(5)铝合金箱形-工字形盘式节点整体试件加载全过程的有限元模拟结果与试验结果拟合良好,可为今后该类盘式节点的精细化分析提供可靠的参考.

[1] 柳晓晨,王元清,石永久,等. 铝合金网格结构的连接节点形式及其工程应用[J]. 工业建筑,2014,44(增):60-67.

Liu Xiaochen,Wang Yuanqing,Shi Yongjiu,et al. Research and engineering applications of joints used in aluminum alloy grid structures[J]. Industrial Construction,2014,44(Suppl):60-67(in Chinese).

[2] 王元清,柳晓晨,石永久,等. 铝合金网壳结构盘式节点受力性能试验[J]. 沈阳建筑大学学报:自然科学版,2014,30(5):769-777.

Wang Yuanqing,Liu Xiaochen,Shi Yongjiu,et al. Experimental study on mechanical performance of TEMCOR joints in aluminum alloy shell structures[J]. Journal of Shenyang Jianzhu University:Natural Science,2014,30(5):769-777(in Chinese).

[3] 沈祖炎,郭小农,李元齐. 铝合金结构研究现状简述[J]. 建筑结构学报,2008,28(6):100-109.

Shen Zuyan,Guo Xiaonong,Li Yuanqi. State-of-the-arts of research on aluminum alloy structures[J]. Journal of Building Structures,2008,28(6):100-109(in Chinese).

[4] 欧阳元文,尹 建,宋克余. 铝合金单层网壳结构在大跨度建筑中的应用[C]//第十四届空间结构学术会议论文集. 福州,中国,2012:206-212.

Ouyang Yuanwen,Yin Jian,Song Keyu. Application of aluminum alloy single layer reticulated shell structures in large span buildings[C]// Proceedings of the 14th Aca-demic Conference on Space Structure. Fuzhou,China,2012:206-212(in Chinese).

[5] 施 刚,罗 翠,王元清,等. 铝合金网壳结构中新型铸铝节点受力性能试验研究[J]. 建筑结构学报,2012,33(3):70-79.

Shi Gang,Luo Cui,Wang Yuanqing,et al. Experi-mental study on mechanical performance of novel cast aluminum joints in aluminum reticulated shell structures[J]. Journal of Building Structures,2012,33(3):70-79(in Chinese).

[6] 郝成新,钱基宏,宋 涛,等. 铝网架结构的研究与工程应用[J]. 建筑结构学报,2003,24(4):70-75.

Hao Chengxin,Qian Jihong,Song Tao,et al. Research and application of aluminium alloy grid structure[J]. Journal of Building Structures,2003,24(4):70-75(in Chinese).

[7] 余少乐,陈海洲,张晓勇,等. 南京牛首山树状结构安装施工技术[J]. 施工技术,2017,46(20):7-10.

Yu Shaole,Chen Haizhou,Zhang Xiaoyong,et al. Installation construction technology of Niushou Mountain dendritic structure[J]. Construction Technology,2017,46(20):7-10(in Chinese).

[8] 张雪峰,崔家春,尹 建. 南京牛首山文化旅游区佛顶宫大穹顶大跨空间自由曲面铝合金网壳结构设计[J]. 建筑结构,2018,48(14):8-13.

Zhang Xuefeng,Cui Jiachun,Yin Jian. Structural design on large-span space freedom surface aluminum shell of the roof of Fo Ding Palace large dome in Nanjing Niushoushan Culture and Tourism Zone[J]. Building Structure,2018,48(14):8-13(in Chinese).

[9] 王元清,柳晓晨,石永久,等. 铝合金网壳箱形-工字形杆件盘式节点受力性能试验研究[J]. 建筑结构学报,2017,38(7):1-8.

Wang Yuanqing,Liu Xiaochen,Shi Yongjiu,et al. Experimental study on mechanical performance of box-I section member TEMCOR joints in aluminum alloy shell structures[J]. Journal of Building Structures,2017,38(7):1-8(in Chinese).

[10] 王元清,张俊光,刘 明,等. 铝合金网壳结构盘式节点整体刚度与变形性能的有限元分析[J]. 沈阳建筑大学学报:自然科学版,2019,35(3):385-393.

Wang Yuanqing,Zhang Junguang,Liu Ming,et al. Analysis on overall stiffness and deformation of TEMCOR joints in aluminum alloy shell structures[J]. Journal of Shenyang Jianzhu University:Natural Science,2019,35(3):385-393(in Chinese).

[11] EN1993-1-8 Eurocode 3:Design of Steel Structures,Part 1-8:Design of Joints[S]. Brussels,Belgium:European Committee for Standardization,2005.

Experimental Investigation of Overall Deformation Performance of Aluminum Alloy Box-I Section Member TEMCOR Joints

Wang Yuanqing1,Zhang Ying1,Zhang Junguang1,Ouyang Yuanwen2

(1.Key Laboratory of Civil Engineering Safety and Durability of Ministry of Education of China,Tsinghua University,Beijing 100084,China; 2. Shanghai Jianke Aluminum Structure & Architecture Research Institute,Shanghai 200949,China)

Aluminum alloy reticulated shells have shown prospects for wide application in large-span space structures.In the Nanjing Oxhead Mountain Buddha Palace project,China,aluminum alloy box-I section member TEMCOR joints are used in its reticulated shells.The joint plates are connected by stainless steel swage-locking pins with joint members of two sections.In order to study the mechanical behavior,deformation performance,overall stiffness,failure mode,and moment resistance of these joints under out-of-plane bending load,a test of a full-scale specimen was conducted.The complete loading process was simulated by the general finite element software ABAQUS,and the test results were compared with their counterparts for the two opposing members.Test results showed that the aluminum alloy box-I section member TEMCOR joint is semi-rigid with high stiffness and poor duc-tility.Buckling deformations occurred in the upper plate under the out-of-plane bending load,and the lower plate was still in an elastic stage when the joint failed.Clear buckling deformations and fractures occurred in the webs of the connecting parts of the members and the upper plate.The numerical simulation of the full-scale finite element model agreed well with the experimental results,indicating its reliability in engineering applications.Compared with the joint of two opposing members,the stiffness of the joint was improved by the interaction between its members,although ductility and bearing capacity of the joint were reduced,requiring improvement for further engineering applications.

box-I section member TEMCOR joints;deformation performance;failure mode;finite element analysis

Supported by the Special Research Foundation for Doctoral Discipline Points in Colleges and Universities(Priority Development Areas,No.20110002130002).

TU391

A

0493-2137(2020)05-0527-08

10.11784/tdxbz201907034

2019-07-11;

2019-09-27.

王元清(1963— ),男,博士,教授,wang-yq@mail.tsinghua.edu.cn.

张 颖,zhangyin18@mails.tsinghua.edu.cn.

高等学校博士学科点专项科研基金(优先发展领域)资助项目(20110002130002).

(责任编辑:刘文革,樊素英)