丁辛醇装置驰放气回收丙烯丙烷的工业应用

2020-04-25邸志国

邸志国

(大庆石化工程有限公司,黑龙江 大庆 163714)

1 丁辛醇装置驰放气的应用现状

丁辛醇装置羰基合成反应系统,以丙烯和合成气为原料在铑催化剂的作用下,反应生成正、异丁醛,同时也有少量的丙烯转化为丙烷。为了防止丙烷等惰性组分的积累,保持系统压力恒定,需要有一部分气体(简称弛放气)从系统的循环回路中连续排放。

丁辛醇装置的驰放气主要为羰基合成反应系统的驰放气,还包括丁醛分离和产品稳定过程中产生的高压蒸发系统放空气、低压蒸发系统放空气和稳定塔放空气等。这些驰放气组分较为复杂,包括甲烷、丙烯、丙烷、混合丁醛、氢气、氮气、一氧化碳、二氧化碳和微量水等。一套20万t/a丁辛醇装置典型的驰放气排放量和组成见表1。

表1 20万t/a丁辛醇装置驰放的气组成及含量

从表1中发现,丁辛醇装置驰放气中含有丰富的丙烯和丙烷成分。目前,由于低压蒸发系统排放驰放气,直接排放至低压火炬系统。其余三股驰放气常被当作燃料气排放至燃料气管网。丁辛醇驰放气直接作为燃料气,经济价值较低;若排放至火炬燃烧放空,污染环境且资源严重浪费。

2 回收丙烯丙烷的重要意义

1)提高资源综合利用

目前羰基合成反应器、高压蒸发器和稳定塔系统驰放气排入燃料气管网,低压蒸发器驰放气排入低压火炬系统。所排放的驰放气含有大量的丙烯和丙烷,若直接作为燃料气,经济价值较低;若排放至火炬燃烧放空,污染环境且资源严重浪费。回收后的丙烯、丙烷纯度较高,丙烯可做为丁辛醇装置的原料,丙烷做为液化气外卖或做为裂解原料返回乙烯装置。通过对驰放气中丙烯和丙烷的回收,提高了资源的经济利用价值。

2)减少对周围环境的影响

可最大限度回收利用丁辛醇驰放气中丙烯和丙烷,降低火炬系统驰放气的排放,减少对周围环境的影响,在节能降耗中提高装置的经济效益和社会效益。

3 回收丙烯丙烷的常用工艺

回收丙烯和丙烷的常用方法有:深冷分离[1]、压缩/冷凝/有机蒸汽膜(CCM) 分离[2]、水合物法[3]和吸收解吸法[4-5]等。

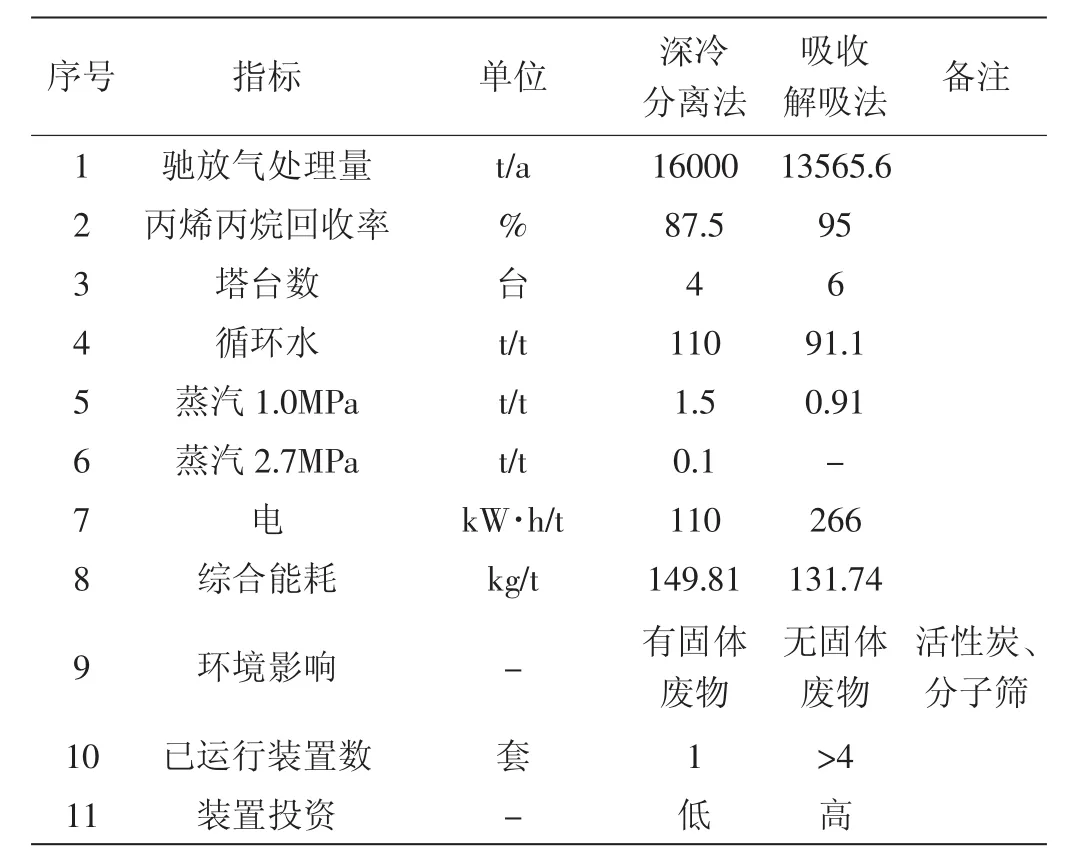

目前国内丁辛醇装置驰放气回收工业化的工艺有深冷分离和吸收解吸法两种。深冷分离和吸收解吸工艺技术对比详见表2。

表2 深冷分离和吸收解吸工艺技术对比表

丁辛醇装置驰放气深冷分离工艺:(吉化丁辛醇装置驰放气回收采用深冷分离技术)。

来自丁辛醇羰基合成反应器的驰放气,经调节阀进入脱丁醛塔。塔底用蒸汽做再沸器热源,塔底温度130℃。塔底丁醛产品冷却后送至丁醛中间罐。塔顶设冷凝器和回流罐及回流泵。回流罐顶不凝气,经活性炭和3A分子筛脱醛脱水后,再经预冷器和深冷器冷却后进入气液分离罐。罐顶不凝气加热后进入燃料气管网,罐底液相经加压换热后进入脱气塔。脱气塔顶不凝气排入燃料气管网,脱气塔底的碳三组分进入丙烯精馏塔分离出丙烯丙烷产品。

丁辛醇装置驰放气吸收解吸工艺:(天津渤化、山东蓝帆化工、山东利华益和山东兖矿鲁南化工等丁辛醇装置的驰放气回收均采用吸收解吸技术)。

丁辛醇装置除羰基合成反应器驰放气外的驰放气,首先经压缩机升压与羰基合成反应器的驰放气进行混合。混合后的四股驰放气经循环水冷却后进入分液罐,气相进入吸收塔由吸收剂(混合丁醛)吸收碳三组分,塔顶不凝气排入燃料气管网,塔底液相是吸收剂和被吸收下来的丙烯、丙烷,自压送入解吸塔进行解吸。正常生产时,解吸后的吸收剂经冷却后进入吸收剂储罐循环使用。当吸收剂重组分含量较高时,解吸后的吸收剂定期送至脱重塔脱重。脱重后的吸收剂再返回吸收剂储罐循环使用。解吸塔顶的气相进入碳三压缩机升压后进入脱轻塔,脱轻塔顶气相返回吸收塔进一步回收,塔底的碳三组分进入丙烯精馏塔分离出丙烯丙烷产品。

1)目前采用深冷分离技术只回收羰基合成反应器一股驰放气,其它采用吸收解吸技术的装置均回收四股驰放气,除羰基合成反应器一股驰放气外均需增压。

2)深冷分离技术是四塔流程,吸收解吸技术是六塔流程,所以装置投资吸收解吸技术高于深冷分离技术。

4 吸收解吸法回收丙烯丙烷工艺

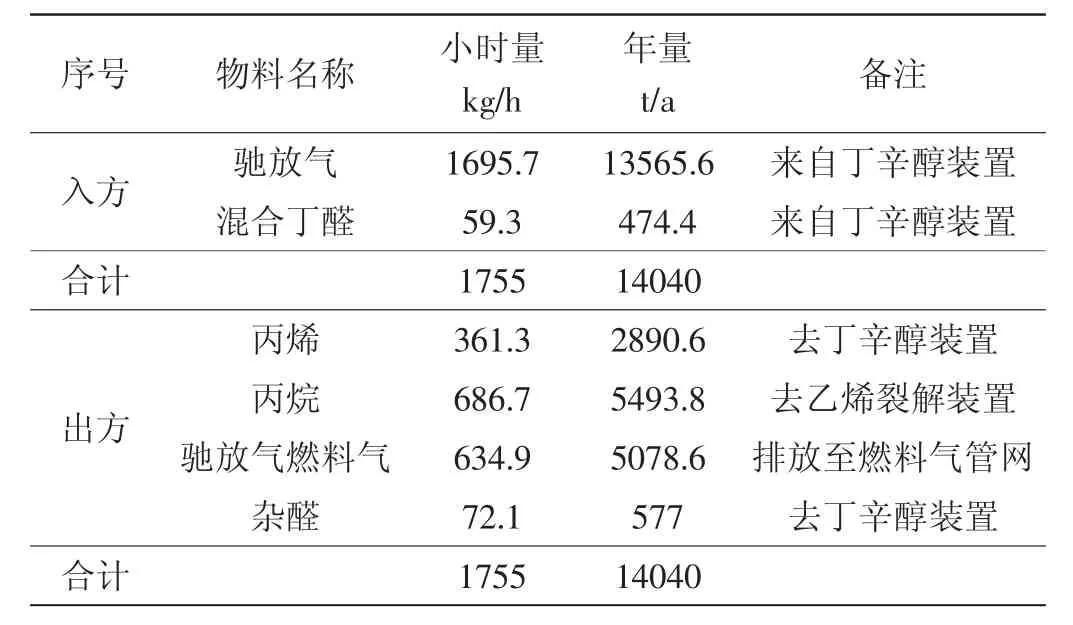

现根据表1中20万t/a丁辛醇装置的典型气体组成和流量,采用混合丁醛吸收、解吸和精馏技术建设一套驰放气回收装置。装置的物流平衡详见表3驰放气回收装置物流平衡表。装置规模:年处理驰放气14000t,年操作时数:8000h。操作弹性:60%~110%。生产方式:连续生产。

产品方案:回收丙烯做为丁辛醇装置原料返回丁辛醇装置,回收丙烷做为裂解料送至乙烯裂解装置;驰放气燃料气送至燃料气管网。产品及副产品规格详见表4主要产品及副产品规格表。

装置组成:装置由原料压缩系统、吸收及解吸系统、脱轻系统、精馏系统、脱重系统和公用工程系统组成。

表3 驰放气回收装置物料平衡表

表4 主要产品及副产品规格表

5 结论

1)深冷分离由于操作温度较低,需要采用活性炭和3A分子筛进行脱醛脱水处理,采用深冷分离技术的工业生产装置较少。

2) 吸收解吸法不需进行脱醛脱水处理;吸收解吸技术丙烯丙烷回收率高,综合能耗低。

3)国内近年投产的丁辛醇驰放气回收装置均采用吸收解吸技术,该技术成熟。

4)一套20万t/a丁辛醇装置的驰放气可回收丙烯约2890t/a,回收丙烷约5494t/a。

因此,推荐采用吸收解吸法增设丁辛醇驰放气回收装置,回收驰放气中丙烯和丙烷,减少混合碳三资源的浪费,提高装置的经济性。