利用Prins缩合反应降FCC汽油中烯烃研究

2020-04-25赵德志安高军鲁长波熊春华商红岩

赵德志, 安高军, 鲁长波, 熊春华, 商红岩

(1.天津大学机械工程学院,天津 300072; 2.中国人民解放军62025部队,北京 102300;3.中国石油大学(华东)理学院,山东青岛 266580)

中国成品汽油中催化裂化(FCC)汽油质量占比约为80%,存在硫、烯烃含量高的问题[1]。烯烃稳定性差,易氧化生胶堵塞喷嘴,且挥发性强,光化学反应活性高,易形成光化学烟雾破坏大气臭氧层[2]。因此降低FCC汽油中硫、烯烃含量和提高辛烷值是提高汽油品质的关键[3-4]。轻汽油醚化技术是将C5~C7异构烯烃与甲醇反应转化为醚类化合物,可有效降低汽油中的烯烃含量,同时提高辛烷值,如UOP公司的Ethermax工艺[5]、Neste公司的NExTAME技术[6]、CDTECH公司的CDEthers技术[7]以及齐鲁石化的CATAFRACT技术[8]、抚顺石化的轻汽油醚化工艺[9]、中国石油研究院的LNE[10-11]等。然而甲醇仅能与异构烯烃发生反应,直链烯烃需经异构化再醚化,提高了投资操作成本。甲醛可与烯烃在酸性条件下Prins缩合反应生成含氧杂环、醇类等含氧化合物[12]。该含氧化合物自带含氧基,可明显改善发动机中汽油的燃烧性能,在降低汽油中烯烃含量的同时减少尾气中烟度、NOx和HC等排放污染[13-14]。笔者选用1-己烯作为探针分子,考察催化剂类型、甲醛形式、烯醛物质的量配比、反应温度、催化剂用量、反应时间等对Prins缩合反应的影响,确定最优反应条件。在最优条件下,开展FCC汽油实际体系中Prins缩合反应降烯烃的研究。

1 实 验

1.1 试剂和仪器

试剂:1-己烯(质量分数为99%),工业级,上海阿拉丁生化科技有限公司;三聚甲醛(质量分数大于99.5%),工业级,上海博景化工有限公司;多聚甲醛(质量分数大于94%),工业级,塞拉尼斯(南京)化工有限公司;盐酸(AR)、氢氧化钠(AR),国药集团化学试剂有限公司;大孔强酸性阳离子交换树脂Amberlyst-35,江阴市南大合成化学有限公司;大孔强酸性阳离子交换树脂DFHS-6,贵州东方红升新能源有限公司;BsMImHSO4/sg负载型离子液体,制备过程依据文献[15]-[16]。取某厂全馏分FCC汽油,密度(20 ℃)为0.741 g/m3,其烷烃、环烷烃、芳烃、烯烃质量分数分别为36.1%、7.3%、29.6%、25.1%;研究法辛烷值(RON)为92.9。

仪器:FYXD高压反应釜,大连通产高压釜容器有限责任公司;Bruker AVANCE Ⅲ 400MHz超导核磁共振波谱仪,瑞士Bruker公司;Clarus 680-SQ8 GC-MS色质联用仪,美国PerkinElmer公司;Aglient7820A气相色谱仪,美国Aglient公司。

1.2 Prins缩合反应

1-己烯和三聚甲醛的缩合反应在高压反应釜中进行。将一定比例的1-己烯、三聚甲醛和催化剂加入高压反应釜中,密封,用N2置换釜内气体3次后,在预定温度、压力和搅拌速度下反应,确定Prins缩合反应最优反应条件。反应结束后,产物用核磁共振波谱仪和色质联用仪进行定性分析,用气相色谱仪进行定量分析。采用化学滴定法测定产物中未反应的三聚甲醛,条件如下:将50 mL 1 mol/L的Na2SO3溶液加入100 mL锥形瓶中,滴加2滴百里香酚酞指示剂,后加入1 g反应产物,充分搅拌,溶液将呈淡蓝色,再用1 mol/L的硫酸溶液滴定至无色。

1.3 FCC汽油降烯烃的反应评价

以某炼油厂FCC汽油和三聚甲醛为原料,在高压反应釜中对Prins缩合反应降烯烃性能进行评价。将一定比例的FCC汽油、三聚甲醛和催化剂加入高压反应釜中,在上述最佳反应条件下反应一段时间后,取上层有机相进行分析。

2 结果分析

2.1 Prins缩合反应条件

2.1.1 催化剂类型的影响

在1-己烯/三聚甲醛物质的量配比为1∶2、反应温度100 ℃、反应压力1.5 MPa、反应时间4 h、转速400 r/min、催化剂用量3%的条件下,考察催化剂类型对Prins缩合反应的影响,结果如表1所示。由表1可知,催化剂类型对催化性能有显著的影响。在相同的反应条件下,大孔强酸性阳离子交换树脂Amberlyst-35的反应效果最好,1-己烯和三聚甲醛转化率分别为42.1%和95.6%,含氧杂环和醇类收率分别为17.9%和18.2%,负载型离子液体催化剂次之,而H-Y分子筛上几乎不反应。这主要是因为1-己烯与三聚甲醛反应是典型的酸催化反应,所以催化剂酸性强弱直接影响催化性能。负载型离子液体(~2.5 nm)和H-Y分子筛(~1 nm)的孔径小于大孔树脂类催化剂(~30 nm),不利于反应原料的接触和产物的及时扩散,且含酸量较低,因此催化效果较差。故选催化效果最好的Amberlyst-35为Prins缩合反应的催化剂。

表1 催化剂类型对1-己烯与三聚甲醛缩合反应的影响Table 1 Effect of types of catalysts on reactions of 1-hexene with triformol

2.1.2 甲醛来源的影响

在烯醛物质的量配比为1∶2、反应温度100 ℃、反应压力1.5 MPa、反应时间4 h、转速400 r/min、Amberlyst-35催化剂用量3%的条件下,考察甲醛来源对Prins缩合反应的影响,结果如表2所示。由表2可知,甲醛的来源不同,原料转化率和产物收率也不同。在相同反应条件下,三聚甲醛和1-己烯的反应效果最好,多聚甲醛次之,甲醛水溶液和1-己烯几乎不发生反应。这是因为甲醛水溶液中甲醛的浓度低,1-己烯与甲醛单体接触比较困难,所以几乎不发生反应;而多聚甲醛的聚合度较高,难以解聚,因此反应效果差。另外,三聚甲醛毒性较小,运输安全,是清洁的甲醛来源。故选用三聚甲醛为甲醛来源。

表2 甲醛来源对1-己烯与三聚甲醛缩合反应的影响Table 2 Effect of formaldehyde raw material on reactions of 1-hexene with triformol

2.1.3 催化剂用量的影响

在1-己烯/三聚甲醛物质的量配比为1∶2、反应温度100 ℃、反应压力1.5 MPa、反应时间4 h、转速400 r/min的条件下,考察催化剂用量对Prins缩合反应的影响,结果如图1所示。

图1 催化剂用量对1-己烯与三聚甲醛缩合反应的影响Fig.1 Effect of catalyst amount on reactions of 1-hexene with triformol

由图1可知,当催化剂质量分数从2%增至4%时,1-己烯转化率和三聚甲醛转化率分别从30.5%和86.4%增至47.7%和97.2%,含氧杂环和醇类收率分别为从11.7%和12.3%增至23.5%和17.4%,继续增加催化剂用量,原料转化率和产物收率基本保持不变。1-己烯与甲醛反应是典型的酸催化反应,反应体系中H+随着催化剂用量增加而增多,增加了H+与甲醛单体的接触几率,促进了反应平衡向正方向移动,有利于原料的转化和产物的生成。当催化剂用量增加至一定程度时,H+浓度对反应的影响变小,因此转化率和产率基本不变。根据图1综合考虑,选取适宜的催化剂用量为原料总质量的4%。

2.1.4 原料配比的影响

甲醛对人体危害很大,且产品中过量的甲醛易结晶析出,堵塞油路。因此用Prins缩合反应降烯烃的同时,也需关注甲醛的转化率。在反应温度100 ℃、反应压力1.5 MPa、反应时间4 h、转速400 r/min、Amberlyst-35催化剂用量4%的条件下,考察1-己烯/三聚甲醛物质的量配比对Prins缩合反应的影响,结果如图2所示。由图2可知,随着原料物质的量配比的增加,1-己烯转化率和产物收率逐渐下降,而三聚甲醛在原料物质的量配比增至1∶1.5时完全转化。值得注意的是,在原料物质的量配比为1∶2时,产物中含氧杂环的收率高于醇类,随着原料物质的量配比增至1∶1时,醇类的收率开始高于含氧杂环。这说明溶液中甲醛单体的浓度影响产物的分布。考虑到残留甲醛的危害,选择1-己烯/三聚甲醛物质的量配比为1∶1.5为宜。

图2 原料配比对1-己烯与三聚甲醛缩合反应的影响Fig.2 Effect of 1-hexene triformol ratio on reactions of 1-hexene with triformol

2.1.5 反应温度的影响

在1-己烯/三聚甲醛物质的量配比为1∶1.5、反应压力1.5 MPa、反应时间4 h、转速400 r/min、Amberlyst-35催化剂用量4%的条件下,考察反应温度对Prins缩合反应的影响,结果如图3所示。由图3可知,随着温度的升高,1-己烯转化率和产物收率先增大后减小,并在105 ℃时达到最大值;甲醛转化率逐渐增加,在100 ℃时完全反应。另外,在温度95 ℃时溶液中存在少量未反应的三聚甲醛固体。产生上述现象是因为在95 ℃时三聚甲醛的解聚速率较慢,导致反应结束后仍有少量三聚甲醛未反应;随着反应温度的升高,三聚甲醛的解聚速率增快,生成更多的三聚甲醛单体与H+反应,使原料转化率和产物收率增加;当温度高于105 ℃时,实验发现反应后溶液由淡黄色变为棕黄色,Amberlyst-35催化剂(适宜使用温度70~110 ℃)可能有部分分解,从而导致原料转化率和产物产率下降。故选取反应温度为105 ℃。

图3 反应温度对1-己烯与三聚甲醛缩合反应的影响Fig.3 Effect of reaction temperature on reactions of 1-hexene with triformol

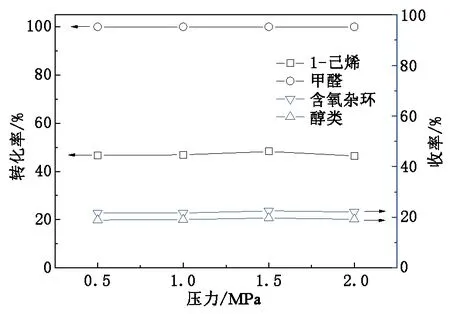

2.1.6 反应压力的影响

在1-己烯/三聚甲醛物质的量配比为1∶1.5、反应温度105 ℃、反应时间4 h、转速400 r/min、Amberlyst-35催化剂用量4%的条件下,考察反应压力对Prins缩合反应的影响,结果如图4所示。由图4可知,随着反应压力的增加,原料转化率和产物收率基本没有变化。这是因为该反应在液相中进行反应,初始压力对该反应的影响较小。故选取反应压力为1.5 MPa。

图4 反应压力对1-己烯与三聚甲醛缩合反应的影响Fig.4 Effect of reaction pressure on reactions of 1-hexene with triformol

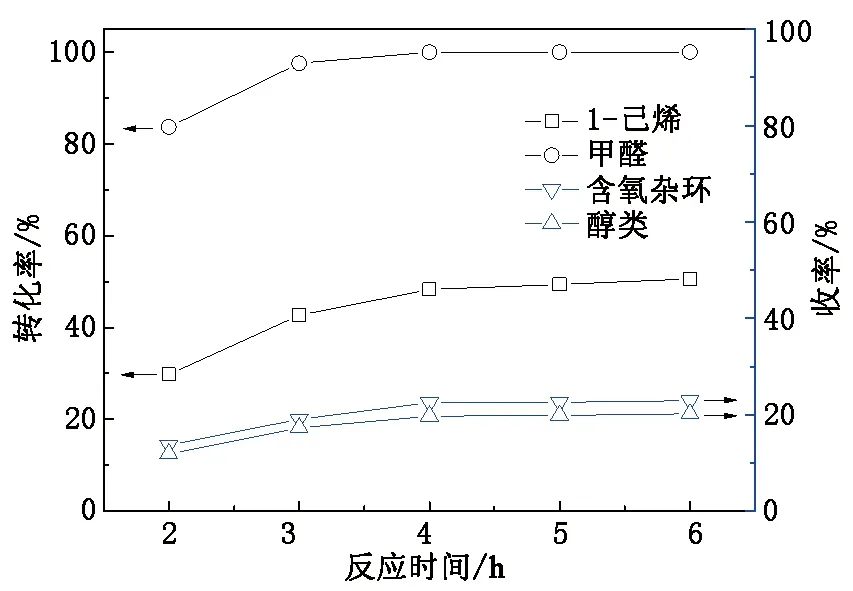

2.1.7 反应时间的影响

在1-己烯/三聚甲醛物质的量配比为1∶1.5、反应温度105 ℃、反应压力1.5 MPa、转速400 r/min、Amberlyst-35催化剂用量4%的条件下,考察反应时间对Prins缩合反应的影响,结果如图5所示。由图5可知,随着反应时间的延长,原料转化率和产物收率明显增加,并在4 h时三聚甲醛完全转化,继续延长反应时间,1-己烯转化率和产物收率基本不变,说明该反应在4 h内基本达到平衡。故选取最佳反应时间为4 h。

图5 反应时间对1-己烯与三聚甲醛缩合反应的影响Fig.5 Effect of reaction time on reactions of 1-hexene with triformol

2.2 Prins缩合反应降FCC汽油烯烃性能

在三聚甲醛/FCC汽油质量比为1∶7、Amberlyst-35催化剂用量为4%、反应温度为105 ℃、反应压力为1.5 MPa、反应时间为4 h、转速为400 r/min条件下,对Prins反应降FCC汽油中烯烃的性能进行考察。反应结束后,烯烃和三聚甲醛转化率分别为44.3%和100%,含氧杂环和醇类收率分别为19.8%和18.1%。表3为FCC汽油反应前后的组成变化。由表3可知,Prins缩合反应后FCC汽油组成发生了显著变化,烯烃质量分数由原料的25.1%降至12.2%,生成质量分数分别为10%和9.2%的含氧杂环和醇类,而烷烃、芳烃和环烷烃含量有所降低,这是因为三聚甲醛参与反应导致产物质量增加。另外,反应后研究法辛烷值(RON)值仅损失0.4个单位。由表4可知,反应前后FCC汽油中烯烃组分均以C4~C7为主,其他碳数烯烃含量较低。反应后FCC汽油中低碳数C3~C7烯烃含量明显下降,而高碳数C8~C10烯烃未见明显下降,说明Amberlyst-35催化Prins缩合反应对低碳数烯烃表现出比对高碳数烯烃更高的选择性转化性能,同时生成低碳数的反应产物。这与陈静等[17]发表的实验结果一致,表明FCC汽油中烯烃的碳数是影响Prins缩合反应降烯烃效率的因素之一。

根据反应产物及其含量分布,分析Prins反应降FCC汽油中烯烃的反应机制主要有2种途径。首先,甲醛在质子酸作用下生成碳正离子,后与烯烃的碳碳双键反应生成含有羟基的碳正离子,接着发生2个反应:①在甲醛过量的情况下,容易生成含氧杂环;②在烯烃过量的情况下,含有羟基的碳正离子脱去氢离子,生成醇类化合物。这与图2中含氧杂环/醇类比值随1-己烯/三聚甲醛配比增加而减少是一致的。

表3 Prins反应前后FCC汽油组分质量分数和RON

表4 Prins反应前后FCC汽油中烯烃组分质量分数Table 4 Composition of olefins in FCC gasoline before and after Prins reaction

综上所述,与当前加氢[18]、异构化[19]、烷基化[20]、芳构化[21]等降烯烃改质技术相比,Prins缩合反应工艺技术简单,且反应温度较低,可发展为一种清洁汽油生产的实用化新技术。

3 结 论

(1)用烯烃和甲醛的Prins缩合反应降FCC汽油中烯烃时,大孔强酸性阳离子交换树脂Amberlyst-35的催化性能最好,在温和的操作条件下降烯烃效果显著,同时含氧杂环和醇类收率也明显提高,产物的研究法辛烷值(RON)基本保持不变,可实现既降烯烃又不损失辛烷值的目的。

(2)烯烃和甲醛的Prins缩合反应中甲醛解聚速率是影响其产物分布的主要原因,而FCC汽油中烯烃的碳数分布是影响降烯烃效率的因素之一。