渐开线鼓形花键轴的加工与检测

2020-04-24中国航发西安航空发动机有限公司陕西西安710021冯永星

■ 中国航发西安航空发动机有限公司 (陕西西安 710021) 冯永星

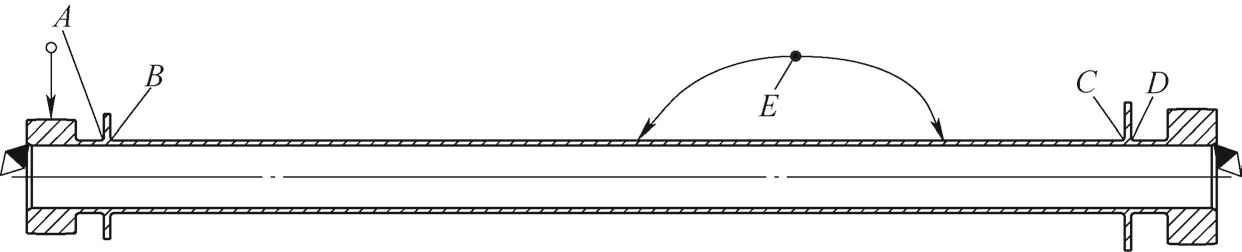

带鼓形花键的薄壁细长轴用于某大型客机的高升力系统,其特点是壁薄(最小壁厚1.5m m)、长径比大(大于20∶1)以及两端花键鼓形量精度要求高。在鼓形花键加工及鼓形量检测方面,可参考的资料非常少。

1. 零件特点

如图1所示零件为薄壁管状,材料为经过沉淀硬化的17-4PH(AMS5643)不锈钢,硬度349~424HV。在零件两端分别是鼓形花键,其齿向鼓形量要求是在14.5mm长度上达到0.144mm,鼓量公差±0.013mm;零件全长362mm,内孔尺寸φ19mm,全长最小壁厚1.5mm,轴两端内孔倒角为设计基准,要求外形对基准的跳动为0.1mm。

图1 零件示意

2. 加工难点分析

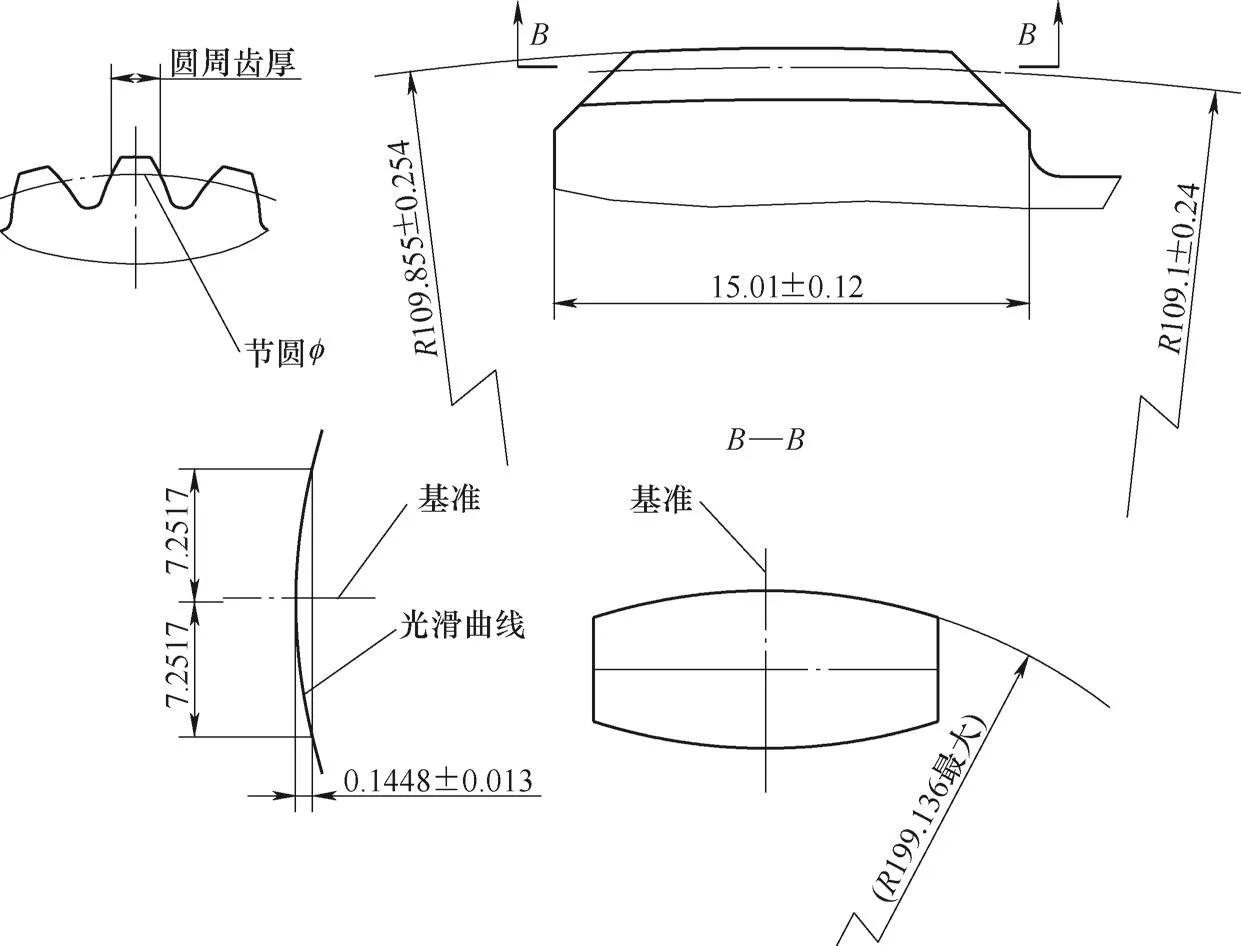

(1)车加工表面粗糙度难以保证 设计图样要求所有外表面粗糙度值Ra=1.6μm,单就粗糙度来看,零件表面要求并不是很高,但是在实际加工中,由于零件整体刚性差、装夹不便等,在零件外径及根部R等位置经常会出现振刀现象,从而影响零件表面质量,无法达到客户的要求。图2示出了在首批加工时几处典型的振刀位置,主要分布在A、B、C、D处及E区域,在E区域最为明显。

(2)客户对花键的要求高 在前期与客户的技术交流中,我们了解到该零件位于某大型客机的机翼上,它所起到的作用是将电动机和机体动力输出单元的扭矩传送到飞机的襟翼和驱动系统,这也是唯一的传送方式。因此,若该零件出现故障,将导致飞机的高升力系统完全失效。此外,由于客机机翼伸展量很大,在达到最终负载之前,翼展可达7m以上。鼓形花键可以确保这些轴相对于其配合零件在特定的交错角内自由转动的同时,持续平稳地向飞机系统传送扭矩。需要特别注意的是,当这些鼓形花键轴旋转时,系统的角度也会发生改变,从而在每次旋转时,花键的表面也会出现一定量的轴向滑移,这将导致较严重的摩擦和磨损,因此这类零件对鼓量曲面要求也很高。综合来说,与普通花键相比,这类花键与齿轮更加接近。

图2 典型振刀位置示意

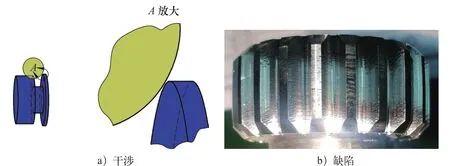

(3)鼓形量加工及检测困难 图3所示为鼓形量的定义,从图中可以很明确地得出以下两点要求:①与常见的的鼓形量定义不同的是,此类鼓形花键在确保鼓量达到要求的同时,还要求对于基准面要对称,也就是说,鼓量的最高点要在齿向方向的对称中心上。这无疑增加了加工难度。②鼓量数值大,公差严。常见的鼓形齿轮的鼓量一般在0.05mm左右,该零件的鼓量达到了0.14mm,而公差仅为0.026mm。

(4)刀具及零件系统刚性差 从图2及图4a可以看出,零件两端各有一处轴肩,在滚花键时,滚刀不允许伤到两处轴肩,这样滚刀的直径就不能太大,否则必然会与两端轴肩干涉。然而过小的刀具直径也会导致刀具刚性差、寿命短。此外,由于零件本身的刚性也比较差,在滚花键时,刀具系统与零件系统产生的共振也会导致花键表面出现如图4b所示的啃刀、振纹等缺陷。

(5)鼓形量检测困难 零件花键厚15mm,两端有大约2.5mm的倒角,按照通常的加工方式,滚齿加工一般都安排在车加工之后,此时花键两端的倒角已经加工完成。因此鼓形量的可检测长度约为11.6mm左右(见图5),无法满足设计要求的14.503 4mm(7.251 7mm×2)的检测长度。

3. 车加工流程及刀具

(1)加工顺序及走刀方式的合理安排 该零件的毛料为实心棒料,在整体工艺路线的安排上,首先将内孔加工至最终尺寸,其次分别为粗车基准、粗车外形、修基准、精车外形以及滚花键。目前来看,车加工的问题主要在精车外形上。通过首批试加工,精加工工序按如下工步进行:粗车一端花键大径、粗车轴肩外径(见图6①号区域)→粗车一端槽(见图6②号区域)→精车一端花键大径、精车轴肩外径(见图6①号区域)→精车一端槽(见图6②号区域)→调头按同样的顺序依次粗、精车花键大径以及轴肩外径粗车右端(见图6③号区域)→粗车左端(见图6④号区域)→精车右端→精车左端。

图3 鼓量示意

图4 干涉与缺陷

图5 鼓形量的可检测长度

图6 箭头所指的方向即为切削时的走刀方向,加工时偏刀线速度v为21~42m/min,进给量f为0.10~0.15mm/r,粗车切削深度0.5mm,精车切削深度0.1mm;槽刀线速度v为14~24m/min,进给量f为0.07~0.10mm/r,粗车切削深度0.3mm,精车切削深度0.1mm。

通过刀具、加工顺序及加工参数等的综合优化,外圆的振刀区域已经明显消失。

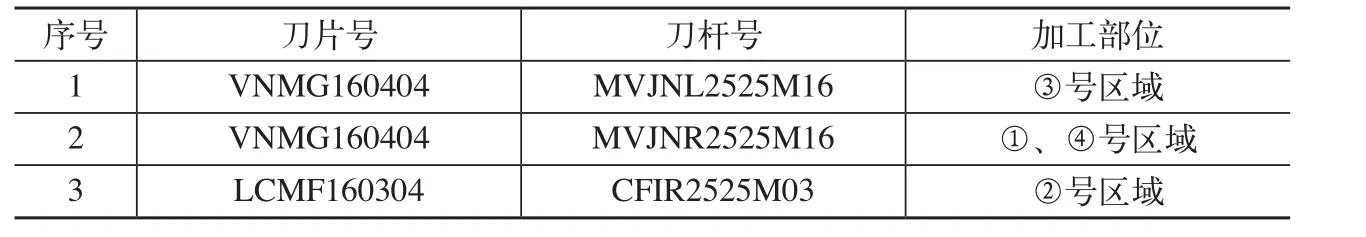

(2)刀具选择及参数 如前所述,车加工最典型的问题是在精车外形工序中所出现的振刀现象,这也是薄壁类零件存在的共同问题。根据零件特点及加工部位综合分析,在加工外圆时,选用35°的V型刀片,刀片圆角半径0.4mm,刀杆主偏角93°;外槽加工选用宽为3mm、圆角半径为0.4mm的槽刀片见表1。

4. 两端花键的加工及调整

滚花键是该零件另外一道关键工序,要求花键表面粗糙度值Ra=1.6μm,加工时采用双顶的方式进行装夹。

(1)鼓量中心的调整 在滚齿加工时,要确保鼓量的中心在齿厚方向的对称中心上,这样加工出的花键才能满足图3的要求,同时也方便齿轮检测仪在检测时建立基准。目前采取三个步骤来调整鼓量的中心。

图6 加工区域及刀具路径

表1 精车刀具

1)打表确定齿的高度,建立坐标系。Gleason 130H滚齿机在对刀时要输入花键底面至工作台表面的高度(Z向),以此来确定花键的位置,这个高度值可通过打表以及机床坐标显示的坐标值计算来得到。通过这一操作,鼓量中心的数值也就初步被确定了。

2)目视观察零件划痕。坐标系建立后,先调整花键径向刀补(X向),使滚刀在零件表面加工出一条宽度不大于0.5mm的痕迹。通过目视观察划痕的对称性来判断鼓形中心的偏移量,从而进行Z向刀补的调整。当划痕连续且宽度基本一致时,即判定鼓量中心的位置基本正确,即可开始正常的切削。

3)GMM检测后精确调整。当具备正常切削的条件后,即可调整X向刀补进行加工。这时先不把尺寸加工到最终尺寸,而是留一定的余量(跨棒距值),通常在0.2~0.3mm。之后将零件上齿轮检测仪进行检测,通过齿轮检测仪的报告来判断鼓量中心的准确位置。图7a显示的是鼓量中心偏高2mm,图7b显示的是鼓量中心偏低2mm。根据得到的具体数值来调整设备,将零件加工到最终尺寸。

图7 鼓量检测示意

(2)刀具及切削参数 为提高刀具的刚性和寿命,滚齿刀采用整体式设计(见图8),刀具直径18mm,材料为G50硬质合金(AlCroNite Pro),螺旋角6.272°。加工时分两刀切削,均采用顺铣的切削方式,具体切削参数见表2,加工后零件表面粗糙度值Ra=0.2~0.4μm。

5. 鼓形量检测及计算

图8 滚齿刀

表2 滚齿切削参数

从零件的设计图样来看,在检测鼓形量时检测长度至少为14.5mm,然而由于零件结构的原因,可检测长度约在12.6mm左右,因此在最终验收时,必须通过其他途径来间接保证设计图样所要求的尺寸。

(1)框图检测方法 Gleason 350GMM在编制检测程序时,可以将鼓形量的公差带理论曲线定义出来(见图9a),这样如果实际的测量曲线在理论公差带曲线范围内,则可判定鼓形量是合格的。如图9b所示,在检测报告中每个齿面会出现3条曲线,分别为上边界、实际测量曲线和下边界,当实际测量曲线位于上下边界之间时,则该零件为合格。

图9 鼓形量检测框图

这是一种比较简单、可靠的评价方式,但是这种方式也有其弊端:①只能评价出零件合格与否,无法提供实际的鼓形量数值,工人在调整尺寸时没有具体的参考。②对鼓形中心的偏移量要求高,当鼓形中心偏离零件的对称中心(齿厚方向)时,会出现误判。

(2)改变检测长度 另外一种检测方式就是更改评价的长度,在与客户进行了充分讨论后,把测量长度缩短为10mm。

1)鼓量曲线的曲率半径。图3中B-B剖视图所示的齿廓曲线为鼓形量曲线,在滚齿加工时为双曲线,在插齿加工时为椭圆。为简化计算,可用圆弧代替双曲线或椭圆,这对于工程计算已经足够精确。具体的计算公式为:R=Wt2/8C+C/2,其中R为曲率半径;C为鼓形量;Wt为测量长度。通过该公式即可计算出鼓量曲线曲率半径的最大、最小值。如图3所示,Wt=7.2517×2=14.503 4(mm),Cmax=0.157 8mm,Cmin=0.131 8mm,根据公式即可计算出Rmax=199.562m m,Rmin=166.705mm。

2)鼓形量及其公差。在计算出鼓量曲线曲率半径的最大及最小值后,可根据公式)计算出任意测量长度上的鼓量最大及最小值。

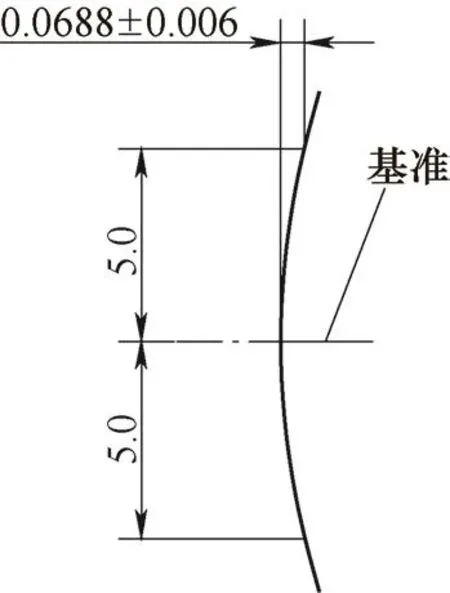

当测量长度Wt=10mm时,Dmax=2Rmax=2×199.562=399.124(mm),Dmin=2Rmin=2×166.705=333.410(mm),由此可计算出Cmax=0.074 8mm,Cmin=0.062 8mm。也就是说,C=(0.068 8±0.006)mm,如图10所示。

图10 替换的检测方法

6. 结语

航空用径节制高精度、大鼓量鼓形花键是我们在科研生产中遇到的一个新的领域,其与薄壁细长轴的结合更是加大了加工难度。本文提到的这些加工及检测方法是在不断试验与摸索中总结出来的,可能在某些方面还存在不足之处,需要不断地技术改进与创新。