船耕机变速器齿轮齿向参数优化设计

2021-08-24周清富姜天翔

游 颖, 周清富, 姜天翔

(湖北工业大学机械工程学院, 湖北 武汉 430068)

图 1 船式耕作机传动系统

船式耕作机装有船体,相比于轮式耕作机更加适用于水田的耕作环境。曹卫华[1]对其驱动性能进行深入研究,导出船式耕作机受力数学模型,并进行仿真实验。王培通[2]对船式拖拉机传动系统进行建模仿真,分析了其传动系统效率。范辉[3]利用Romax Designer和ADAMS对轮边减速器进行齿轮修形,有效改善输入端齿轮偏载现象。Filiz[4]采用有限元分析手段,对集中载荷、分布载荷和接触应力等进行研究。Trodion[5]通过对齿轮刚度和传动误差关系的研究发现轮齿变形会导致传动误差。Shan Chang[6]研究发现宽齿轮啮合性能受齿轮轴变形影响较大。Pramono A S[7]通过研究不同修形长度轮齿修形,发现短修形可有效减低齿根接触应力。赵广洋[8]采用Romax Designer针对偏载问题对齿轮进行齿廓修形和鼓形修形研究。变数器齿轮副作为耕作机的核心零部件,直接影响船式耕作机的工作性能。

本文针对某企业船式耕作机传动系统实际工作中传动轴和齿轮的受力变形,致使主传动齿轮组存在较大的啮合误差和严重的偏载问题,对船式耕作机变速器啮合齿轮的进行齿向修形,优化齿轮的啮合,从而提高变速器的传动性能及可靠性。

1 船耕机变速器传动系统建模与分析

船式耕作机变速器传动系统具有三进一退4个档位。根据邓德希[9]对确定了耕作农具所需的最大牵引力和行进速度范围,将车速按等比数列(公比为1.3)初步划分为4个速度档:3.08 km/h(R档)、4 km/h(1档)、5.2 km/h(2档)、6.76 km/h(3档),根据船式耕作机传动系统的4个档位设计出变速器齿轮组传动配置如下:1档,Ⅰ轴17齿齿轮向右滑动与D轴36齿齿轮啮合,经过D轴32齿齿轮传递到Ⅱ轴23齿齿轮(D轴32齿齿轮和Ⅱ轴23齿齿轮常啮合),再通过18齿齿轮传递到Ⅲ轴58齿大齿轮;2档,Ⅰ轴21齿齿轮向右滑动与D轴32齿齿轮啮合,传递到Ⅱ轴23齿齿轮,再通过18齿齿轮传递到Ⅲ轴58齿大齿轮;3档,Ⅰ轴21齿齿轮向左滑动直接传递到Ⅲ轴58齿大齿轮;R档,Ⅰ轴17齿齿轮向左滑动与Ⅱ轴33齿齿轮啮合,经过Ⅱ轴18齿齿轮传递到Ⅲ轴58齿大齿轮。变速器中Ⅰ轴为动力输入轴,实现动力传递和动力输出;动力轴D为输出轴。

1.1 基于Romax的变速器传动系统仿真分析

采用Romax Designer软件,根据变速器传动系统中各轴的位置关系、装配关系和齿轮参数、位置参数和啮合关系等,对变速器传动系统进行建模。变速器传动系统模型如图2所示。由于船式耕作机变速器存在大跨度的轴和悬臂结构的轴,为优化轴上啮合齿轮副,需先对啮合工况较差的齿轮副进行分析。传动系统变速器在工况1下的形变如图3所示,图中变速器传动系统形变为放大显示。

图 2 变速器传动系统模型

图 3 变速器传动系统形变

由图3可见:变速器Ⅰ轴、Ⅱ轴的轴上齿轮副啮合情况良好;Ⅲ轴为大跨度轴,其形变量最大。变速器Ⅳ轴为悬臂轴,轴发生弯曲变形,导致Ⅲ轴和Ⅳ轴齿轮副的啮合错位严重,从而产生严重的偏载。

1.2 变速器齿轮接触仿真分析

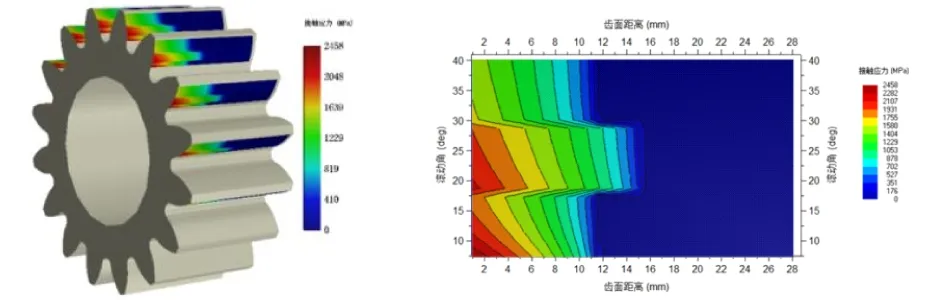

Ⅲ轴和Ⅳ轴偏移量最大,且Ⅲ轴和Ⅳ轴的啮合齿轮副工作状况最差,齿轮基本参数如表1所示。为了提高其承载能力,应对其深入分析,改善齿面工作状况。Ⅲ轴齿轮单位长度法向载荷云图、齿轮齿面应力分布如图4和图5所示。

表1 主减速齿轮基本参数

图 4 Ⅲ轴小齿轮单位长度法向载荷云图

图 5 Ⅲ轴小齿轮齿面应力云图

由图4和图5可见,在传动过程中,船式耕作机变速器传动系统Ⅲ轴齿轮齿面载荷波动较大,存在较大啮合冲击,影响齿轮副啮合。变速器传动系统Ⅲ轴左侧小齿轮(16齿)在1档下工作时,齿轮右侧端面受载较小,左侧端面受载很大,齿轮工作齿面存在严重偏载,降低了齿轮承载能力和使用寿命,因此需对该啮合齿轮副进行适当齿向修形,以解决齿轮传递误差较大和齿轮偏载严重的问题。

2 变速器传动系统齿轮齿向修形参数

齿向修形的方法有齿端修薄、螺旋角修整、鼓形修整等。齿端修薄是对轮齿的一端或两端在一小段齿宽上将齿厚向端部逐渐削薄,是最简单的修形方法,但修整效果较差。螺旋角修整是微量改变齿向或螺旋角β的大小,使实际齿面位置偏离理论齿面位置。螺旋角修整比齿端修薄效果好,改善啮合误差有显著效果。鼓形修整是采用齿向修形使轮齿在齿宽中央鼓起,一般两边呈对称形状,可以改善轮齿接触线上载荷不均匀分布的问题。因此本文将采用对螺旋角修形参数和鼓形修形参数进行优化设计,对Ⅲ轴和Ⅳ轴的啮合齿轮副进行齿向修形。

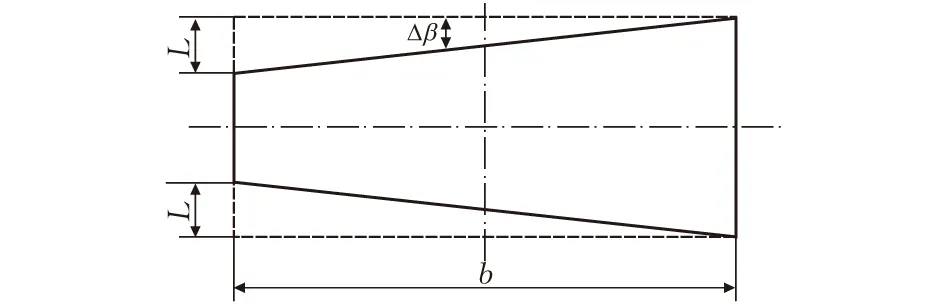

2.1 齿轮螺旋角修形

螺旋角修形适用于齿轮啮合时偏载严重的齿向修形。通过对齿轮的螺旋角进行微量调整,以补偿啮合齿轮受载偏移引起的传动系统内部形变,减小齿面载荷分布不均匀的问题。齿轮螺旋角修形示意图如图6所示。

L—螺旋角修形量,b—齿轮宽度,△β—螺旋角变化角度图 6 齿轮螺旋角修形

齿轮宽度确定时,螺旋角修形参数设计只需要确定螺旋角修形量,即可确定齿轮螺旋角修形。螺旋角修形量

L=f1+f2

式中:f1为传动轴受载扭转变形引起的齿轮啮合误差,μm;f2为传动轴受载线性位移引起的齿轮啮合误差,μm。

2.2 齿轮鼓形修形

鼓形修形是一种适应多数偏载状况的齿向修形方法。鼓形修形因其修形效果较好,广泛应用于各种修形方案中。鼓形修形关键参数是:鼓形修形量Cc和鼓形中心位置s。齿度确定时,鼓形修形量决定鼓形修形半径和鼓形修形圆弧线,鼓形修形量小,鼓形半径越大,齿轮在偏载时齿轮接触面越大。鼓形修形量计算公式如下[10]。

1)主要考虑原始齿轮啮合齿向误差因素的鼓形修形量

Cc=0.5Fβxcv

式中:Cc为鼓形修形量,μm;Fβxcv为原始啮合齿向误差。

2)主要考虑齿轮精度的鼓形修形量

Cc=0.25b×10-3+0.5fg,fg=A·(0.1b+10)

式中:b为齿宽,mm;fg为齿向误差,由齿轮精度决定,μm;A为齿向系数,与精度有关,如表2所示。

表2 A和齿轮精度关系表

3)只考虑因弹性形变影响的鼓形修形量

式中:Fm为作用在齿面分度圆上的圆周力,N。

4)在对齿向鼓形修形研究中,宋乐民提出考虑齿轮啮合时齿向误差和齿轮受载弹性形变对鼓形修形综合影响,推导出齿轮齿向鼓形修形量的计算公式[11]。

①当齿轮有效接触齿宽bcal小于或等于齿宽b,齿向鼓形修形量计算公式:

②当齿轮有效接触齿宽bcal大于齿宽b,齿向鼓形修形量计算公式:

式中:bcal为有效齿宽,mm;Fβy为啮合错位量,mm;Wm为单位齿宽平均载荷,N/mm;Cr为综合刚度,N/mm·μm。

3 变速器齿轮齿向修形的仿真与优化

3.1 齿轮螺旋角修形对齿面载荷的影响

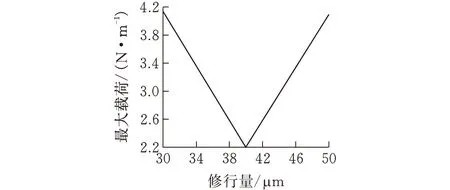

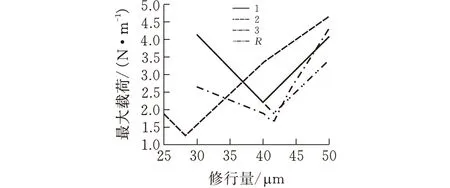

依据式(1)计算出螺旋角修形的最大修形量为46.67 μm,取初始修形量为45 μm。通过Romax软件建立的变速器传动系统模型,设置工况为1挡,计算出不同螺旋角修形量取值时啮合齿轮单位长度载荷的最大值与修形量的关系(图7)。

图 7 单位长度载荷最大值与螺旋角修形量关系

由图7看出,以啮合齿轮副齿面单位载荷最小为目标,变速器传动系统在1档工况下,Ⅲ轴和Ⅳ轴啮合齿轮副最佳修形量为40 μm(两齿轮的修形量相同,均为40 μm)。

采用同样的方法,在工况2、工况3和工况R时,研究变速器传动系统的Ⅲ轴小齿轮和Ⅳ轴大齿轮的最佳修形量。图8为齿轮副在2档工况、3档工况和R档工况下齿轮副的最大应力与螺旋角修形量的关系图。

图 8 各工况下齿面单位长度载荷变化

由图8看出,Ⅲ轴和Ⅳ轴啮合齿轮副在2档、3档和R档下最佳螺旋角修形量分别为28.4 μm、35.3 μm和41.7 μm。齿轮副单位长度载荷在最佳螺旋角修形量下达到最小,其对应的齿面接触应力也降到最小值。

考虑每个工况下齿面的载荷及设计工作时间等,对相应的单位长度载荷进行加权求和,得出加权后单位长度载荷和与齿面螺旋角修形量的关系(图9)。

图 9 加权后单位长度载荷与螺旋角修形量变化

由图9可知,Ⅲ轴小齿轮和Ⅳ轴大齿轮啮合齿轮副齿向螺旋角最大修形量设计为40 μm, 齿轮副齿面沿齿宽方向的单位长度载荷达到最小。

对齿轮副进行螺旋角修形后,发现在1,3档工况下,齿轮副齿面存在载荷沿齿宽方向分布并不均匀的问题,依然会导致齿轮在变动的载荷下发生不同程度的应力集中和齿轮端面点接触等。因此,还需要进一步对齿轮齿面鼓形修形,保证齿轮接触齿面为相切接触,避免齿轮端面载荷集中。

3.2 齿轮鼓形修形对齿面载荷的影响

鼓形修形主要通过设计鼓形修形量来确定轮齿齿面鼓形,使得齿轮在载荷变动范围内均可以达到相对均匀分布的效果。根据鼓形修形理论计算公式对鼓形修形量的初始值进行计算(表3)。

表3 不同计算方法下的鼓形修形量

根据表3计算结果发现,由于理论公式集中考虑的因素不同以及对于实际齿轮工况等因素的分析不足,导致最终计算的结果差异较大。齿轮鼓形修形可以先设定初始修形量,再通过目标变量曲线变化确定最佳修形量。图10为不同档位下齿面单位长度载荷与鼓形修形量关系图。

图10 单位长度载荷与鼓形修形量的关系图

由于螺旋角修形量计算取值为1档下的螺旋角修形量,则1档工况下最佳鼓形修形量为0。由图10可得出:

1)工况2、工况3和工况R的鼓形修形量分别为3.7 μm,1.2 μm和0.4 μm;齿轮副齿面的鼓形修形量均较小;

2)较大的鼓形修形量使得齿面的单位长度载荷最大值迅速增加;

3)选择适当鼓形修形量可避免齿面应力过大,提升齿轮的承载承载能力。

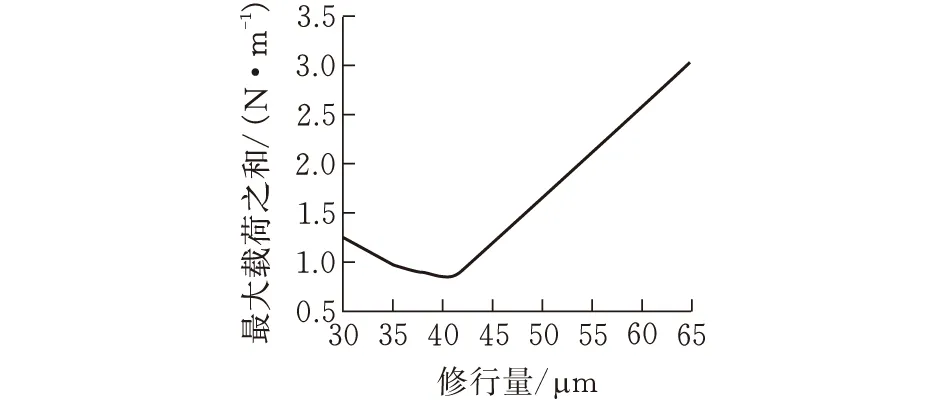

考虑每个工况下齿面的载荷及设计工作时间等,对相应的单位长度载荷进行加权求和,得出加权后单位长度载荷和与齿面鼓形修形量的关系(图11)。

图11 加权后单位长度载荷与鼓形修形量变化图

从图11中曲线图变化可见,存在最佳鼓形修形量2 μm使得啮合齿轮副齿面沿齿宽方向的单位长度载荷达到最小2.4 N/m。

4 变速器齿轮齿向修形方案对比分析

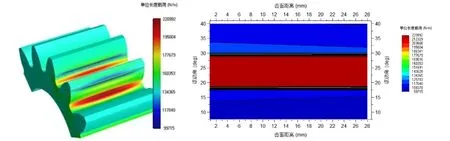

通过对比分析不同工况和修形量下齿面载荷变化图,及单位长度载荷与螺旋角及鼓形修形量的关系图,可以得到齿轮副齿向修形的螺旋角修形量、鼓形修形量等参数。设置齿轮副最佳齿向修形参数和工况,验证分析修形参数不同工况下的修形效果,确定齿轮副Ⅲ轴小齿轮和Ⅳ轴大齿轮的齿廓修形方案,齿轮副修形后齿面单位长度载荷与齿轮齿面接触应力仿真结果如图12、13所示。

图12 齿向修形后齿面单位长度载荷

从图12和图13仿真结果可知,变速器传动系统Ⅲ轴小齿轮和Ⅳ轴大齿轮齿向修形后,齿轮齿面单位长度载荷由原来的873.4 kN/m降低至220.992 kN/m,齿轮齿面最大应力由2458 MPa降低至1098 MPa。齿轮副通过齿面齿向修形,大大降低了齿轮接触应力,避免了齿轮齿面的应力集中,提高了变速器关键齿轮副的承载能力。

图13 齿向修形后齿轮齿面接触应力