汽车仪表盘内饰功能支架件的热流道模具设计

2020-04-24惠州城市职业学院广东惠州516025

■ 惠州城市职业学院 (广东惠州 516025) 陈 兵

随着我国的经济发展,汽车行业快速发展,带动了汽车模具的发展,尤其是热流道模具的发展。由于大部分汽车塑件的外形和结构都比其他塑件复杂,且整体尺寸相对较大,所以设计汽车塑件模具往往较困难,模具结构也相对复杂,在设计时要综合考虑模具布局、分型设计以及抽芯机构等,同时综合应用CAE来辅助分析,帮助模具工程师设计出结构精确的模具,提高模具设计效率和模具质量,减少可能发生的错误,降低模具设计成本,缩短模具设计与加工制造的周期。

1. 汽车仪表盘内饰功能支架件结构分析

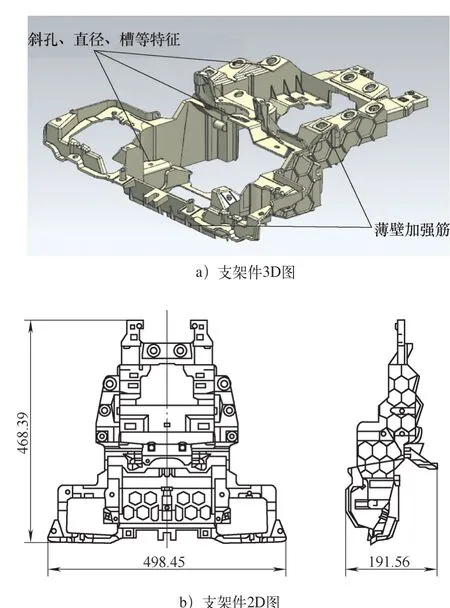

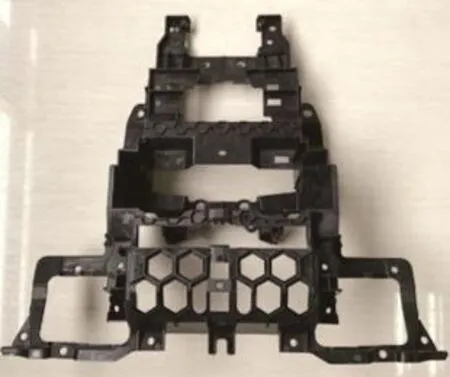

该塑件是某品牌汽车仪表盘内饰功能支架件,塑件整体尺寸为498.5mm×468.4mm×191.6mm,材料为PA6 GF30,材料收缩率为0.39%,塑件整体质量为750g,塑件平均壁厚约为3.0mm,塑件壁厚基本均匀,属于薄壁类塑件。该塑件属于汽车内部结构件,对塑件表面质量要求不高,但是不允许有收缩变形,要求成型尺寸稳定可靠。塑件的整体造型结构非常复杂,塑件形状以及结构整体呈左右对称,在塑件上下带有很多直孔、斜孔以及槽等细节特征,在塑件左右两侧以及下方都带有较多的薄壁加强筋,如图1所示。

2. 模具设计难点分析

由于塑件的结构、形状较复杂,加强筋等较多,左右两侧均有较多的侧凹结构,因此该塑件的分型、脱模和抽芯等机构都较复杂,大大增加了模具设计与加工制造的难度。针对该塑件,设计模具的主要难点有以下3点:

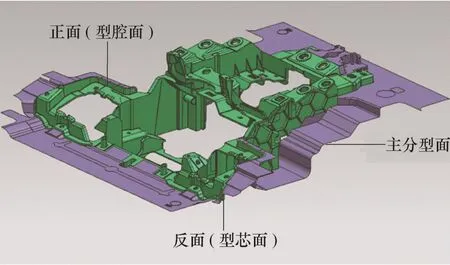

1)仪表盘内饰功能支架件整体尺寸较大,在模具设计中需考虑型腔数和摆放分型问题。由于塑件较大,且正反面的结构特征都较复杂,需要抽芯的地方较多,模具成型型腔上难以做到一模多出,所以只能采用一模一腔。同时塑件的摆放应有利于脱模和分型,因为塑件下部分(反面)带有更多加强筋,所以采用如图2所示的摆放更有利于脱模与分型。

2)塑件上有不通的斜孔(斜盲孔),孔的方向不是开模方向,而是与开模方向有一个2°的夹角,形成倒扣,如图3所示。如果斜孔位于型芯部分,分型时可以直接采用镶件型芯来成型斜孔,且不需要考虑脱模问题。但是该斜盲孔位于塑件分型的型腔(正面)部分,由于是斜孔,不能直接在型腔上成型分出,否则开模时会把塑件刮破。所以需要设置先行的抽芯机构,先把斜孔型芯抽出才能开模,这样就要在定模部分设置抽芯机构。这是该塑件模具设计的一大难点。

图1 仪表盘内饰功能支架件(3D与2D)

图2 仪表盘内饰功能支架件摆放及主分型面确定

3)设计该塑件的第三个难点是冷却系统的设计。由于塑件形状、结构都较复杂,虽然形状呈左右对称,但内部形状不规则,决定了型芯、型腔的不规则性,且左右两侧都需要较大的抽芯面积,会影响冷却系统的设计与冷却效果。

3. 塑件模具设计

(1)型腔布局与浇注系统确定 型腔的布局包括两方面的问题:一是模具型腔的数目,二是各型腔在模具中的排列。该塑件尺寸为498.5mm×468.4mm×191.6mm,塑件的整体尺寸较大,结构、形状较复杂,所以塑件在模具上的布局采用一模一腔较合适。采用一模一腔布局可以控制模具整体尺寸,降低开模成本,减少模具设计的难度。

图3 仪表盘内饰功能支架件斜盲孔(3D与2D)

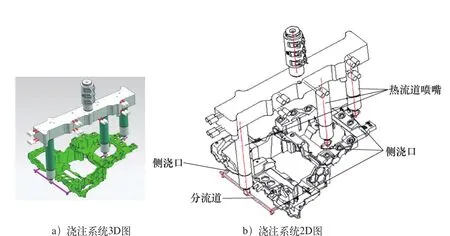

在布置型腔时,一般要求塑料通过分流道能同时到达浇口进入型腔,该塑件的尺寸大、形状复杂,为了能准确地设计模具的浇注系统,一般要使用Moldflow辅助分析浇注系统的合理性,经Moldflow分析并结合塑件两端的尺寸大小(一端尺寸较大,一端尺寸小),浇注系统设计如图4所示。其中热流道系统采用开放式热嘴,尺寸较大一端设计分流道,分流道直径为φ8mm。中间及尺寸较小一端,经热流道喷嘴后转侧浇口进胶,共设计3个热嘴、4个侧浇口。

图4 浇注系统设计(3D与2D)

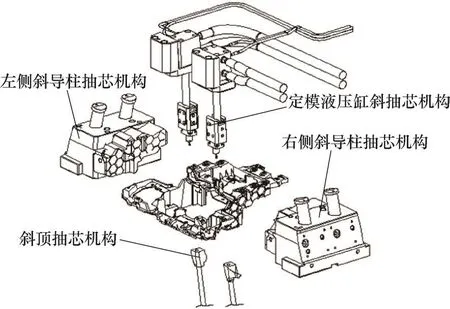

(2)抽芯设计 设计该塑件模具的难点之一就是抽芯设计。该塑件需要抽芯的主要部位有3个:盲斜孔抽芯、左右两侧大面积抽芯和塑件内部左右两侧斜顶抽芯。

1)在塑件上有两个盲斜孔,这两个盲斜孔与开模方向有一定夹角,要让塑件顺利脱模,必须要先行进行抽芯,因此需在模具的定模侧设计抽芯机构。抽芯机构有很多方式,由于成型该塑件客户要求采用热流道模具,如果在定模侧设计斜导柱抽芯机构,模具就没有多余的空间来布置斜导柱滑块抽芯机构,同时抽芯距离为19.07mm,抽芯距较大,所以综合考虑采用定模液压缸斜抽芯,图5所示为塑件三大抽芯机构的爆炸图。

2)塑件左右大面积加强筋侧凹结构分模放在动模侧,所以成型塑件左右大面积侧凹加强筋结构可以采用双斜导柱抽芯机构抽芯成型。斜导柱直径为φ40mm,斜导柱有效工作长度为160mm,倾斜角度为14°,抽芯距约为38.73mm(抽芯距=斜导柱有效工作长度×sinα,其中α为斜导柱倾斜角度),如图6所示。

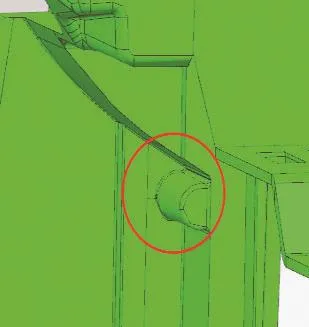

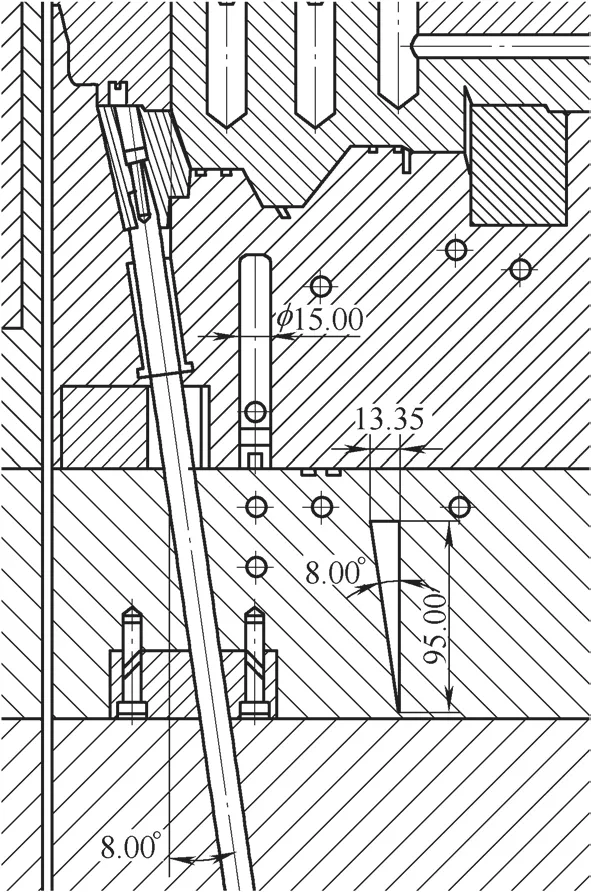

3)如图7所示,塑件带有内侧凹结构(红圈位置),塑件是左右对称结构,所以左右两边各有一处,要顺利成型并脱模,该处需设计斜顶抽芯机构,斜顶的倾斜角度为8°,模具开模距离为95mm,抽芯距约为13.35mm,如图8所示。

图5 总抽芯机构3D爆炸图

图6 斜导柱抽芯机构

图7 侧凹结构位置

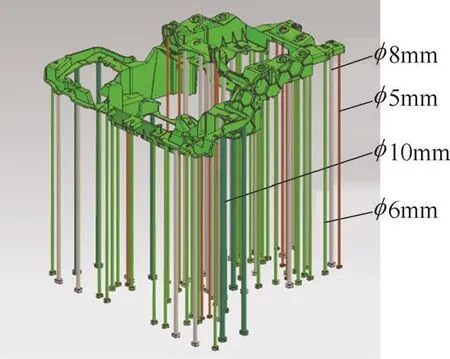

(3)顶出机构设计 一般常用的顶出机构有推杆推出、推管推出和推件板推出等。由于该塑件尺寸大,且型芯不规则,顶出机构主要采用推杆推出(顶杆顶出)。采用的推杆规格主要有四种:φ10mm(8根)、φ8mm(21根)、φ6mm(33根)和φ5mm(12根),在布置推杆时尽量做到均匀布置,并且尽量布置在脱模阻力较大的位置,以便使塑件所受的顶出力均衡,同时可以避免推杆弯曲变形,图9所示为推杆的布置。

图9 侧凹结构位置

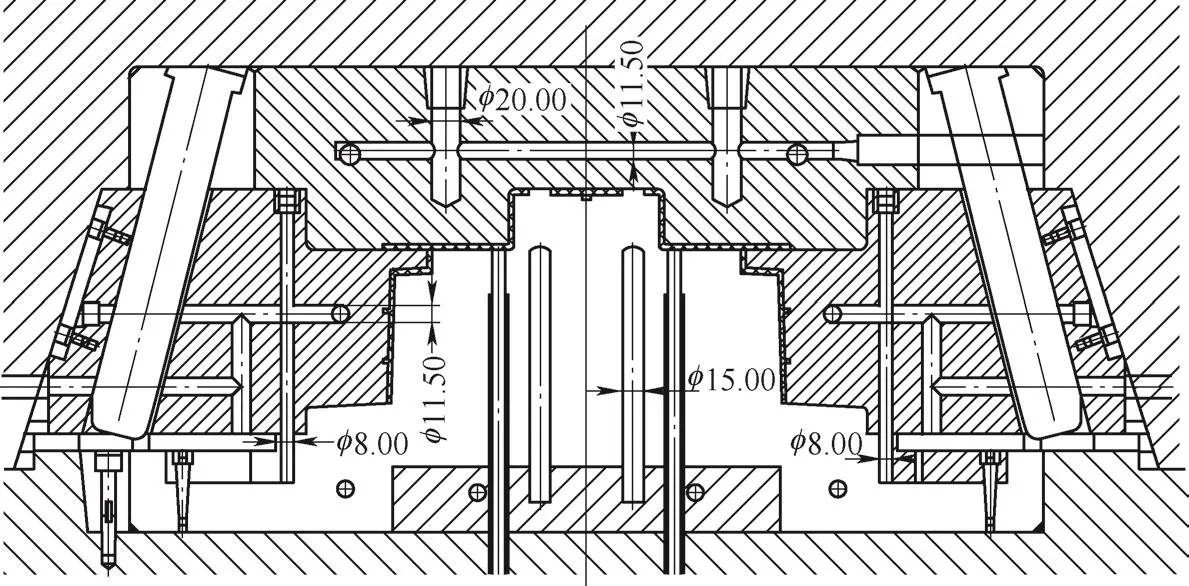

(4)冷却系统设计 模具温度调节系统对生产效率的影响主要由冷却时间来体现,而冷却时间是由模具的冷却系统来决定的。由于塑件尺寸大、结构复杂,要快速冷却定型,冷却系统管路设计至关重要。一般冷却管路的设计有型腔冷却和型芯冷却,该塑件的模具除要对型芯、型腔冷却外,还需在左右两侧进行冷却管路设计。图10所示为型芯和型腔的冷却管路回路形式,冷却管道直径为φ11.5mm,中间部位需要加强冷却,开设管道直径为φ20mm和φ15mm。滑块侧型芯开设φ11.5mm和φ8mm的冷却管道,如图11所示。经Moldflow分析,该冷却管路设计能达到很好的冷却效果。

图10 型芯型腔冷却管路布局

4. 模具装配图与工作原理

图11 冷却管路布局

模具整体设计完成后如图12所示(俯视图为拆去定模后的视图,因装配图零件太多,零件序号仅标注一部分)。模具整体结构相对复杂,且零部件多,对于模具的加工制造、装配等要求较高。

模具的基本工作原理:开模时首先定模液压缸抽芯组件21先行抽芯退位,然后模具开模,开模时斜导柱9带动左侧滑块型芯10(右侧同样由斜导柱带动右侧滑块型芯17)进行左右抽芯,然后产品顶出,顶出时通过注塑机推出机构推动推板3和推杆固定板4,通过推杆6把产品顶出,顶出过程中斜顶镶件19和斜顶杆18对塑件内侧抽芯。产品顶出后,取下产品,抽芯复位,合模,进行下一个注塑周期。

后续试模产品合格,产品尺寸稳定,符合客户的要求,且模具动作可靠稳定,无卡滞现象,试模产品如图13所示。

图12 冷却管路布局

图13 试模产品

5. 结语

汽车塑件一般尺寸较大,结构复杂,针对该汽车仪表内饰功能支架件的结构和形状特点,设计了一模一腔的模具结构,抽芯机构采用了定模侧液压缸斜抽芯、动模侧双斜导柱滑块整体抽芯机构、斜顶抽芯机构和多抽芯机构对塑件进行抽芯成型。汽车仪表内饰功能支架件结构与形状复杂,所以型芯、型腔相对较复杂,冷却管路系统的设计在该模具设计中相对复杂与困难,设计时采用了多种直径不同的管路对模具不同的部位进行冷却。模具经过试模后验证,所设计的模具结构合理,模具动作稳定,满足生产的要求,顺利通过客户验收,可为同类汽车塑件的模具设计提供一定的借鉴。