宣钢大包烤包器节能技术改造

2020-04-24陈岩

陈 岩

(河钢宣钢设备能源部,河北张家口 075100)

1 概述

目前,宣钢一钢轧厂有大包烘烤器6 套(2 套立式、4套卧式),二钢轧厂150炉区有8套(4套立式、4套卧式)大包烤包器,使用的大包烤包器采用“双孔蓄热、循环切换烘烤”的方式烘烤,该方式存在明显的缺点。首先由于延时切换造成了烘烤时间长,煤气消耗大,且大包准备周期长,效率低;其次换向阀故障频发,维护工作量大,换向阀故障期间烘烤系统失去蓄热功能,切排烟温度高,能源回收利用率低。

另外由于手动控制大包烘烤过程,不能及时进行调节,火焰外溢,不可避免地造成煤气浪费;同时在钢包烘烤管理、操作中,由于无法在烘烤过程中准确测量耐材温度,均是执行定性(靠经验操作)管理,即按照小火、中火、大火进行操作,存在过烘烤浪费能源或欠烘烤影响耐材质量问题。除此之外,煤气管道锈蚀严重,管道内部积渣多,造成内径减小,煤气流通不畅、流量减小。

为此,决定对宣钢大包烤包器进行升级改造,实现宣钢大包烘烤过程自动高效控制,达到节约烘烤时间,提高烘烤质量,减少煤气消耗的目的。

2 项目实施的技术方案

2.1 技术原理

目前采用换向阀式蓄热烘烤系统,工作原理:通过引风机抽取高温烟气实现换向蓄热燃烧。见图1。存在问题是:换向阀位于包盖上,常年处于高温环境,故障率高;烘烤过程中引风机全程开启。

图1 换向阀蓄热式烘烤系统

无引风机、无换向阀蓄热烘烤系统见图2,应用“独特换热通道、专利自主配风高效烧嘴以及大规格整体蓄热体”等技术,无需引风机即可以实现自主蓄热。同时,由于专利烧嘴在工作过程中可实现自主配风,因此助燃风机仅起到补充作用,风机电机功率可大幅度降低。因没有换向阀,包盖高温区域没有易损件,大大降低了维修成本。

图2 无引风机无换向阀蓄热式烘烤系统图

2.2 总体改造技术方案

(1)该项目的改造范围是通过运用无引风机、无换向阀蓄热式技术对一钢轧厂大包烘烤器6 套(其中卧式4 套,立式2 套)和二钢轧厂150 炉区8 套(4套立式、4套卧式)大包烤包器进行改造。

(2)工艺参数要求:烘烤位阀前煤气压力3~4 kPa,冬季最低压力2 kPa;最低200 mm3/h 煤气流量调节,同时保证此流量下烘烤时火焰刚性,火焰不外翻;采用蓄热结构,在保证安全使用的同时降低煤气使用量,保证烘烤效果不变,烘烤时间缩短;排烟温度可以自由调节,钢包温度>400 ℃时,排烟温度在100~180 ℃之间,保证蓄热体高效的烟气余热回收;焦炉煤气、空气、烟气流量均能实现自由调节,合理空气配比以及排烟量,防止空气过剩、燃烧不充分,包盖热量逸散及吸冷风等情况。

2.3 改造具体步骤

关闭所改造设备煤气支管阀门,并对阀后管路进行氮气吹扫、检测;进行保护性拆除,如卷扬、机架、风机、小车、导轨等保持原状,充分利旧;安装蓄热式燃烧系统、控制系统、计量装置及其他需改造更新组件;冷试车,检查设备机械动作及运转是否正常;对支管阀及管路打压试验,检查有无泄漏;点火试运行,试烘烤,检验设备是否满足烘烤工艺和节能要求;制定烤包器操作规程及设备点检维护标准。

3 大包烤包器设备技术性能及工艺参数

3.1 设备性能参数

烘烤形式:立式或卧式;

钢包初始温度:常温;

包盖直径:按实际尺寸;

包盖耐材:耐火纤维组合块;

加热形式:蓄热;

燃烧介质:焦炉煤气;

煤气压力:2~10 kPa;

煤气热值:5000×4.18 kJ/m3;

排烟温度:100~180 ℃;

排烟形式:经冷却后排出;

烘烤时间:按工艺执行;

烘烤温度:960 ℃;

煤气管道直径:DN200;

空气管道直径:DN200;

包内最大温差:<50℃;

包底温度:准备处测温750℃。

3.2 设备机械性能

(1)机架和导轨:原有结构不变。

(2)旋转分气轴:特点是结构紧凑,减少管路分布。

(3)包盖风冷吊臂:旋转分气轴内供出的助燃空气和燃烧介质按设定路线送入自吸式燃烧器,在输送助燃空气和燃烧介质过程中可起到冷却大臂作用。

(4)包盖:钢质外壳,耐材为耐火纤维组合块,内衬采用全纤维耐火材料,由含锆型耐火纤维模块及纤维毯组成。耐材长期使用温度1350 ℃,压缩后容重大于200 kg/m3。耐纤采用网状锚固组件固定,含锆硅酸铝质渣球,含量≤10%,水分≤0.5%,热导率≤0.2 W(热面温度1250 ℃)。内部采用耐高温浇筑料制作。

(5)自吸式燃烧器:核心部件采用Cr25Ni20 制作。

(6)煤气管路组成:由气动切断阀、电动调节蝶阀、调节蝶阀、管路等组成。

(7)长明火配备防回火装置。

3.3 电气、仪表性能

电气采用PLC控制系统。选用PLC编制相应的软件,实现自动点火、联锁保护及自动报警等程序控制功能。电气控制柜防护等级为IP54,色标为铂灰,电控柜采用双层柜门结构进行防护。快速切断阀具有自动及手动两种功能。

3.4 烤包系统控制及联锁功能

(1)烘烤装置点火控制:自动点火,吹扫,常明火和火焰检测,熄火报警,超温报警及低压快速切断保护并声光报警(煤气压力1.5~2 kPa 自动切断报警)。

(2)燃烧控制:采用蓄热式燃烧技术,煤气流量与助燃气体流量配比控制,煤气流量有瞬时流量显示及累积流量显示功能。

(3)煤气压力、助燃气体压力、仪表压缩空气压力、烘烤器盖位置等参与联锁。煤气总管压力过低、空气总管压力过低等异常情况发生时,能自动切断燃气并声光报警;

(4)固定式一氧化碳气体浓度检测报警装置与钢包烘烤装置煤气切断阀联锁。

3.5 烘烤工艺曲线及模式

烘烤大包时按以下烘烤曲线控制加热时间及温度,实现全自动烘烤:准备的钢包以及周转包,大修包:小火6 h 300 ℃、中火6 h 600 ℃、大火6 h 960 ℃;中修包:小火 4 h 300 ℃、中火 4 h 600 ℃、大火 4 h 960 ℃;小修包:小火 4 h 400 ℃、中火4 h 600 ℃、大火4 h 960 ℃。

3.6 采用一键式操作

机旁设操作箱,就地手动/PLC 自动控制设备,可在线组态,有设定好温度烘烤曲线的自动烘烤旋钮,煤气流量有瞬时流量显示及累积流量显示功能。

(1)手动操作:在控制面板上设置了三种烘烤模式分别是小火、中火、大火。

(2)自动操作:除了在控制面板上设置有三种操作模式外,系统内部还分别设置有多种烘烤曲线,每种曲线分别对应了不同的加热需求,如新砌钢包、周转钢包等,操作时只要选取对应的加热模式然后启动程序开始按钮即可;当烘烤程序运行结束时,系统会自动将火焰调节至小火保温状态,直至启动程序结束按钮。能有效降低劳动强度,减少因人为因素对燃气的消耗。

4 运行情况及使用效果

该项目自2018 年8 月投入运行后,设备运行情况良好。改造后的无引风机、无换向阀蓄热式烘烤系统与改造前的烘烤器比较,燃烧效果明显改善。

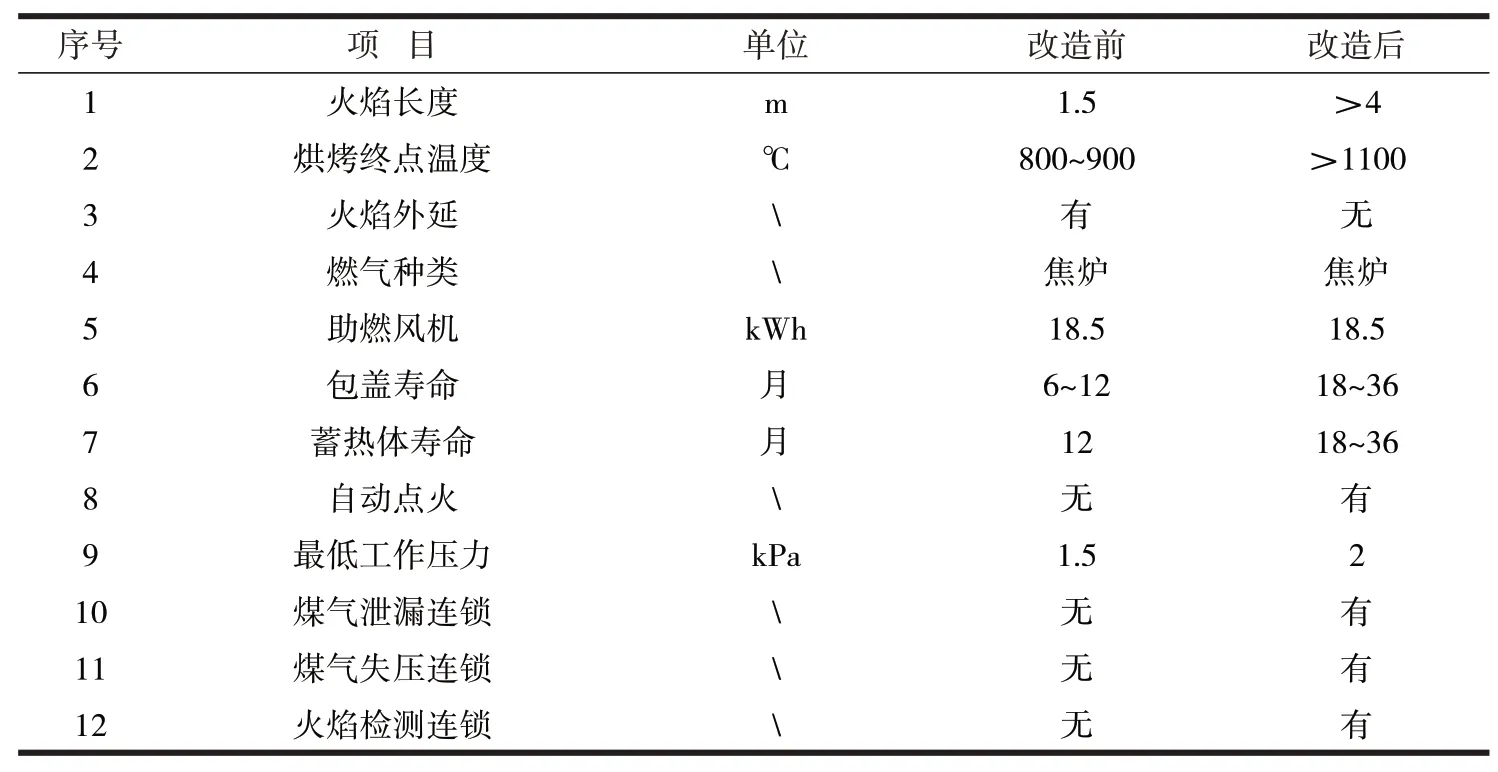

4.1 火焰长度

改造前的蓄热式烘烤系统由于结构复杂,燃气压损大,火焰短,很难到达包底;改造后无引风机、无换向阀蓄热式烘烤系统,经过对蓄热体的改造,燃气和助燃空气有各自独立的通道,压损小,火焰长度根据需要最长可达7 m,实际烘烤过程中可直达包底。

4.2 燃烧方式及效率

改造前蓄热式烘烤系统以扩散式燃烧为主,燃气利用率<80%,废烟温度>200 ℃;改造后的无引风机、无换向阀蓄热式烘烤系统采用“自吸式”自主配风燃烧,燃气利用率达到90%以上,废烟温度降到100 ℃左右,同时火焰温度高,与改造前蓄热式燃烧器烧嘴比,火焰温度高200 ℃以上。

4.3 设备运行稳定性

改造前烘烤系统虽为蓄热式,由于换向装置和蓄热系统故障频繁,导致蓄热功能未充分发挥,且使用过程中需要对蓄热体进行经常性更换,维护费用高;钢包在烘烤过程中均存在严重的火焰外延现象,包盖寿命短,修补、更换耐材费用高。改造后的无引风机/无换向阀蓄热式烘烤系统,省去引风机电耗,助燃风机功率下降。取消换向阀,减少了备件费用和人工费用。因整体型蓄热器孔径大,不易被烟气中的杂质堵塞,设备运行稳定。

4.4 设备自动化水平

改造前烘烤系统控制为开关控制模式,烘烤过程中对燃气空燃比没有调节措施,煤气阀门开启大小随意性强,大、中、小火燃烧模式下燃气和风量阀门开度均是采用经验管理,缺乏优化调整的手段,改造后的烘烤系统实现了“一键式”自动控制。

改造前后效果对比见表1。

表1 改造前后的性能对比

5 效益分析

5.1 经济效益

项目实施后,钢包包底温度高于常规蓄热式烘烤系统,整体温度场更均匀,钢水倒入后温度损失少,在工艺允许的情况下,可以适当降低炼钢出钢温度,节约炼钢成本。烧嘴效率的提升和控制手段的完善,使得煤气耗用量大幅度下降。改造后节能率的计算:

烤包器改造节能率=(改造前烤包煤气耗量-改造后烤包煤气耗量)/改造前烤包煤气耗量*100%

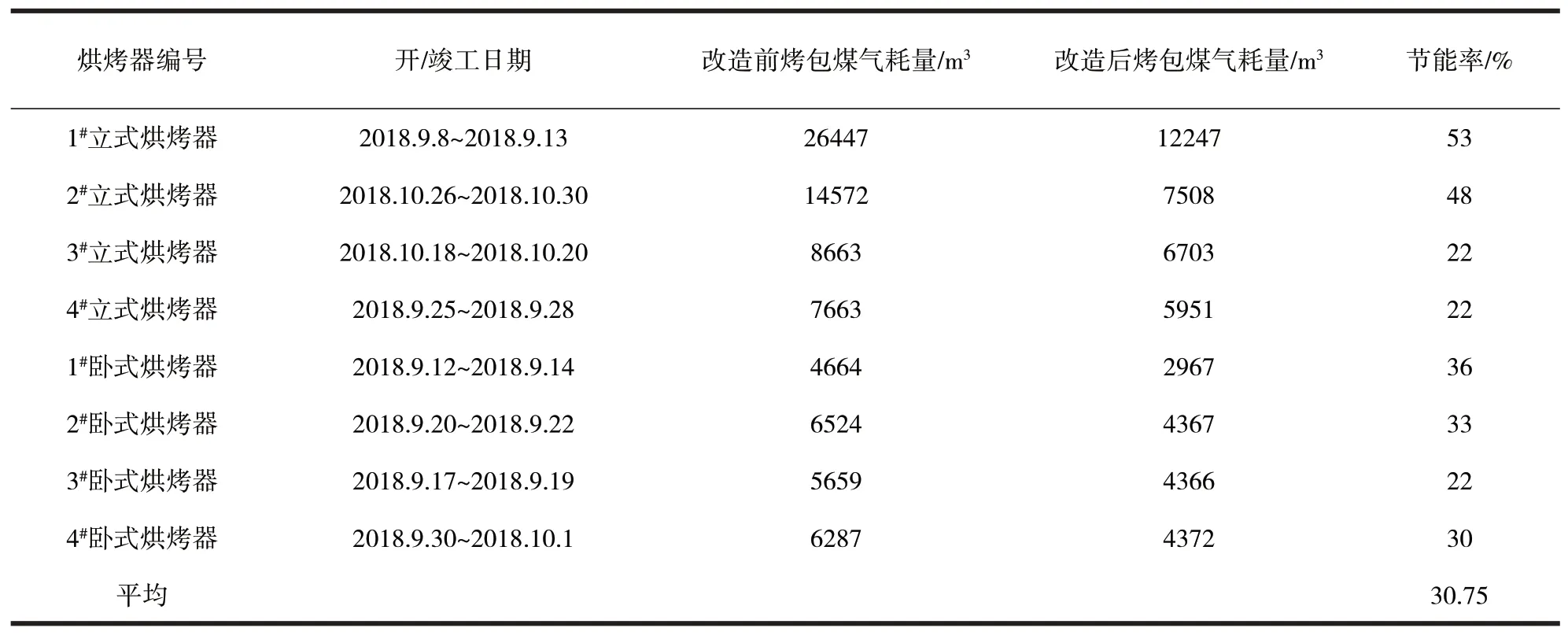

1#~4#立式烘烤器和1#~4#卧式烘烤器改造节能率见表2。

表2 1#~4#立式烘烤器和1#~4#卧式烘烤器改造节能率

从表2 数据看,改造后的烘烤器节能率平均为30.75%。

5.2 社会效益

改造后的无引风机、无换向阀蓄热式烘烤系统,解决了传统蓄热式烘烤系统仍存在排烟温度高,能源回收利用率低的问题,烘烤温度有所提升,烘烤时间有下降趋势;有效实现了断电、断气、压力过低、熄火等情况下的自动安全防护功能;控制方式实现了全自动烘烤,劳动强度进一步降低,同时也节省了更换风机所产生的劳动强度和成本,在烘烤操作和管理上会更加便捷有效,实现了钢包烘烤安全、高效,达到节能降耗的目标。