高炉TRT静叶控制功能研究与优化

2020-04-24万利平朱雪莲

万利平,朱雪莲

(攀钢钒能源动力分公司,四川攀枝花 617062)

引言

高炉煤气余压透平发电装置(简称TRT)是国内外公认的冶金企业重大节能装置。它是利用高炉炉顶煤气的余压和余热,把煤气导入一台透平膨胀机,将压力能转化为机械能,驱动发电机发电的一种能量回收装置。相对一般设备的控制功能来说,高炉TRT 静叶控制功能既要保证TRT 发电,又要保证高炉安全生产,它的安全性及稳定性显得尤为重要。攀钢高炉顶压控制在引进TRT 前采用常规的四阀组进行控制,四阀组对顶压的控制实际就是通过四阀组的翻板开度控制高炉排气流量,保持高炉顶压实际值跟随顶压设定值,从而,保证高炉的正常生产。这样,高炉高压煤气通过四阀组减压损失了大量势能,基于上述原因,从能源回收利用方面考虑,引进了利用透平发电(TRT)来回收能源,控制高炉顶压的高炉煤气余压发电工程。

该工程在高炉正常生产时,利用TRT 透平静叶控制高炉顶压,取代了使用四阀组控制顶压的方式,在实际运行中对高炉顶压的控制的安全性和稳定性比用四阀组好。

1 TRT静叶控制功能

过程分为TRT开机过程、正常运行过程、TRT停机过程,其中,开机过程最为复杂,开机过程首先是转速控制、并上网后转为功率控制、升功率完成后进入顶压控制,不论是转速控制、功率控制、顶压控制,都是通过透平静叶调节来实现的,在开机过程中怎样协调好它们三者之间的关系,是提高TRT 开机成功率的关键;TRT 正常运行过程中主要是顶压控制,在高炉正常生产时,利用透平静叶开度控制高炉顶压,取代了使用四阀组控制顶压的方式。

2 TRT静叶自动控制原理

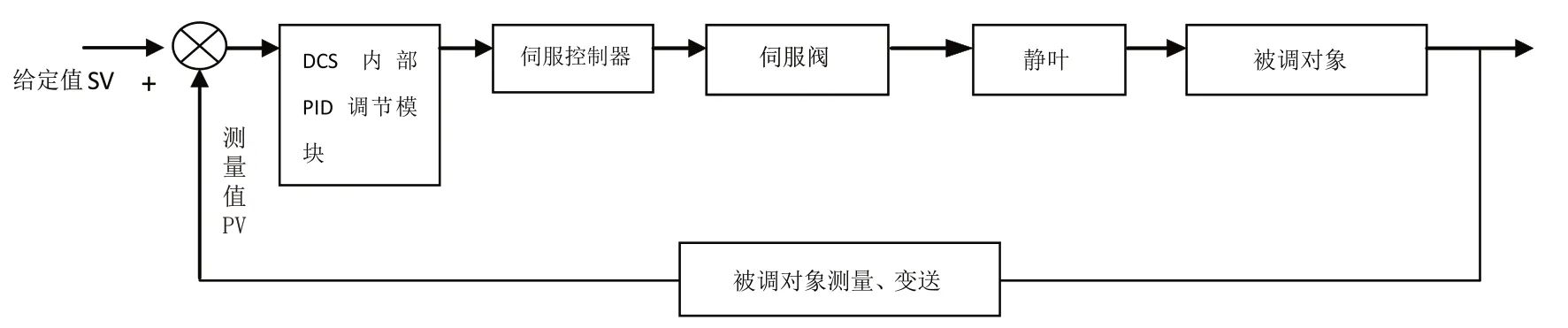

自动控制系统是指用一些自动控制装置[比如输出执行机构:伺服控制器(伺服控制模块)、伺服阀、静叶],对生产中某些关键性参数(转速、功率、顶压)进行自动控制,使它们在受到外界干扰影响而偏离正常状态时,能够被自动地调节而回到工艺所要求的数值范围内,TRT 静叶调节系统自动控制原理见图1。

图1 TRT静叶调节系统自动控制原理图

高炉TRT 静叶控制功能主要通过静叶自动调节系统来实现,静叶自动控制系统包含:

(1)被调参量采集:转速、功率、顶压设定值、测量值的检测(变送器)、计算机输入模块。

(2)DCS内部自动控制逻辑。

(3)相关调节参量的引入。

(4)输出执行机构:计算机输出模件、伺服控制器(或伺服控制模块)、伺服阀、静叶。

3 TRT静叶控制功能研究

TRT 静叶控制系统主要控制功能有三个:(1)TRT开机时的转速控制;(2)TRT刚并上网时的功率控制;(3)TRT正常运行过程中的顶压控制。

3.1 TRT开机时的转速控制功能优化

转速控制原理:按照TRT 静叶调节系统自动控制原理图。转速作为被调对象(目标值),静叶作为执行机构进行调节。

3.1.1 存在问题

3.1.1.1 转速信号不可靠会造成转速控制不稳定。

3.1.1.2 目前使用的国产TRT,静叶的调速精度不高,仅靠静叶调速是达不到工艺需要的,如果只是单纯的静叶控制,没有启动阀的辅助控制,会造成TRT 静叶控制不住转速,机组一次性启动成功率较低。

3.1.2 优化措施一

3.1.2.1 转速测量信号(被调对象)的可靠性处理。

(1)采集3个转速测量值信号;

(2)每一个转速测量信号故障或者采集这个转速的输入模板通道故障,都判断为这个转速故障;

(3)3 个转速其中任意2 个转速故障才判断为系统转速故障;

(4)3 个转速信号进行3 取中处理后定义为系统转速。

3.1.2.2 将系统转速作坏质量判断后再用来调节。

坏质量判断方法采取:当系统转速值2 s内从+500 r/min变化到-500 r/min,判断为系统转速故障。

3.1.3 优化措施二

3.1.3.1 采用DCS 内部(和利时系统)PID 调节器进行调节;

3.1.3.2 转速设定值的处理:分段控制,设定升速率,实际升速率分三个阶段:2000 r/min 以前升速率为180 r/min;2000~2900 r/min 之间为120 r/min;2900 r/min以上为60 r/min。

3.1.4 优化措施三

启动阀+静叶控制程序优化,即通过启动阀在TRT 刚开机时冲转透平机到一定转速后,与透平机的静叶配合调速,在此期间控制透平机的振动不能超标,起到辅助控制转速的作用。增加启动阀的辅助控制功能,优化开机过程中转速控制程序。

在TRT 启动画面上设置“启动阀转速自动按钮”“静叶转速自动”“转速控制/转速保持”三个按钮;启动条件满足后,操作“启动TRT”按钮,启动阀位手动给定一定开度、静叶手动给定3%,转速低于200 r/min,盘车脱开,操作画面操作“静叶转速自动”,操作画面确认透平进入转速控制;目标转速给定3000 r/min,自动开启动阀至18%,实际转速升至800~1000 r/min;转速自动保持,透平入口与BDC出口及透平出口温差小于25 ℃暖机结束,操作“转速保持按钮”;实际转速上升至2386 r/min转速自动保持,检查轴温、轴振运行正常,确认后操作“转速保持按钮”;实际转速上升至2850 r/min 转速自动保持,且同期允许灯亮,并自动停辅助润滑油泵倒至主油泵运行,润滑油系统排气结束进行倒泵,操作“转速保持按钮,实际转速上升至3000 r/min,通知高炉、调度、电调准备并网,同意后通知电气人员操作励磁建励并进行同期并网。

3.1.5 转速PID参数优化。

3.2 TRT刚并上网时的功率控制功能优化

功率控制原理:按照TRT 静叶调节系统自动控制原理图。功率作为被调对象(目标值),静叶作为执行机构进行调节。

3.2.1 存在问题

(1)功率信号不可靠会造成功率控制不稳定。

(2)TRT 启动过程中,当TRT 刚并网时功率控制与顶压控制未协调好,容易影起高炉顶压波动大,影响高炉生产。

3.2.2 优化措施一功率测量信号(被调对象)的可靠性处理。A:采集2个功率测量值信号;

B:每一个功率测量信号故障或者采集这个功率的输入模板通道故障,都判断为是这个功率故障;

C:2 个功率信号进行2 取平均处理后定义为系统功率。

3.2.3 优化措施二

功率自动控制逻辑优化。

(1)功率控制的被控对象只是静叶的开度。

(2)按一定的升/降速斜率升/降功率,并且升/降功率的条件兼顾顶压,顶压偏差在3.5 kPa 以内升功率,大于3.5 kPa 保持当前的静叶开度,保证稳定地升功率,不影响高炉的顶压,实现对功率的精准控制。

(3)增加一个“强制进入顶压控制”按钮,可在紧急情况下强制进入顶压控制,保证高炉正常生产。

3.2.4 功率PID参数进行优化。

3.3 TRT正常运行过程中的顶压控制功能优化

顶压控制原理:按照TRT 静叶调节系统自动控制原理图,见图1。顶压作为被调对象(目标值),静叶作为执行机构进行调节。

3.3.1 存在问题

(1)顶压实际值、测量值信号不可靠会造成调节功能失控。

(2)TRT 静叶和减压阀组均为高炉炉顶压力控制设备,两者并联运行,相互协调不好会造成顶压调节波动。

(3)高炉工艺(高炉上料系统的均压、下密信号)对TRT静叶顶压调节干扰大。

3.3.2 优化措施一(1)顶压实际值、设定值信号的可靠性处理

TRT 静叶调节的高炉顶压实际值、设定值都是从高炉传输到TRT的,均需做信号的可靠性处理。

A:采集2个顶压实际值信号;

B:高炉送往TRT 的顶压实际值、设定值输出都加隔离器进行远距离传输。

C:TRT 采集到的顶压实际值信号先作高选处理(二选高)。

(2)顶压实际值、设定值进行坏质量判断处理

顶压实际值、设定值均进行坏质量判断处理,只要判定为坏质量故障,静叶调节切手动,并且输出一个固定开度,控制权交高炉调节顶压。

A:采集的2 个顶压实际值任意1 个的输入模板通道故障,都判断为是这个顶压实际值为坏质量;

B:在顶压控制投入模式下,且TRT 为并网状态,且无联锁停机信号,此时如果检测到透平入口压力高于155 kPa(可调)时,发出语音报警;判断为信号坏质量。

C:在TRT 顶压调节时,当高炉2 个测量值高选后在3 s 内由90 kPa 以上突降至50 kPa 以下时,判断为信号坏质量。

D:在TRT 顶压调节时,当高炉设定值在3 s 内由90 kPa 以上突降至50 kPa 以下时,判断为信号坏质量。

3.3.3 优化措施二

针对TRT 静叶和减压阀组调节炉顶压力重叠,造成高炉炉顶压力波动大的问题,以TRT 运行模式为区别,将减压阀组顶压调节的PID 设置为双PID调节参数。TRT 模式时,高炉减压阀组调节采用弱PID,高炉模式时,高炉减压阀组调节采用强PID。

3.3.4 优化措施三

建立有料钟高炉TRT顶压自动控制模型。

(1)建立TRT炉顶压力的常规控制模型

以高炉炉顶压力设定值减去0.8~1.5 kPa 作为TRT 控制高炉炉顶压力的设定值,优化TRT 静叶调节PID 参数,使其能够满足正常情况下对高炉炉顶压力的控制要求。

(2)建立高炉均压信号及料流信号干扰高炉炉顶压力的TRT顶压控制模型

将高炉炉顶均压阀动作信号、高炉炉顶料流阀动作信号引入有料钟高炉TRT 炉顶压力的控制模型,根据工艺变化情况,针对高炉控制模式,将高炉的与上料有关的左右均压、下密信号引入TRT 作为高炉顶压调节补偿条件,自定义顶压调节补偿功能块,并调试、投运正常。

4 结束语

通过对攀钢1#~5#高炉TRT 静叶控制功能研究与优化,解决了高炉炉顶压力波动大,TRT一次性开机成功率不高,控制模式不合理及控制精度不高等问题。每座高炉工艺上料方式的不同(主要分为有料钟高炉与无料钟高炉),对高炉炉顶压力的控制增加了难度,为确保高炉炉顶压力波动范围在设计值内,经过不断摸索,现场不断调整机械设备控制模式,系统参数控制模式优化,优化TRT 顶压自动控制模型,增加控制参数逻辑及控制参数优先选择等措施,确保每座高炉炉顶压力控制达到高炉炉顶压力生产需求波动范围。做好了TRT 的安全保产工作,保证TRT 多发电。在国内众多国产的TRT 装置中,控制系统采用国产的DCS 系统,实现了全干式运行,达到了当今国际先进水平,具有良好的示范及推广价值。