优化飞剪切头尾 提高产品成材率

2020-04-24谢方超

谢方超

(六安钢铁控股集团特钢有限公司,安徽六安 237400)

1 问题的提出

六安钢铁控股集团特钢有限公司轧钢事业部共有两条高速线材生产线,设计产能120万t/a,产品结构钢种主要为:普通碳素结构钢、优质碳素结构钢、冷镦钢、低合金钢、焊线钢、SWRCH82B 等。产品规格:φ5.5~φ16mm 圆钢线材盘卷,简称盘圆,φ6~φ16mm带肋线材盘卷,简称盘螺。

轧件头尾两端的散热条件不同于中间部位,轧件头尾两端温度较低,塑性较差;同时轧件端部在轧制过变形时由于温度较低,宽展较大,变形不均造成轧件头部形状不规则,这些在后续轧制时会导致堵塞入口或不能咬入[1],因此必须引入飞剪,对轧件头尾进行剪切,避免引起堆钢事故。

每条生产线上设有3 台飞剪和1 台碎断剪,其中1#、2#飞剪本身均具有碎断功能,3#飞剪后设有一台碎断剪,出现轧制事故时可将轧件碎断,防止事故扩大。

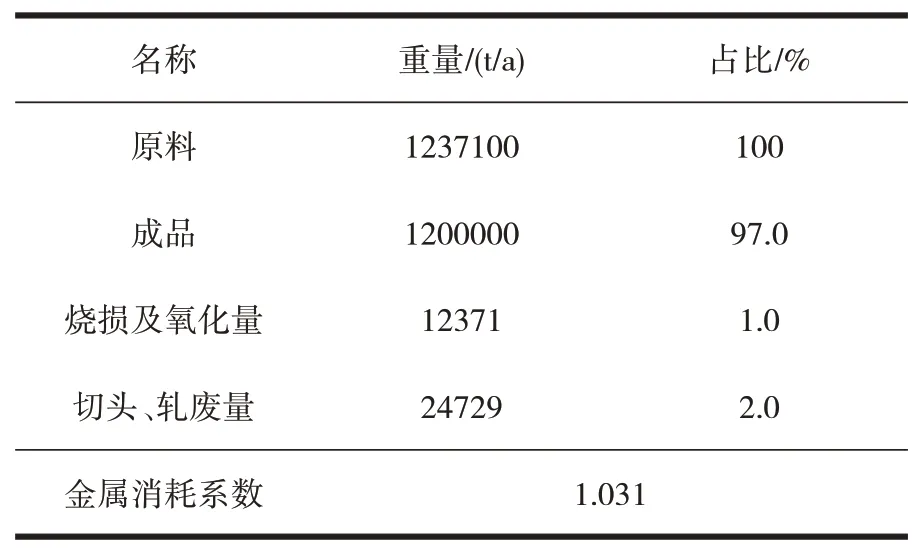

通过表1 可以看出,除加热炉及线上的烧损及氧化(1%)外,头尾剪切和轧废是影响成材率的主要因素。按照工艺流程要求,钢坯每轧制6 个道次都要进行一次切头尾,防止轧件轧制过程中头部温降大,不利于下一架次的咬入,也可以切掉轧制过程中出现的劈头、裂尾,减少堆钢事故的发生,轧制过程中在后道次轧机发生事故时还可以起碎断作用,减少事故处理时间。

表1 金属平衡情况表

因此,飞剪剪切工艺的优化对提高生产作业率、成材率、产量有着至关重要的影响。

2 主要工艺流程

工艺流程见图1。

图1 工艺流程图

3 飞剪设备

所有飞剪均采用直流电机驱动,润滑方式为稀油集中润滑和手动干油润滑。

1#飞剪:位于6V 轧机后,用于轧件的切头尾和事故碎断,曲柄式飞剪,启停工作制,由剪机本体、前后导槽、收集装置组成。

2#飞剪:位于12V 轧机后,用于对轧件进行切头、切尾,出现事故时进行碎断处理,回转式飞剪,启停工作制。

3#飞剪:位于预水冷装置后,精轧机组前,用于轧件的头尾剪切,回转式飞剪,启停工作制,装有1套与碎断剪共用的收集装置。

碎断剪:安装在3#飞剪后,用于事故碎断,回转式飞剪,长期工作制。碎断剪是安装三对剪刃的转鼓剪[2]。

4 飞剪动作原理及过程

4.1 动作原理

可编程逻辑控制器(本公司为210PLC-CPU2)接收并处理由热金属检测器和码盘传输的信号,做出对轧件切头、切尾的指令。当轧线发生事故时,1#、2#飞剪可进行碎断。通常飞剪的线速度设定比其前一架次轧机速度高5%~10%。

4.2 飞剪控制

通常由可编程逻辑控制器和轴定位模板控制,实现飞剪的精确剪切和制动的定位控制。一般设有两个检测回路,一个由剪机轴上的码盘组成;另一个轧件从热金属检测器到飞剪距离的检测回路,由安装在剪机前机架的码盘和热金属检测器组成。无论轧制速度高低,轧件从热金属检测器到飞剪的距离固定不变(热金属检测器位置虽可调,但默认确定好位置的热金属检测器是固定的)。安装在剪机前机架电机轴承上的码盘所记录的脉冲数与轧辊所转过的角度成正比,即与轧件所行进的距离成正比。轧件头尾部经过热金属检测器时,高速计数器启动累加剪机前机架码盘的脉冲数,当计数值达到预设定的数值时,飞剪启动。

4.3 动作过程

轧线采用启停式飞剪,剪刃平时在固定位置上处于静止状态,这个位置叫做起始位。接到剪切命令时剪刃从起始位启动并加速,加速至设定的剪切速度时正好到达剪切位。完成剪切动作后,通过码盘定位系统控制剪刃回到起始位,开始下一次循环。每次剪切由电动机驱动,通过减速机实现“启动-加速-剪切-归位”一个周期。

5 优化意义

根据棒材生产情况进行分析,棒材A 线生产线参数设定如下:

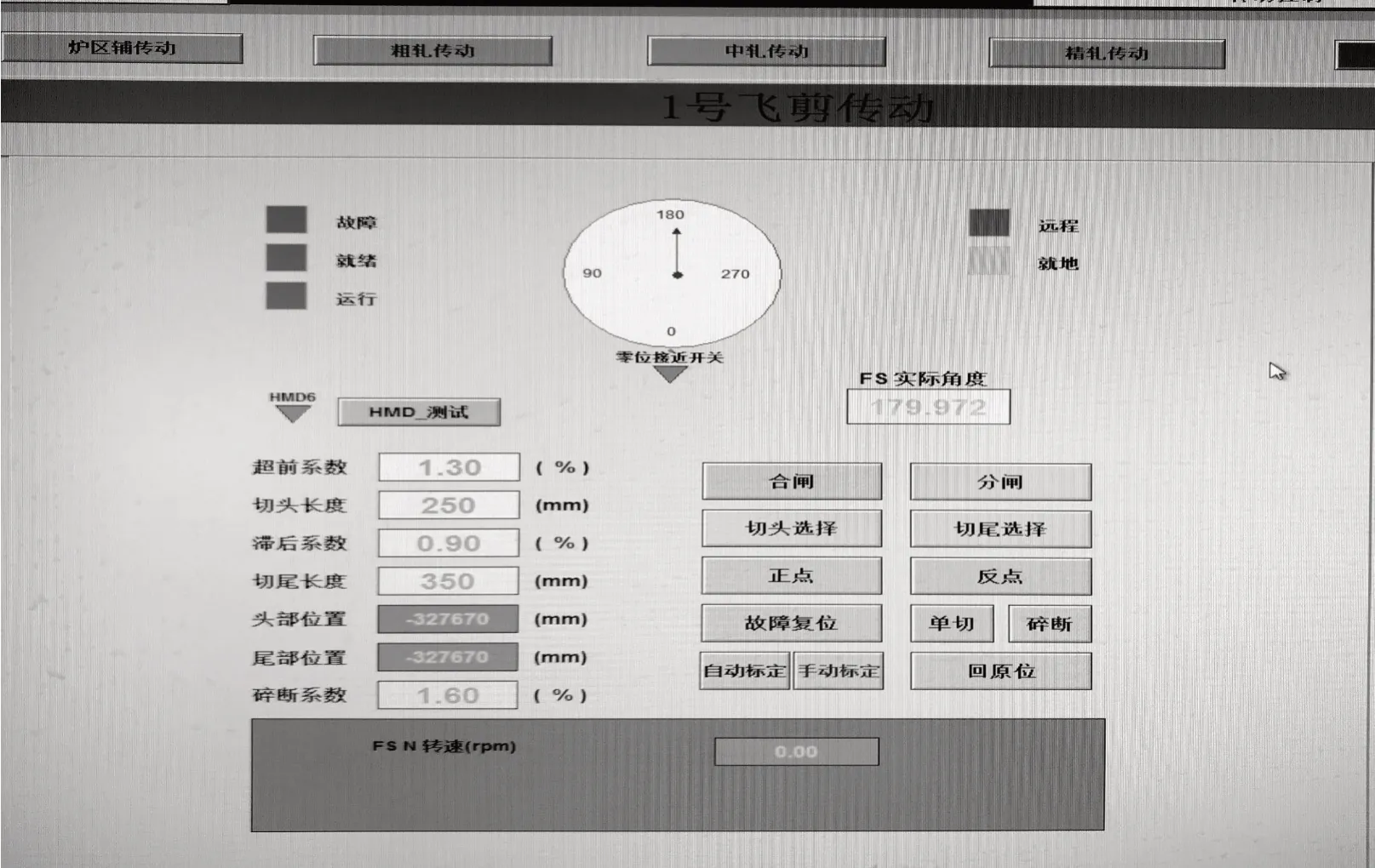

原设定值:1#飞剪切头长度设定400 mm,超前系数1.30,2#飞剪切尾长度500 mm,超前系数1.05,3#飞剪切头长度600 mm,超前系数1.25。

优化后:见主控画面(图2)。

图2 1#飞剪主控画面(初步优化后)

分析剪切长度优化对成材率的影响如下:

5.1 剪切长度对成材率的影响

以150mm×150mm×12000mm 方坯轧制Φ 6.5mm 盘圆为例,因棒材3#飞剪为倍尺剪,与高线生产工艺不同,故根据经验值将线材3#飞剪优化后切头长度设定为300 mm,通过试生产过程优化,飞剪剪切长度分别调整为1#飞剪切头长度设定为250 mm,2#飞剪切尾长度230 mm,则对成材率的影响如下:

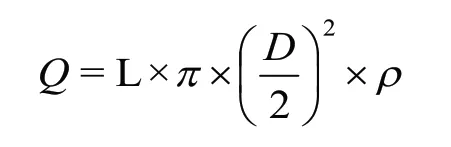

飞剪切头尾优化提高成品量:

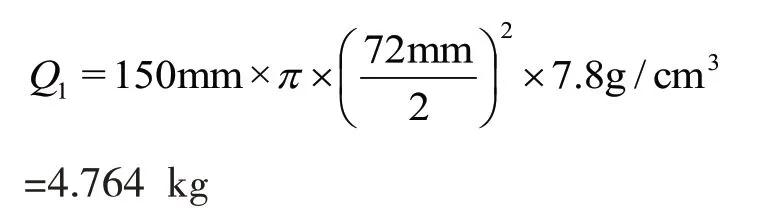

1#飞剪:

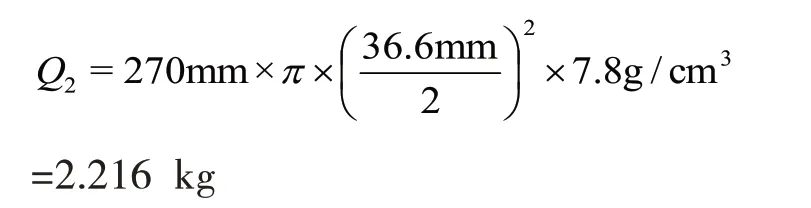

2#飞剪:

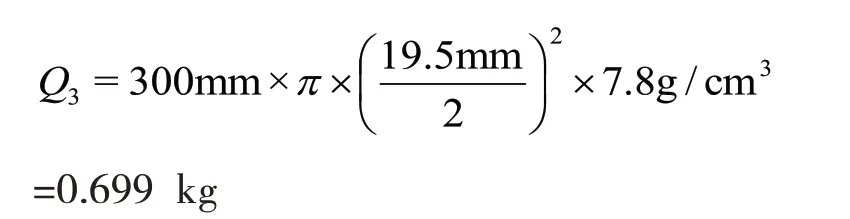

3#飞剪:

飞剪切头尾优化提高成品共计Q=Q1+Q2+Q3=7.679 kg,成材率提高:

ε=Q/单支坯重=7.679kg/2106kg×100%=0.365%

5.2 碎断对轧废的影响

根据往年高线生产经验数据,大约每生产1 万t产品产生轧废10 t 左右,即轧废率在0.1%左右,假定:轧制过程中出现的黑头、劈头、裂尾等情况,导致堆钢事故的发生,造成轧废的现象占轧废总量的10%,则通过飞剪剪切工艺优化可提高产量为120 t。因劈头、裂尾现象多取决于所用钢坯内部质量,即炼钢水平的高低,故该数据有待后续生产过程中逐步完善和分析。

6 结语

飞剪工艺参数优化后能够提高成材率约0.365%,对于120 万t/a 的双高线车间可实现增产4380 t。另通过降低事故发生率,可获得丰厚的经济回报。但并非所有的参数设定成功就能达到预期的目标和效果,飞剪在运行过程中同样存在各类故障,造成轧废。具体情况会在今后的生产过程中不断优化工艺参数,完善针对不同钢种、不同规格产品的飞剪剪切工艺优化,降低因剪切问题造成的轧废,不断提高产品成材率。