新型带可拆桁架肋叠合双向楼盖试验

2020-04-24吴方伯周绪红

吴方伯,李 博,文 俊,秦 浩,周绪红,

(1.湖南大学 土木工程学院,湖南 长沙 410082;2.重庆大学 土木工程学院,重庆 400044)

0 引 言

叠合楼盖是一种先进的楼盖形式,符合国家建筑产业化发展趋势[1]。近年来,国内外学者[2-11]对叠合结构进行了大量研究。王晓峰[12]进行了9 m×12 m大跨单向预应力双向叠合楼板的均布荷载试验,得到了叠合楼板与现浇双向板的破坏形态和承载力基本一致。刘汉朝等[13]进行了倒“T”形底板混凝土叠合板的静载试验,得出叠合面具有足够的黏结抗剪能力,能够保证叠合板的整体受力工作性能。沈春祥[14]进行了4块预应力预制双矩肋薄板叠合成的矩形叠合板静载试验,研究了其荷载-挠度曲线的变化规律、裂缝分布与发展特征、钢筋与混凝土的应变变化规律,揭示了叠合板的双向受力效应。刘轶等[15]设计并制作了4块钢筋桁架叠合板,通过静载试验研究了这种楼板系统在施工阶段和正常使用阶段的刚度和极限承载力,验证了施工阶段叠合板的理论计算模型。陈赛国[16]进行了4 m×4 m四边简支足尺矩形肋预制带肋底板混凝土叠合楼板的均布荷载破坏试验。

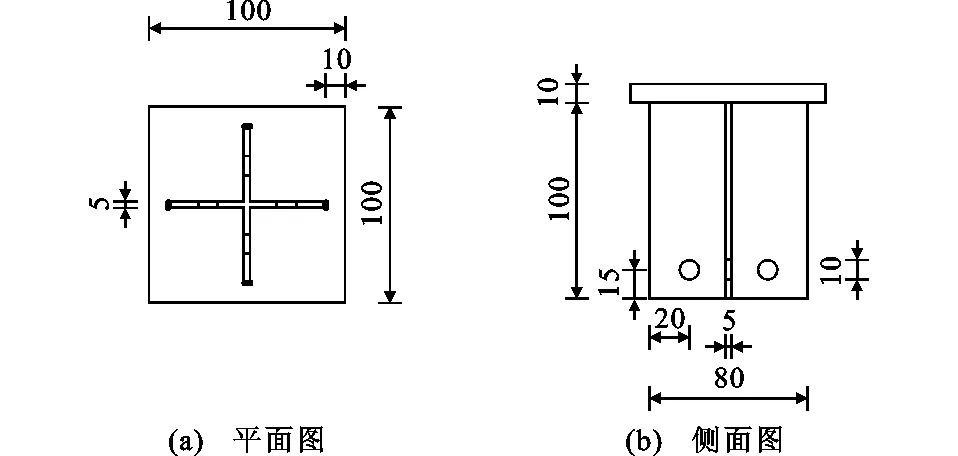

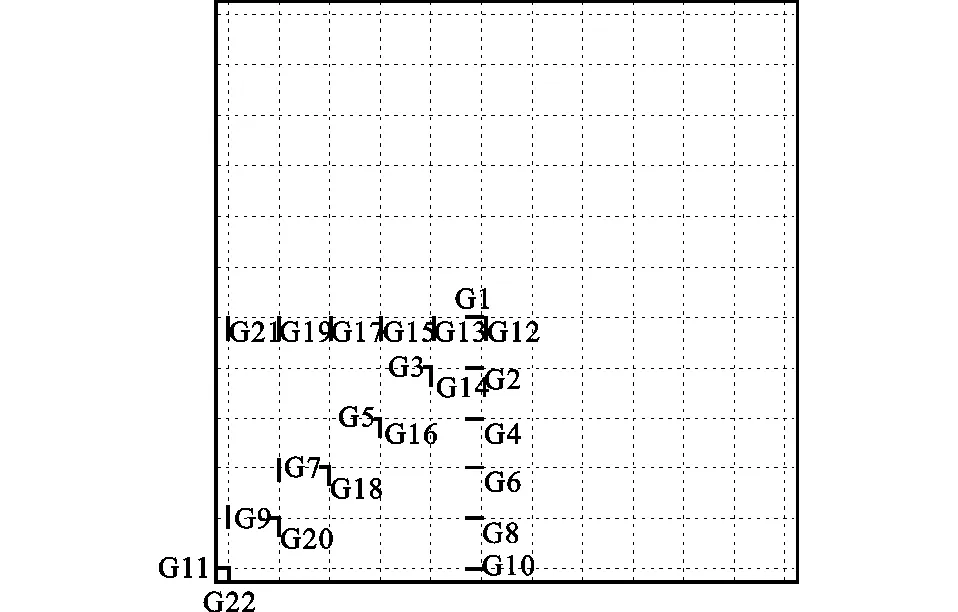

针对传统叠合楼盖预制板刚度小、施工复杂、易出现错台现象等缺点,在现有研究成果基础上,发明了一种带可拆桁架肋叠合整体双向楼盖[17],它由预制薄板(图1)与后浇混凝土叠合而成。

图1 预制薄板示意图

该新型楼盖具有以下显著结构特点:①该叠合整体楼盖预制底板上设有桁架肋,提高了底板刚度,改善了预制底板在运输和吊装时的抗裂性能和安全性能;②预制底板上设有桁架肋,可承受施工荷载,施工中可不另设支撑,同时桁架肋可拆除、可循环利用,经济环保;③该楼盖可实现双向配筋,整体性能较好;④该叠合整体楼盖无拼缝、错台现象,板底粉刷层无需刷厚,节约施工成本。

本文以此新型叠合双向板为基础,研究了其施工阶段受力情况,对比分析了其与现浇双向板的裂缝分布、破坏形态、承载能力等,以获得对该新型楼盖基本力学性能的了解,为该新型楼盖的理论分析及推广应用提供试验依据。

1 试验概况

1.1 试件设计

1.1.1 试件编号及尺寸

设计了1块现浇双向板和2块不同配筋的新型叠合双向板。试件编号及尺寸见表1。试件编号中,XJB表示现浇板,叠合双向板编号DHB-8-23-3(7)含义如下:DHB表示叠合板,8表示纵筋直径8 mm,23表示方形板边长2 300 mm,3(7)表示预制层厚30 mm(叠合层厚70 mm)。

表1 试件编号及尺寸

1.1.2 桁架肋设计

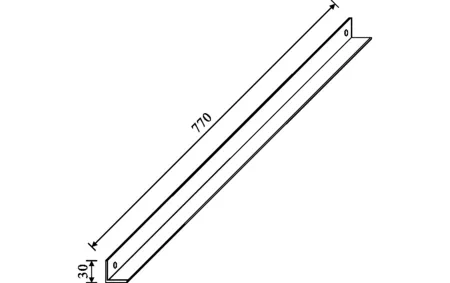

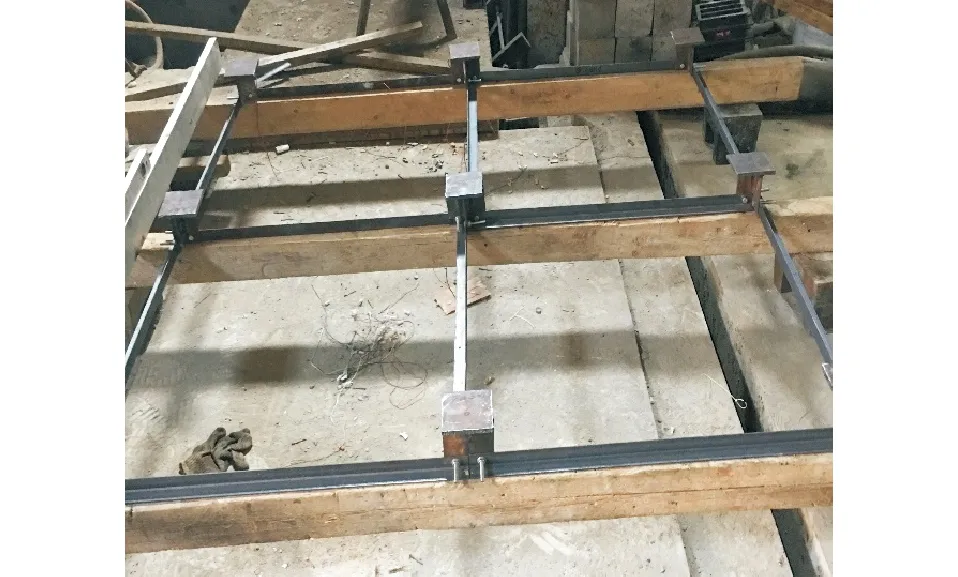

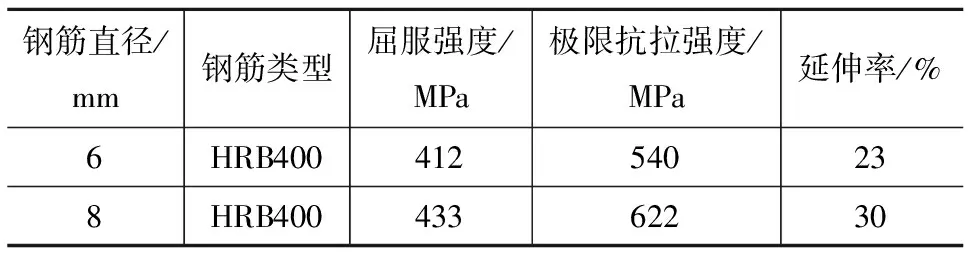

采用长为770 mm的角钢与预埋件连接形成桁架肋,角钢尺寸为30 mm×30 mm×3 mm,角钢与预埋件用螺栓连接。预埋件尺寸、角钢尺寸及桁架如图2~4所示。

图2 预埋件尺寸(单位:mm)

图3 角钢尺寸(单位:mm)

图4 桁架肋

1.1.3 试件配筋及材料强度

图5为各试件的平面图。预制层和叠合层均采用C30混凝土,混凝土试块(150 mm×150 mm×150 mm)实测抗压强度如表2所示,钢筋抗拉强度如表3所示。

图5 试件平面图与截面图(单位:mm)

1.2 测点布置

1.2.1 应变测点布置

纵向钢筋应变片的布置主要考虑理论上的最不利位置,所以将应变片布置在纵筋的跨中位置和楼盖对角位置,具体布置见图6。

表2 混凝土试块实测抗压强度

表3 钢筋抗拉强度

图6 应变片布置

1.2.2 挠度测点布置

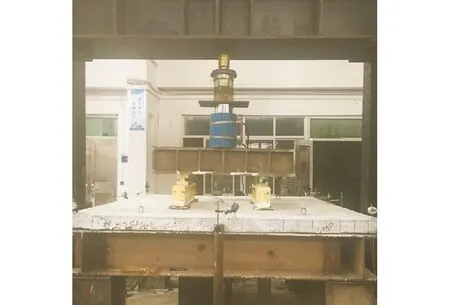

试件搁置在由4个钢柱支撑的水平钢梁上,楼盖的施工阶段采用砝码堆载,使用阶段采用二级分配梁在肋梁交点位置进行四点集中加载,各分配梁均采用简支支撑,在每个集中荷载加载点布置1块250 mm×250 mm×20 mm的刚性垫块。加载装置现场如图7所示。

图7 加载装置现场

图8 挠度测点布置

2 试验结果

2.1 施工阶段

对板DHB-8-23-3(7)进行施工阶段模拟加载,待预制板制作7 d后吊至支架上自然养护28 d。加载时未设支撑,测量预制板在后浇层自重与施工活荷载情况下能否满足要求。为模拟均布荷载,采用砝码在板面进行堆积加载,每块砝码质量为25 kg,尺寸为245 mm×125 mm×125 mm。计算施工荷载为5.67 kPa,试验正式加载分为10级,每一级加10个砝码,加载增量值为2.5 kN。试验按《混凝土结构试验方法标准》(GB 50152—2012)[18]的规定进行加载,加载示意图如图9所示。

图9 加载示意图

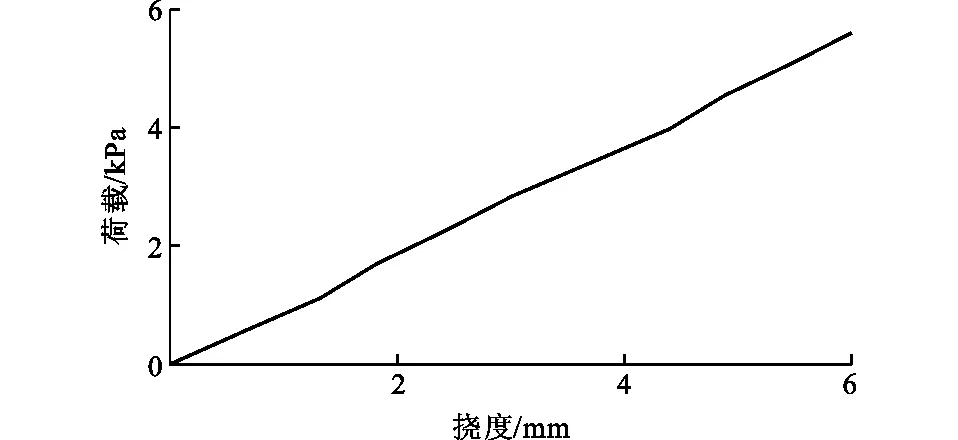

当加载至第8级(4.54 kPa)时预制板跨中出现微裂缝,裂缝宽度为0.05 mm,跨中挠度为3.51 mm;加载至第10级(5.67 kPa)时跨中出现1条贯穿裂缝,最大裂缝宽度为0.2 mm,跨中挠度为6.08 mm。预制板的荷载-跨中挠度曲线如图10所示。从图10可以看出,跨中竖向位移与荷载基本呈线性关系,而且卸载后跨中裂缝闭合,说明楼板还处于弹性工作阶段。试验测得预制板的初始挠度为4 mm,根据规范《组合楼板设计与施工规范》(CECS 273:2010)[19],预制板在施工阶段的挠度限制为min{L0/180,20}=11.7 mm>10.08 mm,故可知预制板在未设支撑情况下可以承受施工荷载,满足规范要求。

图10 预制板荷载-跨中挠度曲线

2.2 使用阶段

2.2.1 试验过程及现象

本次静力加载试验采用二级分配梁进行四点集中加载,为将施加在楼盖上的集中荷载转换为均布荷载,根据《混凝土结构试验方法标准》(GB 50152—2012)第5.2节的相关规定进行等效转换。

XJB试验过程中,在预加载和正式加载前期的挠度应变均较小,板面未出现裂缝,楼盖处于弹性工作阶段。加载至14.57 kPa时,楼盖的四角出现斜裂缝,长度约30 mm,裂缝指向刚性垫板处,将此级荷载定为楼盖的开裂荷载。加载至32.5 kPa时,此级荷载为按弹性理论计算的极限荷载,此时板底没有出现新裂缝,裂缝的分布形式为4个集中加载点处的口字形裂缝,加上每个集中加载点处指向板角的斜裂缝,楼盖的侧面有多条竖向微裂缝,最大裂缝宽度为1.2 mm,跨中挠度为34.06 mm。加载至37.40 kPa时,出现明显的混凝土压碎声响,楼盖底部裂缝已密布,最大裂缝宽度为1.8 mm,跨中挠度为39.88 mm,出于安全考虑停止加载。最终裂缝分布如图11所示。

图11 XJB裂缝分布示意图

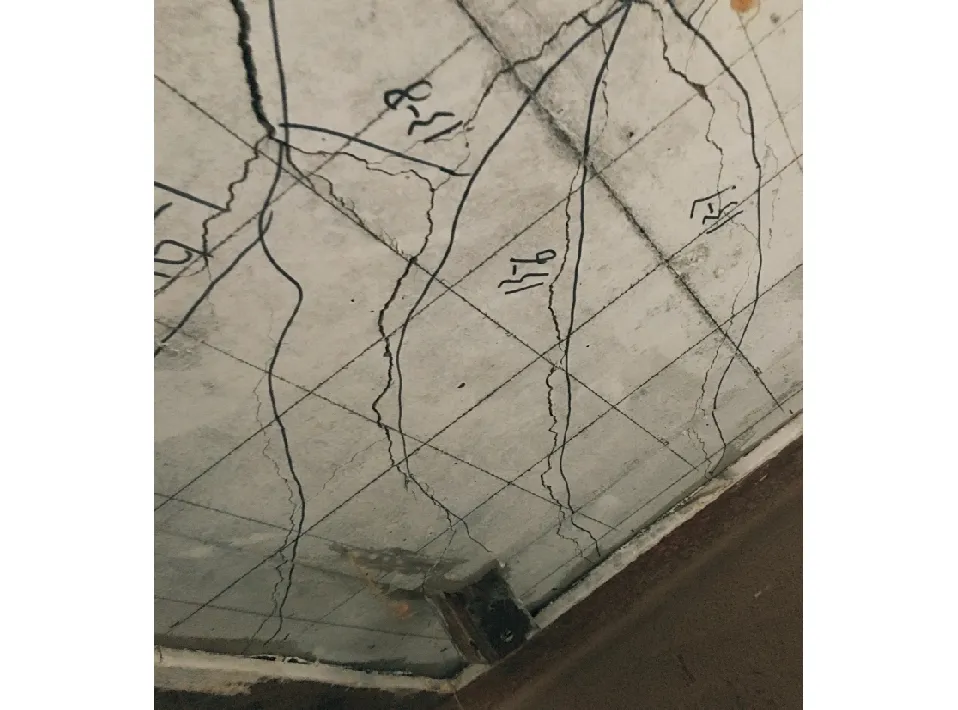

以试件DHB-8-23-3(7)为例说明叠合双向板试验现象。加载初期,挠度和应变值都不大。加载至12.86 kPa时,预埋件处出现裂缝,指向楼板的4个角,此时跨中挠度为5.86 mm,此级荷载定为叠合板的开裂荷载。加载至31.9 kPa时,此级荷载为按弹性理论计算的极限荷载,主裂缝宽度已经达到1.6 mm,裂缝分布形态趋于稳定,具体分布与XJB相似,跨中挠度为36.4 mm。加载至35.38 kPa时,加载时出现混凝土破碎声音,与此同时主裂缝进一步变宽达2.3 mm,跨中挠度达到44.30 mm,停止加载。加载完成后板底角部裂缝如图12所示。叠合双向板在加载过程中没有出现叠合面横向裂缝,说明了叠合面采用自然粗糙的构造措施就可以保证抗剪能力。

图12 加载完成后板底角部裂缝

2.2.2 钢筋应变曲线

图13 跨中钢筋应变曲线

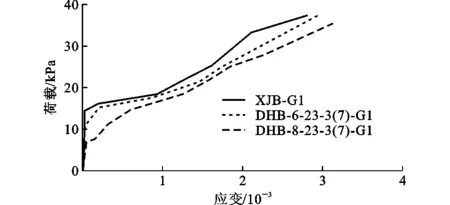

参照图6中应变片测点布置,选取G1测点为代表。图13为3块试件跨中钢筋G1测点应变曲线比较图。由图13可以看出,在荷载较小时,3块板跨中钢筋的应变很小,钢筋应变随荷载的增长呈线性增长趋势。随着荷载增大,当楼盖底部出现裂缝时,受拉区的混凝土大面积退出工作,从而钢筋承担的拉力急剧增加,应变也随之增大。由图13还可知,跨中钢筋进入屈服阶段的荷载有比较大的差异,即开裂荷载差异较大。结合试验数据,XJB的开裂荷载为14.57 kPa,DHB-6-23-3(7)的开裂荷载为13.68 kPa,较XJB小6.1%;DHB-8-23-3(7)的开裂荷载为12.86 kPa,较XJB小11.7%。可知现浇板的抗裂性能要优于叠合板,主要原因是预制板内存在9个预埋件,并且预埋件的一部分从板底伸出,从而在板底混凝土与预埋件相交处形成薄弱环节,故在加载时更容易出现裂缝。DHB-8-23-3(7)的开裂荷载较DHB-6-23-3(7)小6.1%,说明了预制板采用细钢筋能提高叠合楼盖的抗裂性能。

2.2.3 荷载-挠度曲线

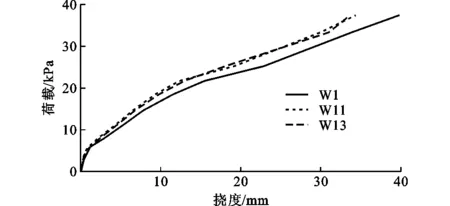

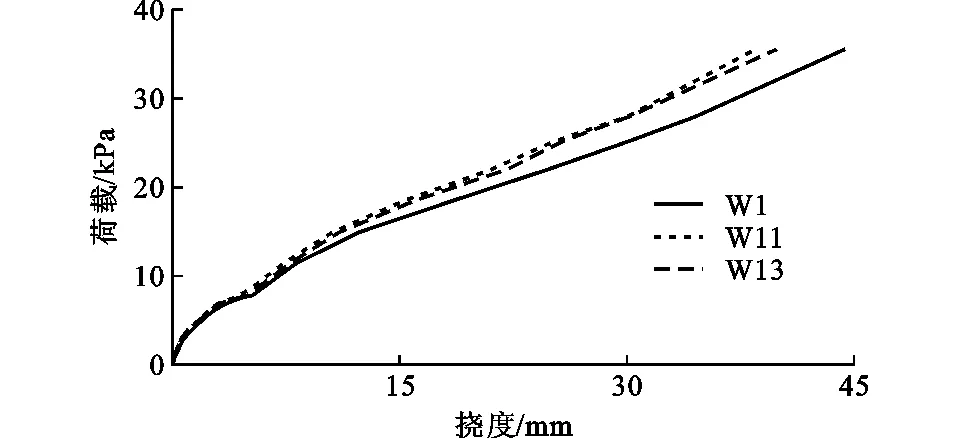

参照图8中挠度测点布置,选取同一方向3个测点作为代表,这里选取W1,W11,W13测点。3块楼盖的荷载-挠度曲线如图14~16所示。可以看出:当板上施加的均布荷载小于开裂荷载时,挠度与荷载基本呈线性关系,随后板底出现明显的裂缝,抗弯刚度下降;加载至屈服荷载时,荷载-挠度曲线出现明显的拐点。此后,板的刚度变化不大,并未出现明显的屈服段。对称于中心W1的2个测点W11和W13的挠度曲线比较接近,说明板对称位置上的挠度基本相同,表明试验板2个方向的变形是比较协调的。

图14 XJB测点挠度

图15 DHB-6-23-3(7)测点挠度

图16 DHB-8-23-3(7)测点挠度

图17 试件跨中挠度比较

3块试件的跨中荷载-挠度曲线如图17所示,可以看出,XJB和DHB-6-23-3(7)的抗弯刚度比较接近,大于DHB-8-23-3(7)的抗弯刚度。

2.3 试验结果整理

将3块板的开裂荷载、跨中挠度、最终荷载下的最大裂缝宽度及其限值整理于表4。挠度限制根据《组合楼板设计与施工规范》(CECS 273:2010)和《混凝土结构设计规范》(GB 50010—2010)[20]确定。

3 结语

(1)施工阶段,在未设支撑的情况下,新型叠合楼盖预制板在施工荷载作用下的挠度均满足《组合楼板设计与施工规范》(CECS 273:2010)的要求。

(2)使用阶段,新型叠合双向楼盖与现浇双向板的裂缝分布、破坏形态、承载能力基本相同,均满足正常使用和承载力极限状态要求。

表4 试验结果汇总

注:叠合板施工阶段的挠度限值取20 mm和L/180(L为板跨)的较大值,使用阶段取L/50;以上挠度均包括了初始挠度;以上荷载为试验时等效的板面均布荷载;叠合层自重为1.5 kPa。

(3)预制板内的预埋件一定程度上削弱了预制板的整体性,但影响不大。

(4)在配筋面积接近的情况下,预制板内采用细钢筋可提高叠合双向板的抗裂性能。

(5)自然粗糙面的构造措施可以保证叠合面的抗剪能力。