中心锥体筒仓锥体预制板吊装施工数值分析

2022-07-17孙巍巍

徐 森,孙巍巍,张 威

(南京理工大学 理学院,江苏 南京 210094)

钢筋混凝土筒仓的建设与应用在我国早期主要参考苏联的相关规范,于1985年正式颁布实施了《钢筋混凝土筒仓设计规划》(GBJ 77—85),在此基础上修订改编为GB 50077—2003[1]。随着能源、建筑、农业等领域的蓬勃发展,钢筋混凝土筒仓的结构和形式也出现了新的突破。经长期经验总结,国内现行筒仓规范为《钢筋混凝土筒仓设计标准》(GB 50077—2017)[2]。

目前,国内大直径中心锥体筒仓内部锥体多采用整体现浇结构形式,针对预制装配式中心锥体筒仓的研究成果相对较少,笔者借助ANSYS有限元软件计算得到中心锥体预制板吊装阶段内力分布规律,并对计算结果进行分析及探讨。

1 工程概况

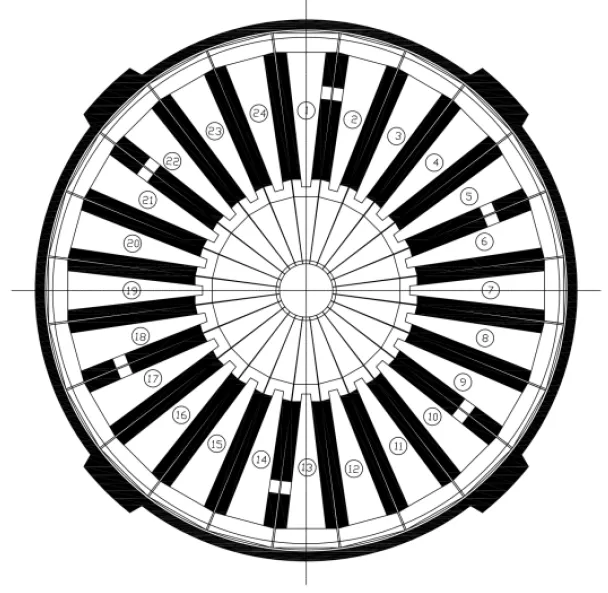

(a)中心锥体剖面

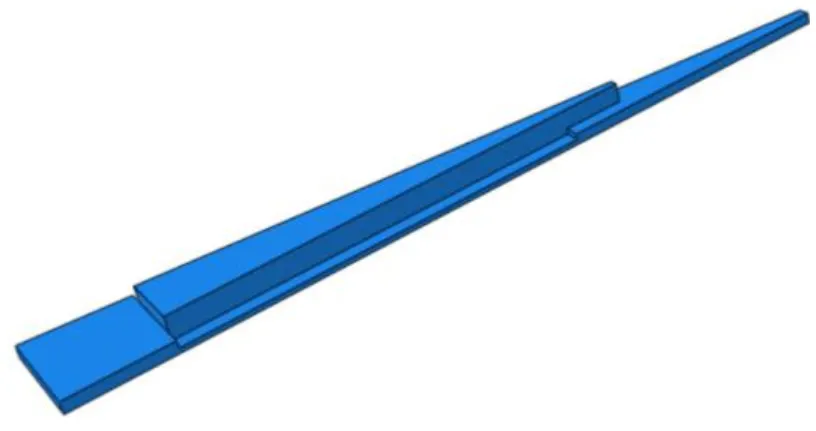

(b)预制板示意

某中心锥体筒仓内径为22.5 m,锥体预制板为24片加1片顶部盖板,借助ANSYS有限元软件模拟预制板吊装施工过程,中心锥体及预制板如图1所示。

预制板的吊装过程可分以下两步:①保持预制板处于平整状态,然后依次连接预制板中3个吊点,并沿铅垂方向缓慢起吊至合适高度;②固定预制板顶部吊点,使其绕底边缓慢旋转60°并保持,最终完成定位拼装。

2 预制板有限元分析

2.1 有限元模型建立

ANSYS分析过程包括模型建立、边界条件设定和结果分析[3]。单位取国际单位制(SI),预制板ANSYS模型采用SHELL 181单元模拟,混凝土等级为C40,弹性模量Ec=3.25×1010N/m2,混凝土泊松比μc=0.2,混凝土密度ρc=2 500 kg/m3,预制板网格划分时单元边长取0.15 m,最终得到预制板有限元模型如图2所示。

2.2 荷载与边界条件

预制板吊装分两步,有限元计算时每一步边界条件为:①顶部吊点约束UZ方向自由度,左侧吊点约束UX,UY,UZ方向自由度,右侧吊点约束UY,UZ方向自由度;②顶部吊点约束UZ方向自由度,预制板底部边缘所有节点约束UX,UY,UZ方向自由度。

吊装每一步荷载水平保持一致,分别为重力荷载与预制板顶部集中荷载,集中荷载主要为工人及定位安装时设备自重,分析时取值为1 500 kN。

2.3 计算结果分析

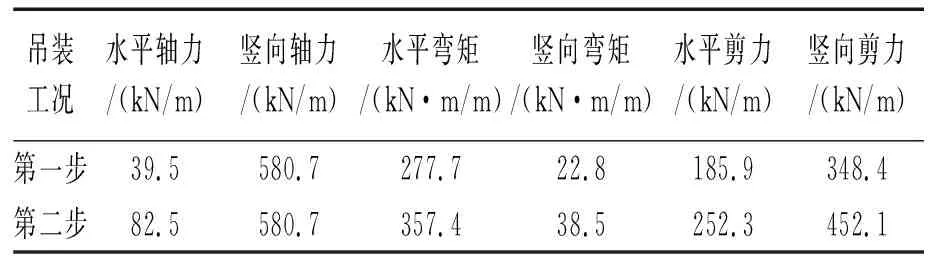

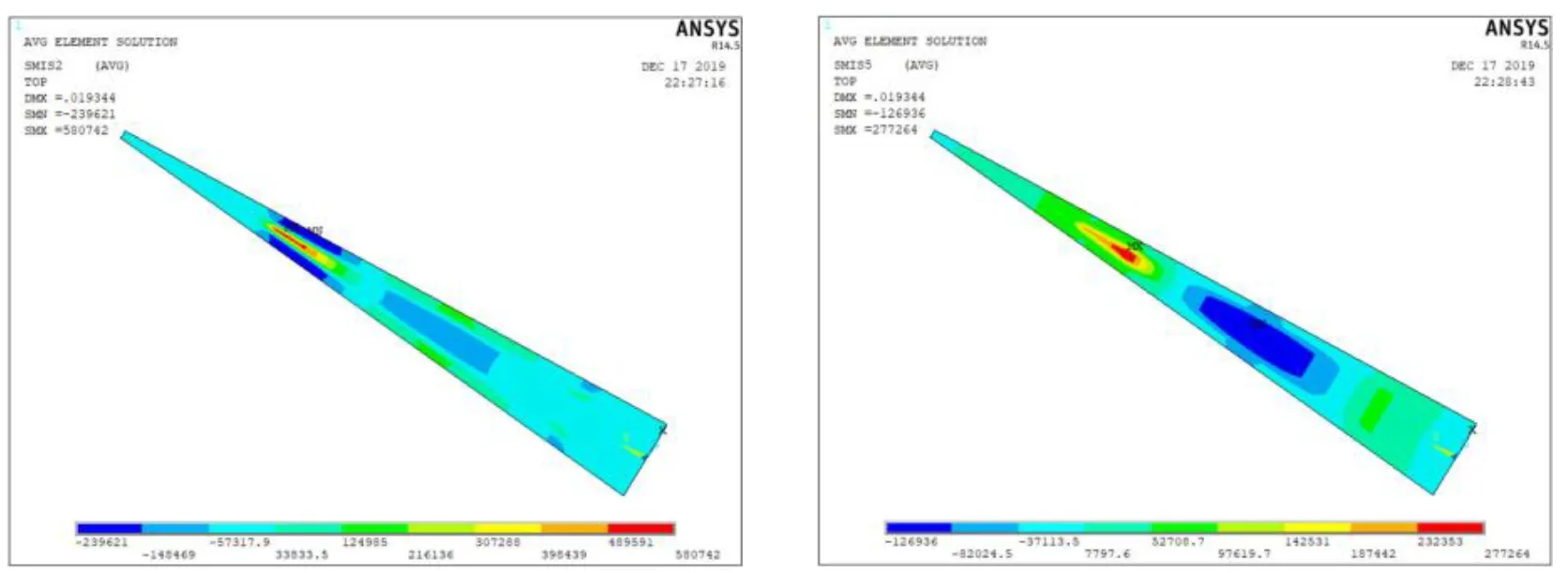

吊装每一步预制板内力绝对值最大值见表1。

表1 预制板内力结果

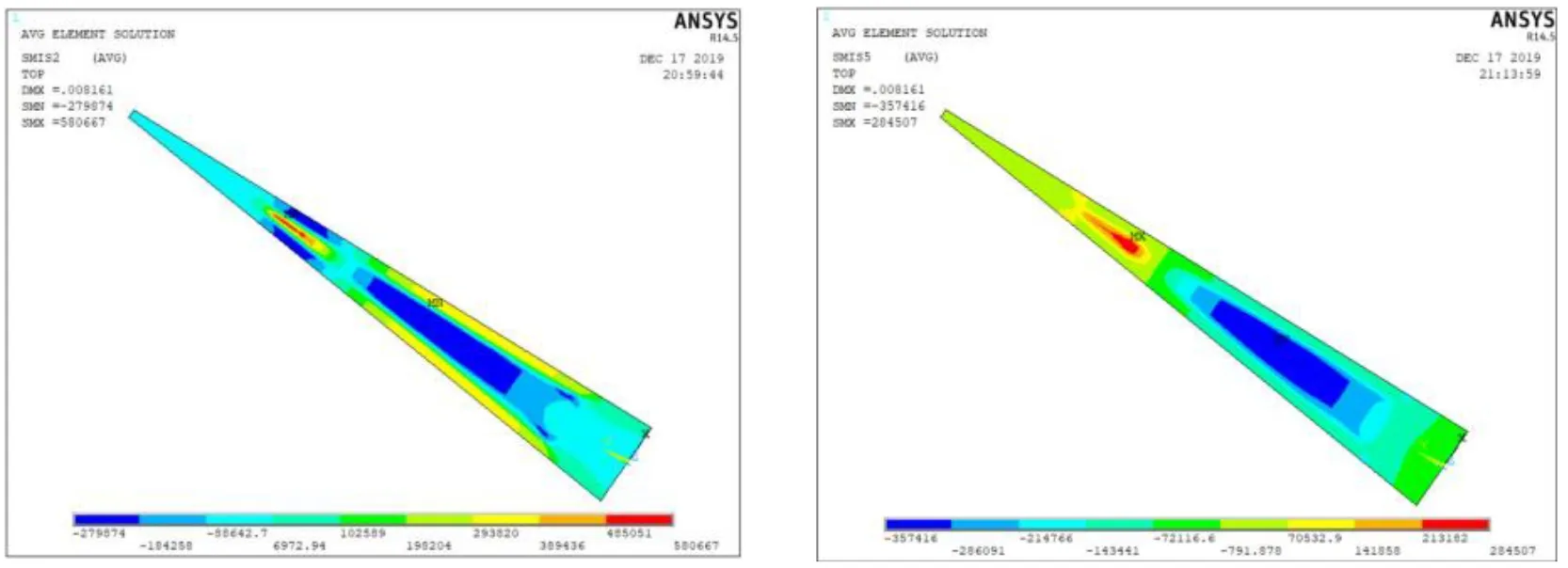

实际工程中,吊装工况主要影响预制板竖向配筋,以下重点关注预制板竖向轴力与弯矩云图,如图3、图4所示。

(a)吊装第一步 (b)吊装第二步

(a)竖向轴力云图 (b)竖向弯矩云图

(a)竖向轴力云图 (b)竖向弯矩云图

由图3可知,预制板竖向轴拉力最大值发生在顶部吊点附近,为580.7 kN/m,最大轴压力则位于预制板顶部吊点两侧变截面处,为-239.6 kN/m;竖向最大正弯矩位于顶部吊点附近,为277.7 kN·m/m;最大负弯矩则位于预制板中部区域,为-126.9 kN·m/m。

由图4可知,预制板竖向轴拉力最大值发生在顶部吊点附近,为580.7 kN/m,最大轴压力则位于预制板中部区域,为-279.9 kN/m;竖向最大正弯矩位于顶部吊点附近,为284.5 kN·m/m;最大负弯矩则位于预制板中部区域,为-357.4 kN·m/m。

3 结束语

借助ANSYS模拟施工工况后,可以得到预制板吊装过程中典型控制截面包括:顶部吊点附近变截面处、预制板底部变截面处。同时需要考虑中间正常厚度处存在的较大负弯矩。从而为装配式中心锥体结构设计提供理论和实践依据。