车辆撞击作用下RC桥墩动力响应

2020-04-24周德源刘长勋

周德源,刘长勋

(同济大学 结构防灾减灾工程系,上海 200092)

0 引 言

统计分析表明,车辆撞击桥墩事故已成为全球范围内城市桥梁发生破坏的主要原因。桥墩作为桥梁主要的竖向承重构件,在车辆撞击作用下,一旦发生破坏极有可能引起桥梁上部结构倒塌,因次对其在车辆撞击作用下的损伤状态和破坏机理进行研究具有重要意义。在现有条件下,大量开展结构在爆炸和撞击荷载作用下的试验研究十分困难且成本较高。基于部分试验结果并采用有限元方法对车-结构撞击事故进行模拟分析成为较为可行的方法。

在爆炸和撞击荷载作用下,LS-DYNA是分析结构动力响应应用最为广泛的有限元软件之一。该软件能够对各种碰撞、接触问题(例如变形体接触、刚性体接触、边缘接触或侵蚀接触等)进行较为合理的模拟。目前国内外学者已采用LS-DYNA软件对钢筋混凝土构件抗撞性能开展了部分研究。Pham等[1]对钢筋混凝土(RC)梁在撞击荷载作用下的塑性铰和惯性力开展了数值分析。研究表明:在撞击荷载作用下,塑性铰并没有出现在梁的两端,而仅出现在撞击部位附近。孟一[2]对RC梁的抗撞性能开展了数值分析,主要为铰支约束的梁抗力模型提供理论依据。曾翔等[3-4]对RC梁的抗撞性能开展了相关研究,主要分析了RC梁和RC深梁的动力特性。

Kishi等[5]对不同配筋率RC梁的抗剪承载力开展数值分析,主要研究了等效静力抗剪荷载的计算方法。陈林[6]建立了RC梁的落锤有限元模型,并验证了等代车-桥撞击(CMCD)简化模型用于数值分析的合理性。Fujikake等[7]通过建立RC梁的落锤有限元模型,验证了梁在撞击作用下的荷载和位移理论计算公式。可以看出,上述研究主要是针对RC梁的动力响应开展研究,而针对RC桥墩的抗撞性能和破坏机理研究较少。

鉴于此,本文采用LS-DYNA软件建立RC桥墩水平撞击有限元模型,验证了模型、数值算法和本构参数的可靠性,并且深入分析了桥墩在撞击荷载作用下的破坏机理和受力状态,并通过参数分析进一步研究桥墩在撞击荷载作用下动力响应与损伤程度的影响参数。

1 数值模拟

1.1 模型简介

运用LS-DYNA建立了试验车辆-桥墩钢筋混凝土柱的三维分离式模型(图1),其中钢筋与混凝土之间的连接按黏结滑移进行考虑。

图1 RC桥墩撞击试验

该模型主要分为2个部分:桥墩和撞击车辆。在桥墩模型中,混凝土采用实体单元模拟,钢筋采用梁单元模拟。在撞击车辆模型中,撞击头与车厢均采用实体单元模拟。

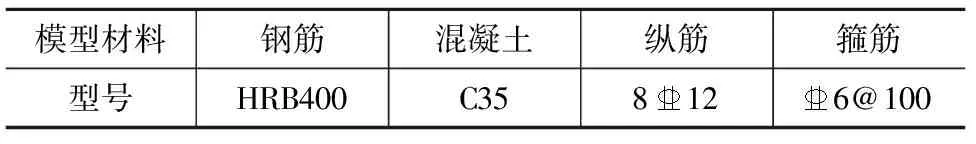

在南京工业大学撞击实验室开展了6根桥墩试件的车辆水平撞击试验,限于篇幅,本文给出其中一种工况的试验结果进行数值模拟,有限元模型如图2所示,模型相关参数如表1所示。

图2 RC桥墩撞击试验有限元模型

1.2 材料模型

LS-DYNA有限元软件材料库提供了大量的混凝土和钢筋材料模型,可用于RC结构在爆破和撞击荷载作用下的工作机理和动力响应分析。

表1 桥墩撞击有限元模型参数

注:试件尺寸为240 mm×300 mm×1 500 mm。

1.2.1 混凝土

(1)MAT_CSCM_CONCRETE(159#)

MAT_CSCM_CONCRETE(159#)是由Murray等[8-9]开发的连续盖帽混凝土材料模型。该模型在剪切屈服面和强化盖帽面之间采用光滑曲面连接,并且考虑了应变率效应对混凝土材料力学性能的影响。目前,159#模型在RC结构低速撞击领域已得到广泛应用。

(2)MAT_SCHWER_MURRAY_CAP_MODEL(145#)

MAT_SCHWER_MURRAY_CAP_MODEL(145#)模型对塑性流动和损伤积累采取分开处理方式,其中塑性流动受应力控制,会导致永久变形但不会出现弹性模量退化。损伤则会导致弹性模量和强度的不断退化,引入盖帽是为了模拟材料中空隙破坏引起的塑性体积变化。目前,姜华等[10-13]已对145#模型进行了标定,并将其应用到RC桥墩在船舶撞击作用下的动力响应研究。

1.2.2 钢 筋

MAT_PLASTIC_KINEMATIC(3#)是一种适用于各向同性和随动强化的材料模型,可以有效地用于梁单元(Hughes-Liu Element和Truss Element)和实体单元(Solid Element)分析。该材料模型采用Cowper-Symonds模型[14]考虑应变率效应对钢筋材料力学性能的影响,即

(1)

式中:σd为动力作用下钢筋的应力;σs为静力作用下钢筋的应力;ε为应变率;C,P为应变率参数。

1.3 黏结滑移

选用LS-DYNA软件中CONTACT_1D[14]来模拟混凝土与钢筋界面的黏结滑移[15]。在CONTACT_1D中,钢筋单元节点被迫沿着混凝土单元主节点滑动,且它们之间的黏结力与滑动距离成正比。当黏结力超过某个限值时,钢筋与混凝土即会分离[15-16]。此外,通过在混凝土与钢筋节点间设置一组虚拟弹簧来实现黏结滑移的模拟。

在不考虑损伤累积的情况下,假定混凝土与钢筋界面的黏结力为理想弹塑性[16]。当考虑损伤累积时,在弹性区域,黏结剪应力与滑移仍然呈线性关系;进入塑性后,黏结剪应力随着塑性滑移的增加呈指数级降低。因此,黏结剪应力τ与滑移s的关系可以表述为

(2)

式中:Gs为黏结剪切模量,取80 MPa·mm-1[14];smax为最大弹性滑移量,取0.3 mm[16];hdmg为损伤指数曲线系数,取0.12[16];D为损伤指数,定义为塑性应变的总和。

1.4 撞击接触

本章选用LS-DYNA软件中的CONTACT_AUTOMATIC_SURFACE_TO_SURACE(ASTS)模拟撞击车辆与桥墩之间的接触。ASTS可以有效地减小接触噪声对撞击荷载时程的影响,同时可以有效地控制沙漏能占总能量的比例。由于撞击车辆与桥墩之间的刚度差异较大,ASTS选用软约束罚函数接触算法。在RC桥墩水平撞击试验模拟中,参照文献[10]及试验结果,静摩擦因数、动摩擦因数、摩擦指数衰减系数和黏滞阻尼控制参数分别取为0.3,0.2,0.1,30。

1.5 沙漏能

LS-DYNA在单元计算中采用单点高斯积分,显著地减小了运算次数和数据储存量,极大地提高了计算效率。由于单点积分可能会引起具有数学描述但无物理意义的零能模态[14],即沙漏模态(Hourglassing Mode),因此需要加以控制。本次模拟采用沙漏黏性阻尼抑制零能模态[14]。

2 有限元模型验证

目前,刘飞等[17-18]采用159#模型模拟混凝土;姜华等[10-13]则采用145#模型模拟混凝土,孟一等[2,16,18-22]采用3#模型模拟钢筋。本次模拟分别采用159#,145#模型模拟混凝土材料,并采用3#模型模拟钢筋材料。表2,3分别给出了159#,3#模型的材料输入参数,而145#模型的参数取值详见文献[18]。本次有限元模型中桥墩边界条件和撞击部位与水平撞击试验完全一致,即桥墩基础及柱帽均采用固端约束,限制其3个方向的平动及转动位移。

表2 159#材料模型参数

注:抗压强度为混凝土圆柱体轴心抗压强度;ERODE表示单元发生侵蚀时的材料损伤情况。

表3 3#材料模型参数

注:SRC,SRP为材料模型的应变率效应参数。

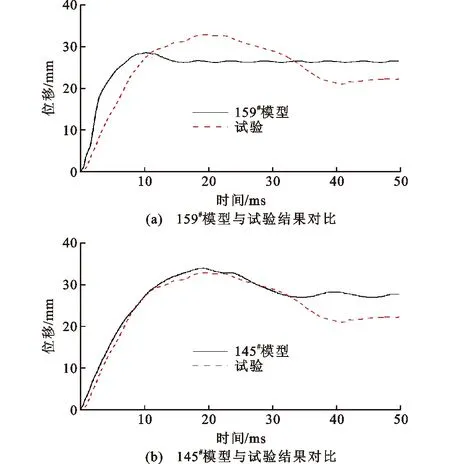

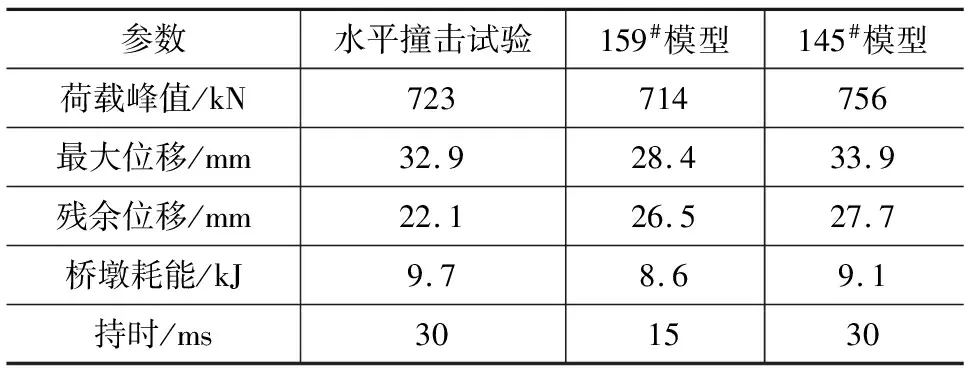

图3,4分别为采用159#,145#混凝土材料本构模型建立的RC桥墩水平撞击有限元模型分析结果,表4列出了相关的动力响应和桥墩耗能数据。

图3 撞击荷载时程曲线对比结果

图4 位移时程曲线对比

由图3可以看出:由159#模型得到的撞击荷载峰值(714 kN)略低于试验结果(723 kN),由145#模型得到的撞击荷载峰值(756 kN)略高于试验结果;由159#模型得到的持时(15 ms)为试验结果(30 ms)的一半,而145#模型得到的持时(30 ms)与试验结果基本一致。

由图4可以看出,由159#模型得到的位移时程曲线与试验结果存在明显差异,而由145#模型得到的位移时程曲线与试验结果基本吻合。由159#,145#模型分析得到的最大位移分别为28.4,33.9 mm。此外,由159#,145#模型分析得到的残余位移分别为26.5,27.7 mm。以上分析表明,对于本次RC桥墩水平撞击试验而言,145#模型能够较好地反映桥墩撞击部位的位移时程。

表4 有限元分析与撞击试验动力响应

由表4可知,由159#,145#模型分析得到的桥墩耗能分别为8.6,9.1 kJ。对比可知,由145#模型得到的耗能水平与撞击试验结果(9.7 kJ)更为接近,因此,对于本次RC桥墩水平撞击试验而言,145#模型能够较好地反映桥墩的耗能特性。

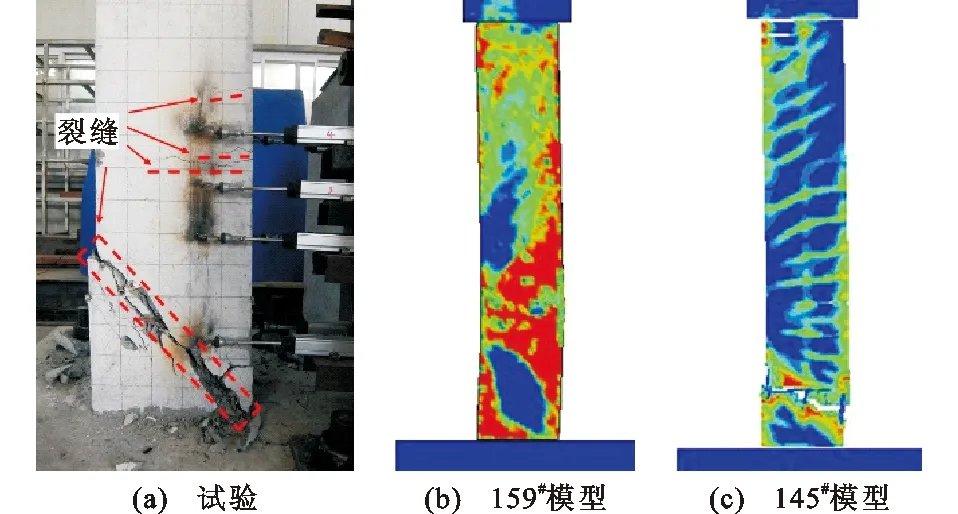

图5为有限元和试验的桥墩破坏模式和损伤分布对比结果。可以看出,由159#模型分析得到的桥墩破坏模式和试验结果存在明显差异,而由145#模型得到的桥墩破坏模式与试验结果基本吻合。由图还5可以发现,159#模型中桥墩破坏模式呈弯曲破坏,而试验中桥墩破坏模式为剪切破坏。此外,159#模型中桥墩损伤主要集中在撞击部位背面和墩底处,而试验中桥墩损伤主要集中在撞击部位与墩底之间的剪切带处。

观察图5(c)可以发现,145#模型中桥墩破坏模式为剪切破坏,且剪切带处的混凝土发生了单元删除,形成了剪切斜裂缝,这与试验结果基本吻合。以上分析表明,对于本次RC桥墩水平撞击试验而言,145#模型能够较好地反映桥墩在车辆撞击作用下的破坏模式和损伤分布。

图5 混凝土等效塑性应变云图

综上所述,对于本次RC桥墩水平撞击试验而言,MAT_SCHWER_MURRAY_CAP_MODEL(145#)混凝土和MAT_PLASTIC_KINEMATIC(3#)钢筋材料模型建立的LS-DYNA有限元模型,能够准确地反映RC桥墩在等代车辆撞击作用下的动力响应特征。

3 参数分析

根据已验证的有限元模型,将对RC桥墩动力响应和损伤状态的影响参数展开分析,主要包括:撞击质量、撞击位置、撞击冲量。表5给出了各影响参数的取值。

3.1 撞击质量

图6,7为不同撞击质量下桥墩的动力响应和耗能结果,表6列出了相关数据。可以看出:当撞击质量从0.58 t增至1.58 t和2.58 t时,荷载峰值从514 kN增至756 kN和890 kN,桥墩撞击部位的最大位移则从9.1 mm增至33.9 mm和61.3 mm;残余位移则从6.2 mm增至27.7 mm和58.1 mm,耗能从2.6 kJ增至9.1 kJ和13.8 kJ。这是由于增加撞击质量造成较大车辆撞击动能,导致荷载峰值增大,同时使得桥墩需要产生更大的变形来耗散更多的能量。

图8为不同撞击质量下桥墩的混凝土塑性损伤应变云图。可以看出,桥墩损伤程度和裂缝宽度随撞击质量的增加而增大。随着撞击质量增大,桥墩破坏模式从局部破损逐渐转化为墩底剪切破坏。这是由于撞击质量增加造成车辆撞击动能增大,使得桥墩需要产生更大的塑性变形来耗散撞击能量,从而导致桥墩损伤程度和裂缝宽度明显增大。

表5 桥墩参数

注:BPM-2,BPP-1,BPI-3为同一撞击工况;ρl为配筋率;ρs为配箍率;m为撞击质量;v为撞击速度;I为撞击冲量;P为撞击高度;试件尺寸为240 mm×300 mm×1 500 mm。

图6 不同撞击质量下的荷载时程曲线

图7 不同撞击质量下的位移时程曲线

表6 不同撞击质量下的桥墩动力响应

图8 不同撞击质量下的桥墩损伤应变云图

3.2 撞击位置

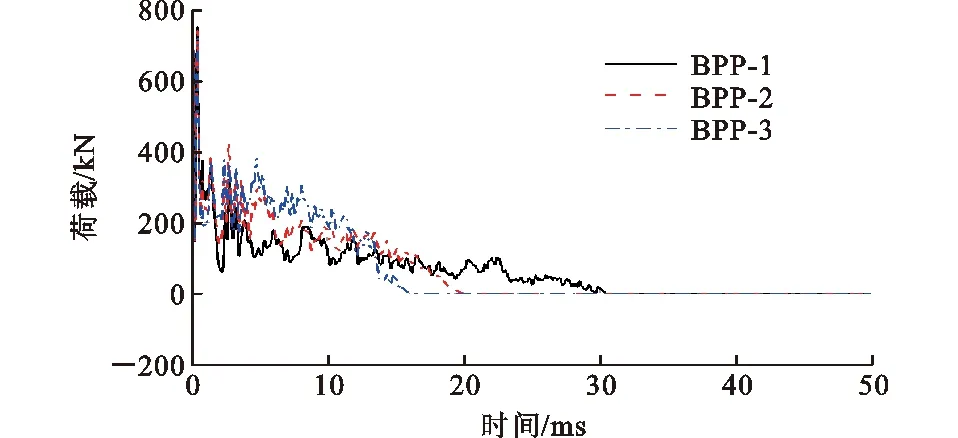

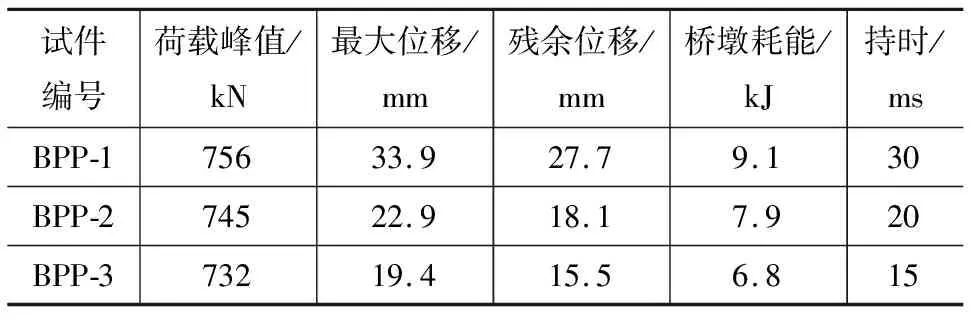

图9,10为不同撞击位置处桥墩的动力响应和耗能结果,表7列出了相关数据。由图9可以看出,荷载峰值基本不受撞击位置变化的影响。桥墩BPP-1~BPP-3的荷载峰值分别为756,745,732 kN。这是由于撞击位置变化对撞击初始时刻的桥墩局部变形刚度无影响,因而荷载峰值基本不发生改变。此外,随着撞击位置升高,撞击荷载曲线在衰减段的斜率逐渐减小,使得撞击荷载形成了衰减平台。这是由于撞击位置升高使得剪跨比增大,造成桥墩破坏机制由脆性破坏转变为延性破坏,从而使桥墩在破坏阶段的承载力不会迅速下降。

图9 不同撞击位置下的荷载时程曲线

图10 不同撞击位置下的位移时程曲线

表7 不同撞击位置下的桥墩动力响应

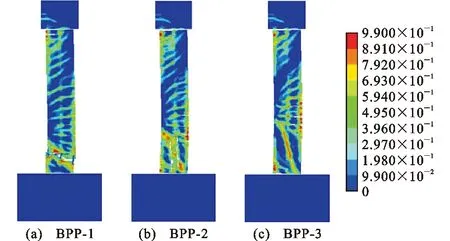

由图9,10可以看出,桥墩变形、耗能和持时随撞击位置升高而减小。当撞击位置从400 mm升至500 mm和600 mm时,桥墩撞击部位的最大位移从33.9 mm减至22.9 mm和19.4 mm,残余位移从27.7 mm减至18.1 mm和15.5 mm,耗能从9.1 kJ减至7.9 kJ和6.8 kJ,持时从30 ms减至20 ms和15 ms。这是由于撞击位置升高使得剪跨比增大,造成桥墩变形机制由局部剪切变形(脆性破坏)向整体弯曲(弯剪)变形(延性破坏)转变,从而提高了桥墩的残余刚度,减小了桥墩变形、耗能和持时。

图11为不同撞击位置处桥墩的混凝土等效塑性应变云图。可以看出,随撞击位置升高,桥墩损伤程度逐渐减小。桥墩BPP-1在撞击部位与墩底之间发生了剪切破坏,并形成了明显的剪切裂缝。桥墩BPP-2和BPP-3主要发生了弯曲(或弯剪)破坏,形成了明显的弯曲(或弯剪)裂缝,且桥墩撞击背面(受拉区)的混凝土也发生了明显破损。这是由于撞击位置升高改变了桥墩的破坏机制,使得桥墩由局部剪切破坏转化为整体弯曲(或弯剪)破坏,即剪切破坏下的箍筋受拉和混凝土受剪状态转化成了弯曲(或弯剪)破坏下的纵筋受拉和混凝土受压状态,从而使得混凝土和钢筋的材料强度和延性得到了合理利用。

图11 不同撞击位置下的桥墩损伤应变云图

3.3 撞击冲量

试验及有限元分析已表明,撞击荷载峰值、桥墩撞击部位的变形和耗能随车辆撞击速度和质量的增加而增大。由于车-桥撞击系统在数值分析过程中动量是始终守恒的,因此在保持相同撞击冲量的条件下,通过增加撞击速度(减小撞击质量)研究上述问题。

图12 相同撞击冲量下的荷载时程曲线

图13 相同撞击冲量下的位移时程曲线

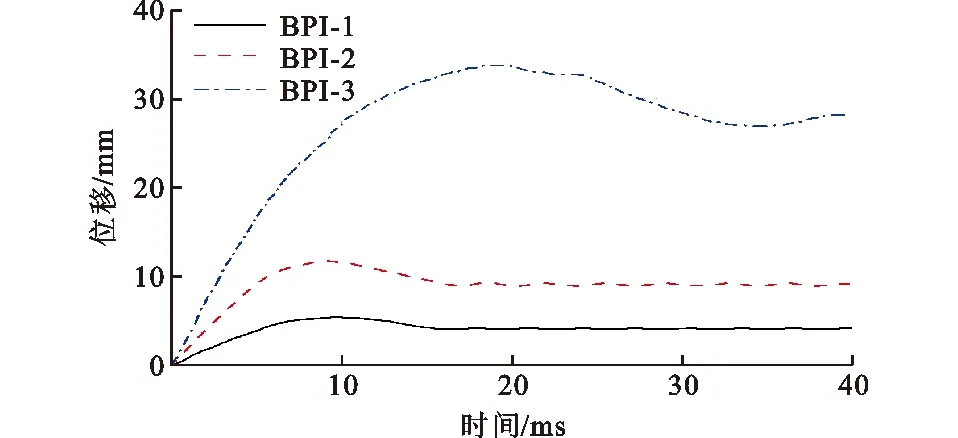

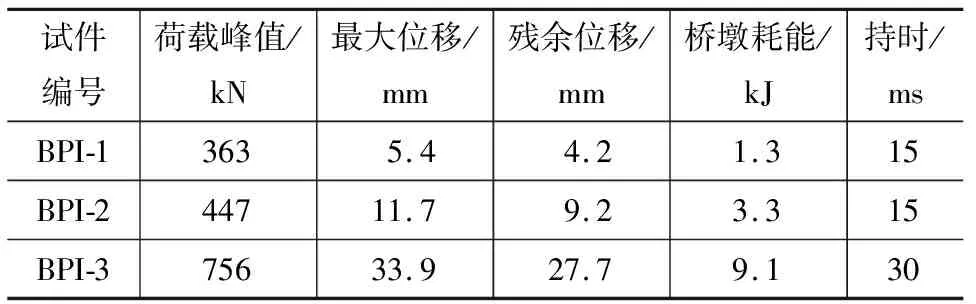

图12~14为试件BPI-1~BPI-3的动力响应和耗能结果,表8列出了相关数据。可以看出,当撞击速度从1 m·s-1增加到2 m·s-1和4 m·s-1时,荷载峰值从363 kN增至447 kN和756 kN,桥墩撞击部位的最大位移从5.4mm增至11.7 mm和33.9 mm,残余位移从4.2 mm增至9.2 mm和27.7 mm,桥墩耗能从1.3 kJ增至3.3 kJ和9.1 kJ。这表明在相同撞击冲量条件下,撞击荷载峰值、桥墩变形和耗能均随撞击速度增加而增大,即随撞击质量增加而减小。

图14 相同撞击冲量下的桥墩损伤应变云图

表8 相同撞击冲量下的RC桥墩动力响应数据

可以看出,当撞击速度为1 m·s-1(撞击质量为6.32 t)时,桥墩未发现明显开裂;当撞击速度为2 m·s-1(撞击质量为3.16 t)时,桥墩发生剪切破坏,但剪切裂缝宽度较小;当撞击速度为4 m·s-1(撞击质量为1.58 t)时,桥墩剪切破坏程度明显加重,并在墩底处产生了宽度较大的剪切裂缝。这表明在相同撞击冲量条件下,桥墩的损伤程度随撞击速度增加而增大,即随撞击质量增加而减小。

4 结语

(1)对于本次水平撞击试验而言,采用MAT_SCHWER_MURRAY_CAP_MODEL(145#)混凝土和MAT_PLASTIC_KINEMATIC(3#)钢筋材料模型构建的有限元模型,能够更加准确地反映RC桥墩在等效车辆撞击作用下的动力特性、剪切破坏模式和损伤分布。

(2)在等代车辆撞击作用下,混凝土损伤累积主要集中于墩底剪切带处,而桥墩其他部位的混凝土未出现明显损伤累积。

(3)参数分析表明,增加撞击质量能够显著增大撞击荷载峰值、桥墩变形和损伤程度。当撞击质量从0.58 t增至1.58 t和2.58 t时,荷载峰值从514 kN增至756 kN和890 kN,桥墩撞击部位的最大位移则从9.1 mm增至33.9 mm和61.3 mm,残余位移则从6.2 mm增至27.7 mm和58.1 mm,耗能从2.6 kJ增至9.1 kJ和13.8 kJ。

(4)提高撞击位置能够使桥墩破坏模式由局部剪切破坏转化为整体弯曲(或弯剪)破坏,减小桥墩的变形和损伤程度。当撞击位置从400 mm升至500 mm和600 mm时,桥墩撞击部位的最大位移从33.9 mm减至22.9 mm和19.4 mm,残余位移从27.7 mm减至18.1 mm和15.5 mm,耗能从9.1 kJ减至7.9 kJ和6.8 kJ,持时从30 ms减至20 ms和15 ms。

(5)在相同撞击冲量下,撞击荷载峰值、桥墩变形、耗能和损伤程度均随撞击速度增加而增大,但随撞击质量增加而减小。当撞击速度从1 m·s-1增加到2 m·s-1和4 m·s-1时,荷载峰值从363 kN增至447 kN和756 kN,桥墩撞击部位的最大位移从5.4 mm增至11.7 mm和33.9 mm,残余位移从4.2 mm增至9.2 mm和27.7 mm,桥墩耗能分别从1.3 kJ增至3.3 kJ和9.1 kJ。