铝合金铸件中蜂窝状缺陷的超声波检测

2020-04-23邹国童俞德新程腾飞杨弋涛潘晓华张恒华

邹国童 俞德新 程腾飞 杨弋涛 潘晓华 张恒华

(1.上海大学材料科学与工程学院,上海 200444; 2.艾福表面处理技术(上海)有限公司,上海 200030)

由于易氧化、热导率大以及易吸气等特性,铝合金铸件易产生气孔、缩松等缺陷。铸件的无损探伤常采用超声波检测、X射线透射检测和射线层析摄影等方法[1- 2],因使用简便、效率高和成本低等优点,超声波检测一直受到行业的关注。但是,由于铝合金铸件晶粒粗大、组织不均匀、透声性差等,超声波探伤易引起声波散射,且铸件复杂的形状和粗糙的表面也使得超声波检测难以进行。目前,国家标准尚无关于铝合金铸件超声探伤方法及品质评定标准[3],所以铝合金铸件采用超声检测受到了一定的限制。

若铸造工艺或材料选择不当,铸造铝合金转向节易在冒口附近形成由气孔、缩松组成的蜂窝状缺陷,严重影响转向节的性能[4- 5]。目前,行业内铸造铝合金中蜂窝状缺陷的超声检测技术并不成熟,这类缺陷的定性和定位更很少涉及。本文通过对汽车用铸造铝合金转向节进行超声波检测,研究了铝合金铸件中由缩松、气孔组成的蜂窝状缺陷的波形特征和定位方法,旨在为以后的进一步研究和实际应用提供指导。

1 试验材料与方法

1.1 试验材料及设备

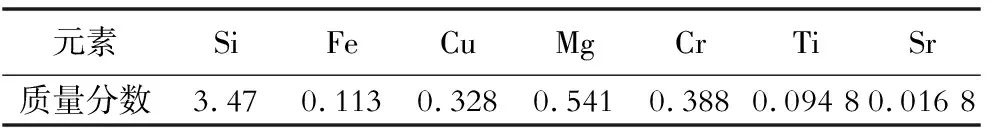

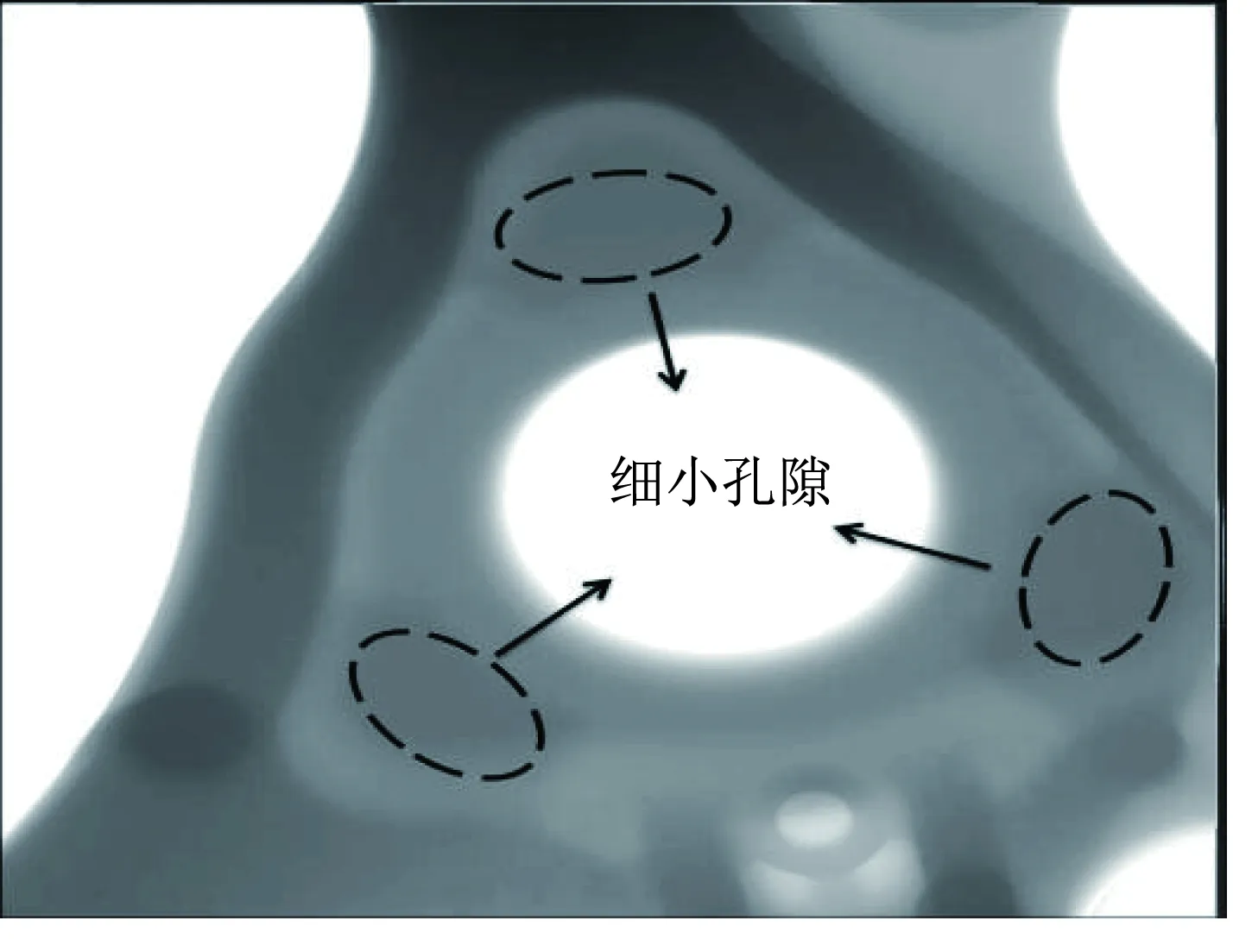

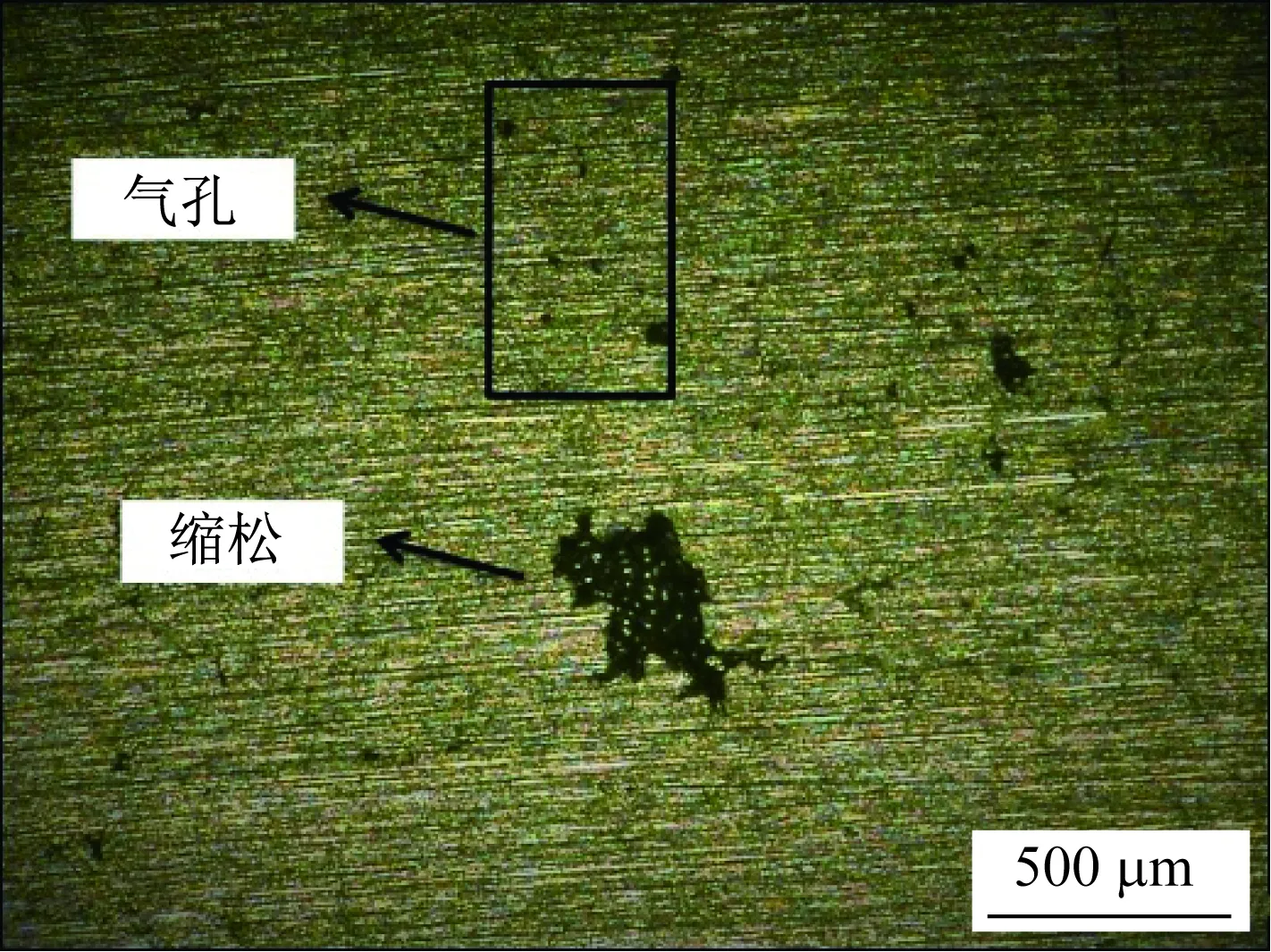

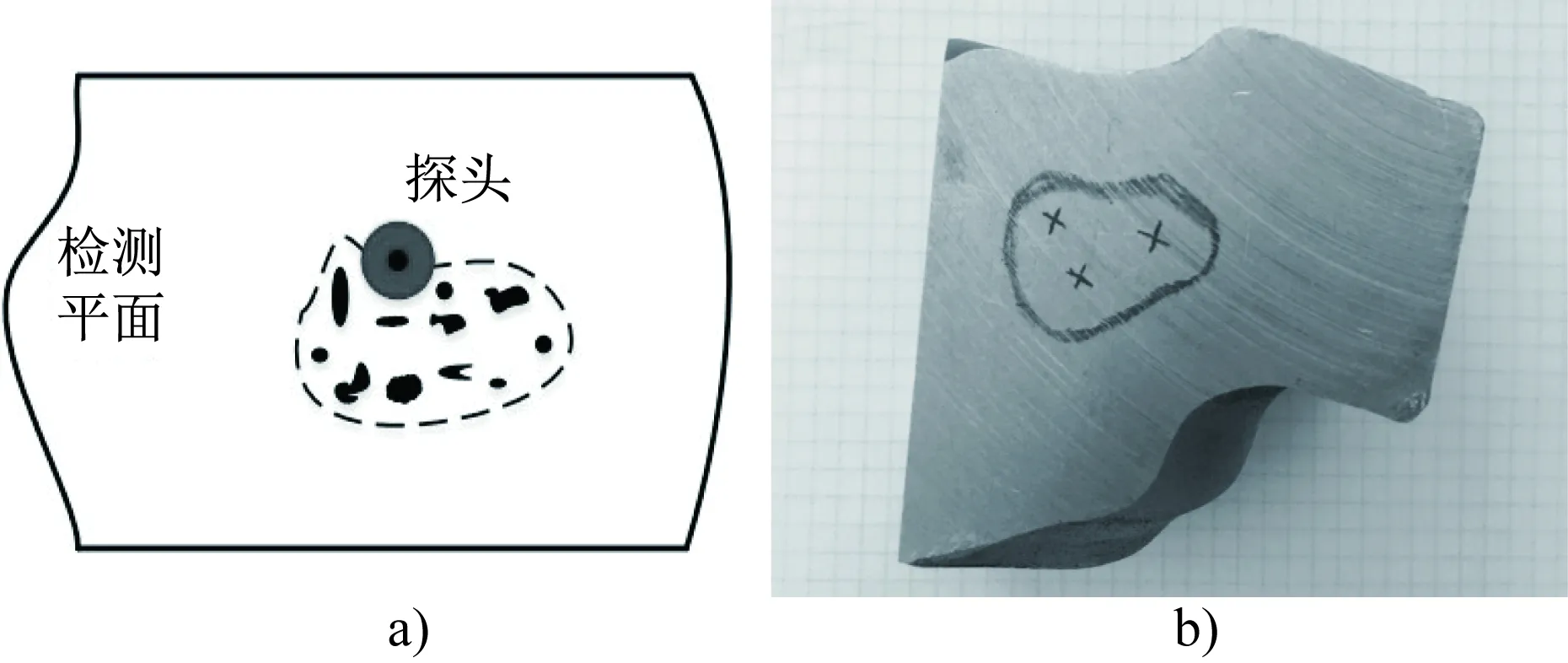

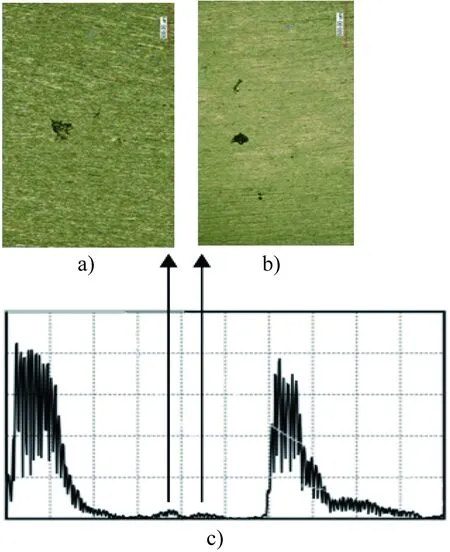

试验材料为试制的汽车铸造铝合金转向节,采用差压工艺铸造,材料为Al- Si- Mg系合金,主要成分见表1。转向节的X射线探伤结果见图1,可见冒口下端有密集细小的孔隙,解剖检验表明是一种由缩松、气孔组成的蜂窝状缺陷,见图2。采用线切割取样探伤,预先对试样检测面进行打磨,以确保表面粗糙度一致,排除干扰。

表1 铝合金转向节的化学成分(质量分数)Table 1 Chemical composition of the steering knuckle of aluminum alloy (mass fraction) %

图1 铝合金转向节X射线检测结果Fig.1 X- ray inspection of the aluminum alloy steering knuckle

图2 铝合金转向节中的蜂窝状缺陷Fig.2 Honeycomb defects in the aluminum alloy steering knuckle

采用的超声波探伤设备为MOUT- 460数字超声波探伤仪,探头为频率2.5 MHz、晶片尺寸为φ14 mm的纵波直探头,探伤结果输出为数字波形图。超声波检测参照钢铸件超声检测标准[6]进行,操作流程按接触式直射探伤标准的规定进行[7]。试样解剖为:线切割定位区域后,对试样轻微打磨,消除线切割痕迹以便观察缺陷。采用VHX- 600K数码显微镜观察缺陷,用直尺测量确定缺陷的位置。

1.2 探伤仪零点校核及灵敏度选择

1.2.1 直探头零点校核

零点测试:在使用中,由于接触不良或其他原因,可能会造成探头零点漂移,故每次探伤前最好进行零点测试。

采用CSK- ⅠA试块进行零点测试:将直探头置于标准试块上,将探伤声速调节为9 800 m/s,设置一次声程为100 mm;设置完成后移动探头,找到最高回波,按住探伤调节中的零点测试按钮,稳住探头不动,当系统中出现“测试成功”的显示时,即完成直探头的零点调节。

1.2.2 灵敏度调整

灵敏度调节的方法有试块比较法和计算法[8]。试块比较法适用于厚度<3N(N为探头近场区长度)的工件,计算法适用于厚度≥3N的工件。因为在近场长度范围内,整个声束轴线上声压有极大值和极小值的波动,即声压分布不均匀[8],需要利用对比试块来调节灵敏度,只有在远场时,才能利用声压发射规律评估各种反射体的回波声压变化,即采用底波反射计算法确定探伤灵敏度。计算探头近场区长度N的公式[9]为:

N=d2/4λ

(1)

式中:d为探头直径(晶片尺寸),λ为声波频率。2.5P14型探头的频率为2.5 MHz,探头直径d为14 mm。设定探伤声速(铝中纵波声速)c为6 300 m/s,则声波波长λ=c/f=6 300/2 500=2.52 mm,探头近场区长度N=d2/4λ=142/(4×2.52)=19.5 mm,3N=58.5 mm,本文所有工件厚度均小于58.5 mm,故采用试块比较法进行灵敏度调整。调整探伤灵敏度时,选用与被测试样成分和热处理工艺相同的铝合金作对比试块,其厚度为40 mm,加工的平底孔尺寸为φ1.2 mm,位于检测面以下30和10 mm处。

将直探头耦合在对比试块检测面上,找出检测面以下30 mm处的平底孔的最大回波,调节增益,调整回波幅度至满刻度的80%;然后找出检测面以下10 mm处的平底孔的最大回波,调节增益至该回波高度不低于满刻度的80%,以此为探伤灵敏度[10- 11]。在实际探伤过程中,可视具体情况调节增益按钮。

1.精英赛分为婚纱与艺术、商业儿童和生活纪实三类,婚纱与艺术类包括婚纱摄影、艺术人像、人体摄影、时尚摄影等类别;商业儿童类为商业类的儿童人像;生活纪实类主要为在生活现场拍摄的各类人像摄影作品,此类拒绝电脑创意加工的作品。

1.3 耦合剂

为排除探头与检测面之间的空气,使声波有效地穿入工件,超声波检测时通常要使用耦合剂。可用机油、甘油、润滑脂、化学浆糊或水等作耦合剂。本文采用效果较好的机油耦合。

1.4 扫查方法

将探头置于耦合面上,每隔一定行距进行锯齿形扫查,确保对探头施加均匀的压力。发现缺陷波后,停止锯齿形扫查,在缺陷周围小范围扫查,待波形稳定后按下定量键,完成探伤。

2 试验结果与分析

2.1 蜂窝状缺陷的超声定性分析

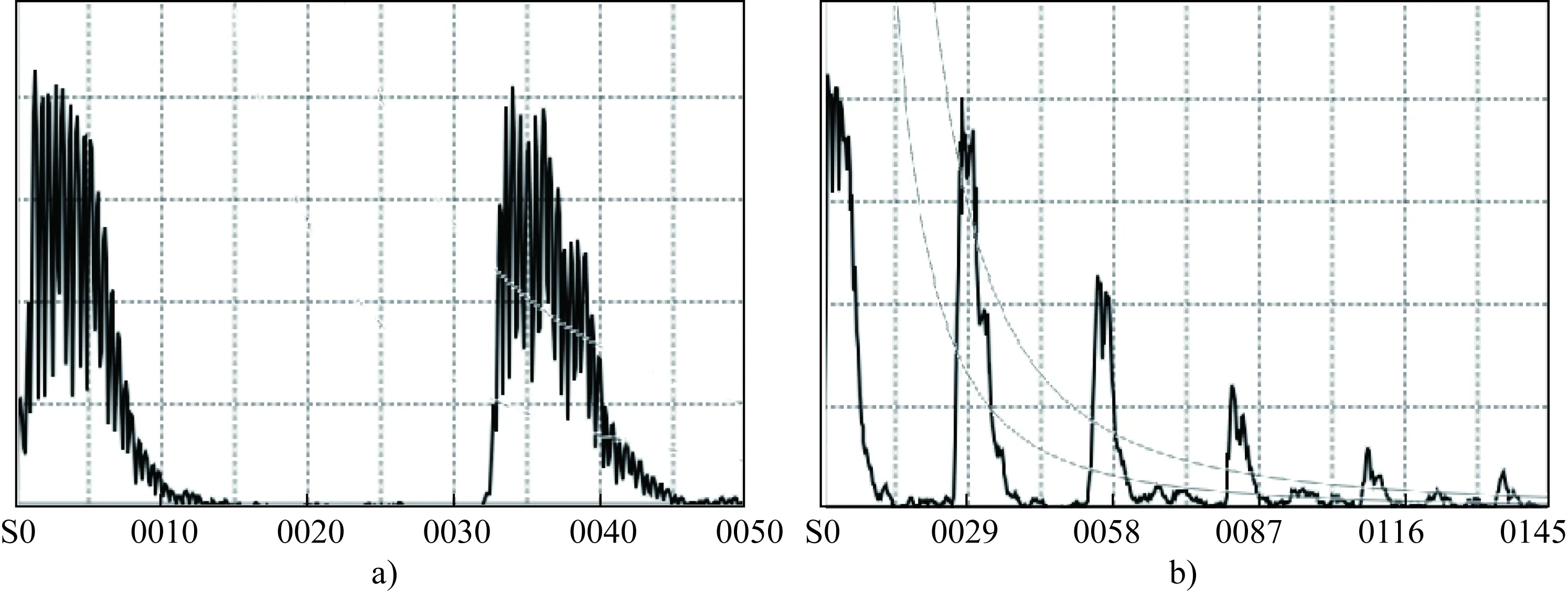

2.1.1 无缺陷处波形

在试样的无缺陷处探测,得到的一次回波波形和多次回波波形如图3所示。一次回波的波形图中只有始波和底波,始波与底波高度无差别,且二者之间未发现有缺陷波,中间部分有少量细微起伏,这是铝合金组织粗大造成的噪声,不影响探测。多次脉冲反射回波波形出现按指数递减的多次回波,回波之间无明显缺陷波。图3无缺陷处的波形图可供之后的探测参考。

图3 转向节无缺陷处的一次(a)和多次(b)回波波形Fig.3 Waveforms of (a) primary and (b) multiple echos in defect- free place of the steering knuckle

2.1.2 蜂窝状缺陷处波形

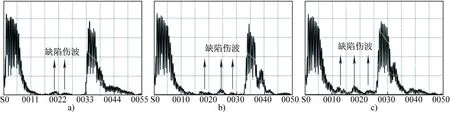

对转向节试样进行扫查,移动探头到缺陷处后,发现始波和底波之间出现缺陷波。稳定探头,调节增益,按下定量按钮,记录波形。对具有代表性的1、2、3号试样进行波形分析,记录的一次回波波形见图4。在同一位置将声程增大至150 mm,得到对应的多次回波波形见图5。

对于一次回波,如图4所示,在缺陷处,始波与底波之间出现多个缺陷波,缺陷波的波底宽大、波幅不高,主缺陷波附近有多个小缺陷波,同时由于缺陷对声波的散射,导致底波高度下降至低于始波。对于多次回波波形,如图5所示,与图3(b)中无缺陷处的波形相比,缺陷处的底波反射高度明显降低,可观察到的反射次数也减少。

图4 1号(a)、2号(b)和3号(c)试样缺陷处的一次回波波形Fig.4 Waveforms of primary echo in defective place of the samples No.1(a),No.2(b) and No.3(c)

图5 1号(a)、2号(b)和3号(c)试样缺陷处的多次回波波形Fig.5 Waveforms of multiple echos in defective place of the samples No.1(a),No.2(b) and No.3(c)

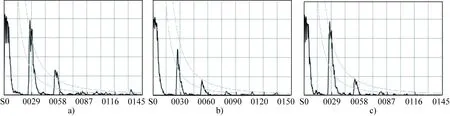

2.2 缺陷的超声定位及解剖验证

缺陷横向分布范围的确定。一般采用轨迹作图法[12](见图6)用直探头扫描,根据探头中心线移动的范围,描绘出缺陷的轮廓或分布范围。具体操作方法为:在确定探伤灵敏度后,对试样进行移动探测,缺陷波消失时停止移动,反复探测并记录缺陷波消失各点的轨迹,据此确定规定灵敏度下的缺陷范围。

缺陷纵向深度定位。通过轨迹作图法确定缺陷的横向范围,在该范围内移动探头,当缺陷波达到最高时,稳住探头并记录波形,根据波形图中缺陷波的横坐标,即可确定缩松处的深度。图6(b)中标注的3个位置即缺陷波最高点,可根据此位置确定缺陷处的深度。

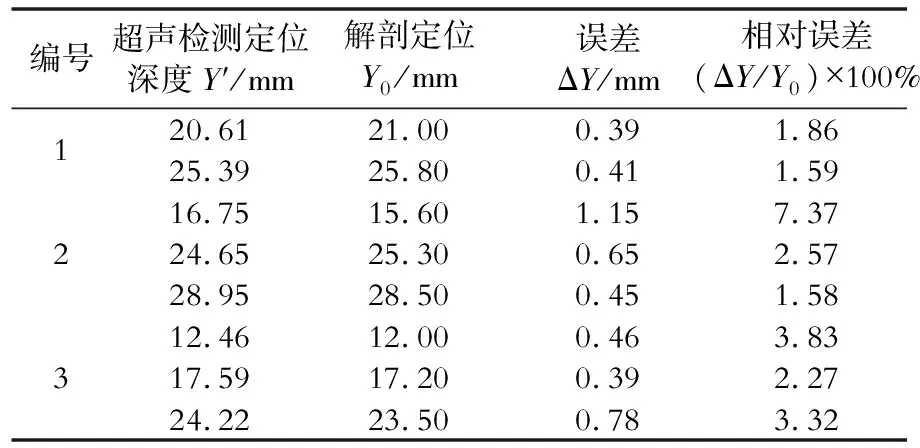

采用轨迹作图法确定了试样中缺陷的分布范围以后,通过波形图中的坐标,以主缺陷波的波峰位置为准,对缺陷深度进行定位。如图7所示,波形图有两个主缺陷波,其波峰位置分别为20.61和25.39 mm。解剖试样发现有蜂窝状缺陷,并以能观察到的尺寸最大的缺陷为准,测量确定其分别处于21.0和25.8mm深度处,与定位结果吻合。采用这一方法对3个试样中8个主要缺陷的定位结果进行统计,结果列于表2。表2表明,缺陷的超声检测定位数据与解剖数据一致。定位有一定的误差,平均为0.585 mm,平均相对误差为3.05%,可见铝合金铸件蜂窝状缺陷的超声定位结果较为准确。

图6 轨迹作图法的原理(a)及其应用(b)Fig.6 Principle of trajectory mapping method (a) and its practical application (b)

2.3 缺陷回波声压分析

根据超声波检测的规则反射体模型,蜂窝状缺陷是具有三维结构的气孔、缩松,可近似地看作球形缺陷,其他扁平状缺陷可近似地看作平面缺陷[13]。计算球形缺陷和平面缺陷回波声压的公式分别为[9]:

图7 根据主缺陷波波峰定位缺陷Fig.7 Positioning of the defect according to the peak of main defect wave

表2 缺陷的超声波定位和解剖检测结果Table 2 Results of ultrasonic and dissection testing for the defect position

(2)

(3)

式中:PF为缺陷反射声压,Pa;P0为起始声压,Pa;A为晶片面积,mm2;a为缺陷与晶片的距离,m;λ为声波波长,m;d为球形缺陷直径,mm;S为平面缺陷面积,mm2。

其他参数相同时,球形缺陷和平面缺陷的反射回声压均与缺陷尺寸成正比,球形缺陷反射回声压与直径成正比,平面缺陷的反射回声压与面积成正比。同时,回波高度与反射声压成正比,故缺陷尺寸大则波幅高,可根据波形图中主缺陷波的波峰对蜂窝状缺陷进行定位。

3 结论

(1)超声波检测能有效探测出铝合金铸件中的蜂窝状缺陷,通过一次回波和多次回波分析,可以对缺陷进行定性分析。

(2)铝合金铸件中蜂窝状缺陷的超声波检测的一次回波特征为:缺陷波的波底宽大、波峰不高、多个小缺陷波成撮分布,底波低于始波;多次回波特征为:底波反射高度明显降低,可观察到的反射次数也减少。

(3)可采用轨迹作图法确定缺陷的横向分布范围,利用波形中的缺陷波坐标确定缺陷深度范围,二者结合即可对蜂窝状缺陷进行准确定位。对8个缺陷位置进行定位及解剖验证,其平均误差为0.585 mm,平均相对误差为3.05%。

(4)铝合金铸件中蜂窝状缺陷的波形可用计算缺陷回波声压的公式表征,故可通过主缺陷波的波峰进行缺陷定位。