相控阵超声检测技术在碳纤维结构分层缺陷检测中的试验

2020-04-23张海兵杜百强

张海兵, 杜百强

(1.海军航空大学青岛校区 航空机械工程与指挥系,青岛 266041; 2.海军装备部,北京 100071)

碳纤维复合材料是目前应用最为广泛的先进复合材料之一,其中层压结构具有较高的比强度、比模量,综合性能良好,从而广泛应用在高性能飞机的关键结构中。碳纤维层压板是由两层或多层浸有树脂的碳纤维复合材料经由叠合、热压后合成的整体复合材料。通过调整层压结构铺层的取向和层数,可以满足设计上对材料强度和刚度上的要求,得到性能优良的结构材料,其拥有媲美金属钢材的强度,又由于多聚合物结构致密,吸水性和透气性小,故具有较强的抗腐蚀能力[1]。

碳纤维层压结构复合材料在生产过程与实际使用过程中会出现缺陷。特别是在使用过程中,由于结构所处环境因素与所承受应力载荷的影响,易产生分层缺陷,从而影响飞行安全。如某型飞机的无损检测手册中明确提出碳纤维层压结构单块分层面积不得大于150 mm2。

因此,对使用过程中的碳纤维层压结构复合材料进行无损检测,具有重要意义;对已经出现或者可能产生的缺陷进行检测,从而及时地进行修理或者换件,能够有效地保障碳纤维结构质量和性能要求,维护装备的使用安全。

1 相控阵超声检测原理

相控阵超声检测技术是常规超声检测技术的延伸,采用多个相互独立阵元晶片制成的阵列换能器,通过设置各阵元晶片的激励与接收超声波的延迟时间,改变超声波到达某点或某区域的相位关系,实现超声合成波束聚焦点和声束方位的变化,即声束的聚焦深度和偏转角度,便于对复杂结构的内部损伤进行检测[2]。

2 CIVA仿真检测

2.1 碳纤维层压材料的模型建立

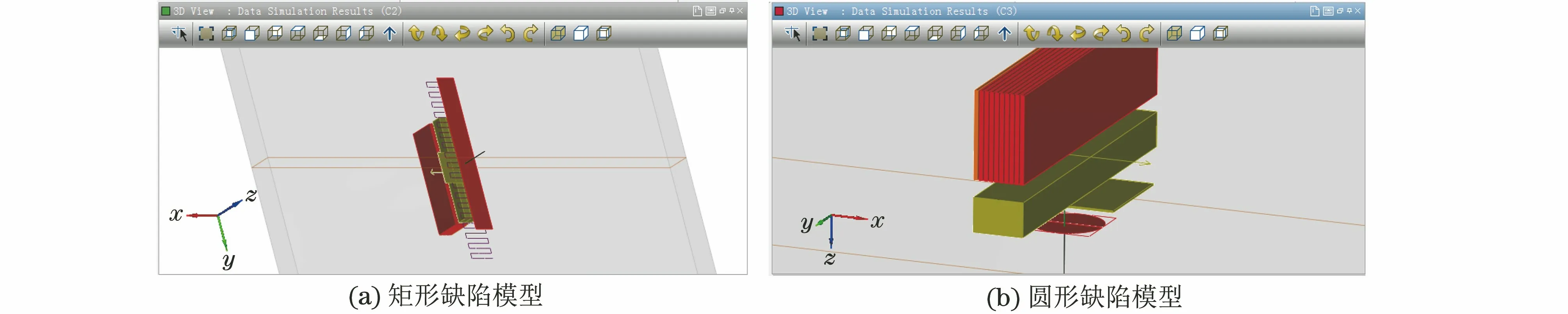

根据碳纤维层的实际厚度,在模型中设置碳纤维层的厚度为125 μm(设置为40层),总厚度为5 mm,长度为50 mm,宽度为50 mm,碳纤维材料密度为1 670 kg·m-3。在层压结构模型底部分别设置尺寸(长×宽)为30 mm×4 mm的长方形平底槽,直径为4 mm的圆形平底孔,检测深度随检测要求进行调节,模型结构如图1所示。

2.2 碳纤维层压模型的声场仿真

使用声场仿真模块进行相控阵声场计算,按照以下参数进行设置(见图2),晶片为4×4平面阵列,声波入射形式为纵波入射,纵波声速为3 000 m·s-1,入射角度为-20°20°,角度步进为1,步数为40;设置扫查起点,并调节合适的步进与步数以保证扫查区域完全覆盖缺陷面积;设置合适的计算空间,保证缺陷在计算空间内。考虑声波衰减影响,并分别使用1,3,5,7 MHz的激励频率进行仿真。

图1 碳纤维层压结构缺陷模型

图2 检测参数设置

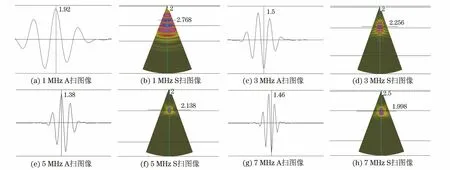

图3 深度为2 mm的φ4 mm圆形缺陷在探头不同发射频率下的检测图像

2.3 碳纤维层压模型的仿真结果分析

以深度为2 mm的φ4 mm圆形缺陷为例,分析其检测结果,研究探头发射频率对检测精度的影响。各频率下的检测图像如图3所示(各A扫图中的数字为超声波传播的时间,μs;S扫图中上面的数字表示缺陷图像中心在水平方向的坐标,mm;下面的数字为测量得到的缺陷深度,mm)。

超声波频率是影响超声波检测能力的重要因素,很大程度上决定了超声波的检测能力。超声波频率高时,能量集中,产生的波长短、声束窄、分辨力较好,更容易检测出小尺寸的缺陷[3],但是高频率具有扫查范围小的不足,仅能够发现声束轴线附近的缺陷。当超声波的频率较低时,能量不集中,产生的波长较长,声束较宽、扩散角大,导致分辨力较弱,不能够很好地识别小缺陷,但是其优点在于扫查空间较大,而且在材料中传播的衰减小,具有比较强的穿透能力。因此,对探头频率上限的选择主要取决于衰减和回波信号的大小;而对下限的选择则应考虑检测灵敏度、脉冲宽度和分辨率等因素。

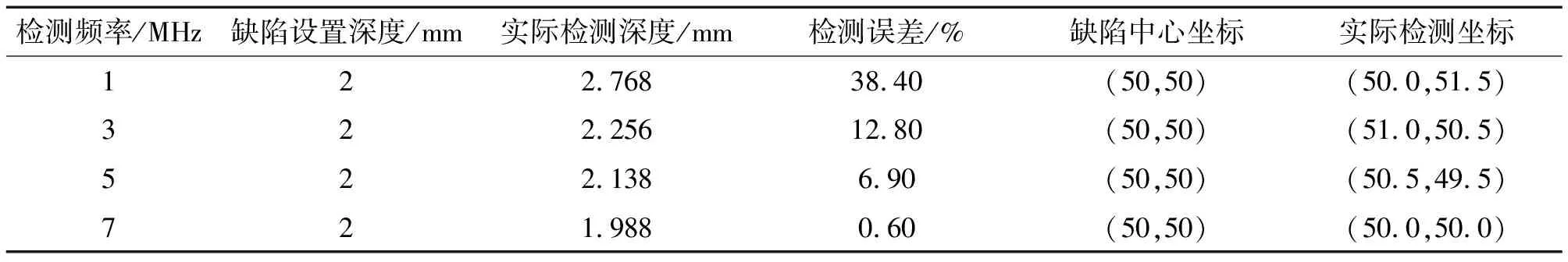

根据仿真结果可以清楚地发现,检测频率越高,检测误差越小、检测精度越高、检测效果越好,不同频率下的检测参数与实际参数如表1所示。其中检测频率达到7 MHz时,检测结果与实际缺陷参数基本相符。因此选定7 MHz的探头检测频率作为碳纤维复合材料的最佳检测频率。

表1 不同频率下的检测参数与实际参数

根据超声波传播原理,高频(1 MHz10 MHz)超声波脉冲在传播过程中,其频率越高,在介质中的衰减越明显。因此,当缺陷深度增加时,超声波脉冲在介质中的衰减也将增大,脉冲能量减弱,进而对检测精度产生影响。因此,若缺陷深度超过一定限度,导致检测误差过大时,应当考虑更换较低的检测频率,以减小衰减对检测精度的影响[4]。

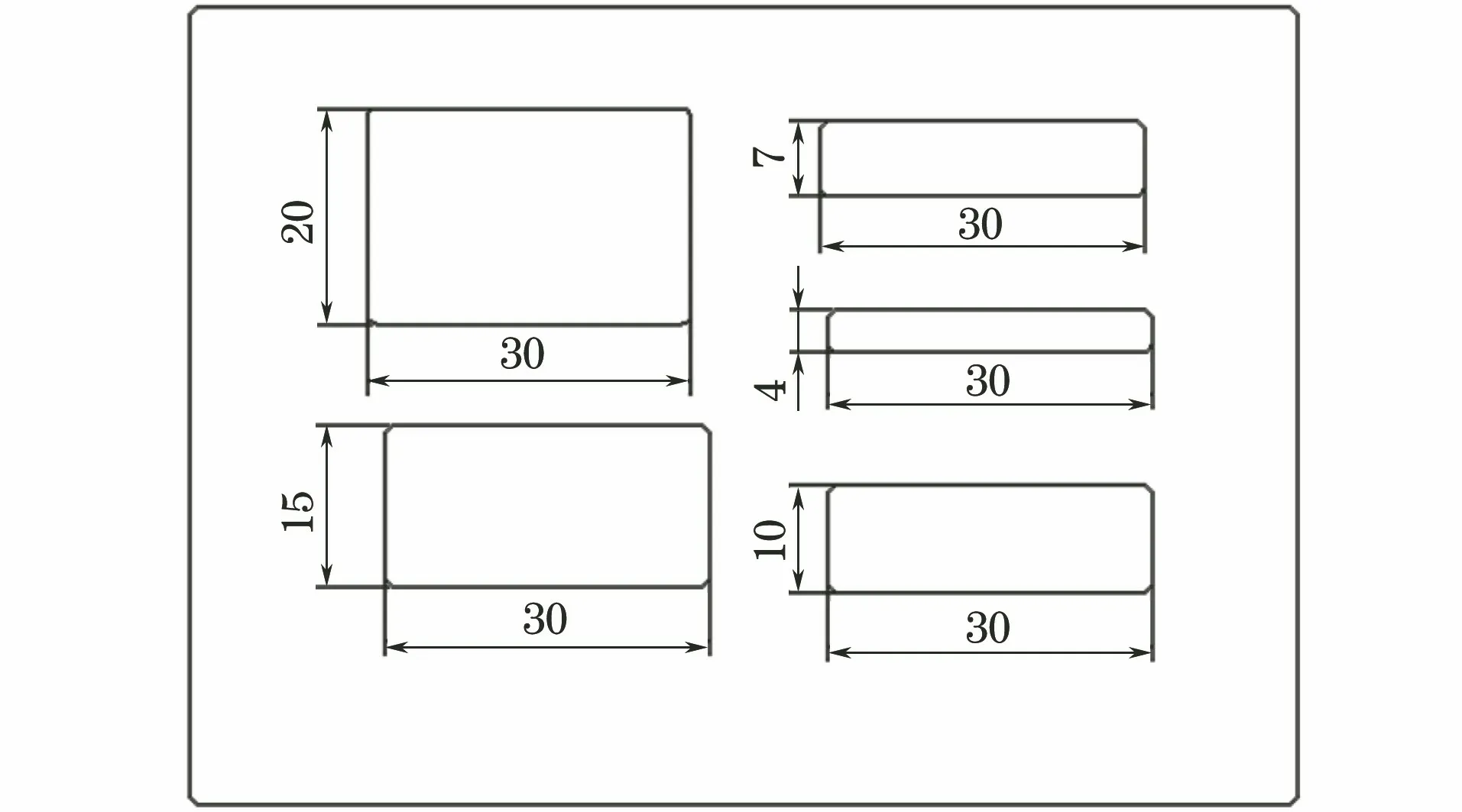

3 试件设计制作

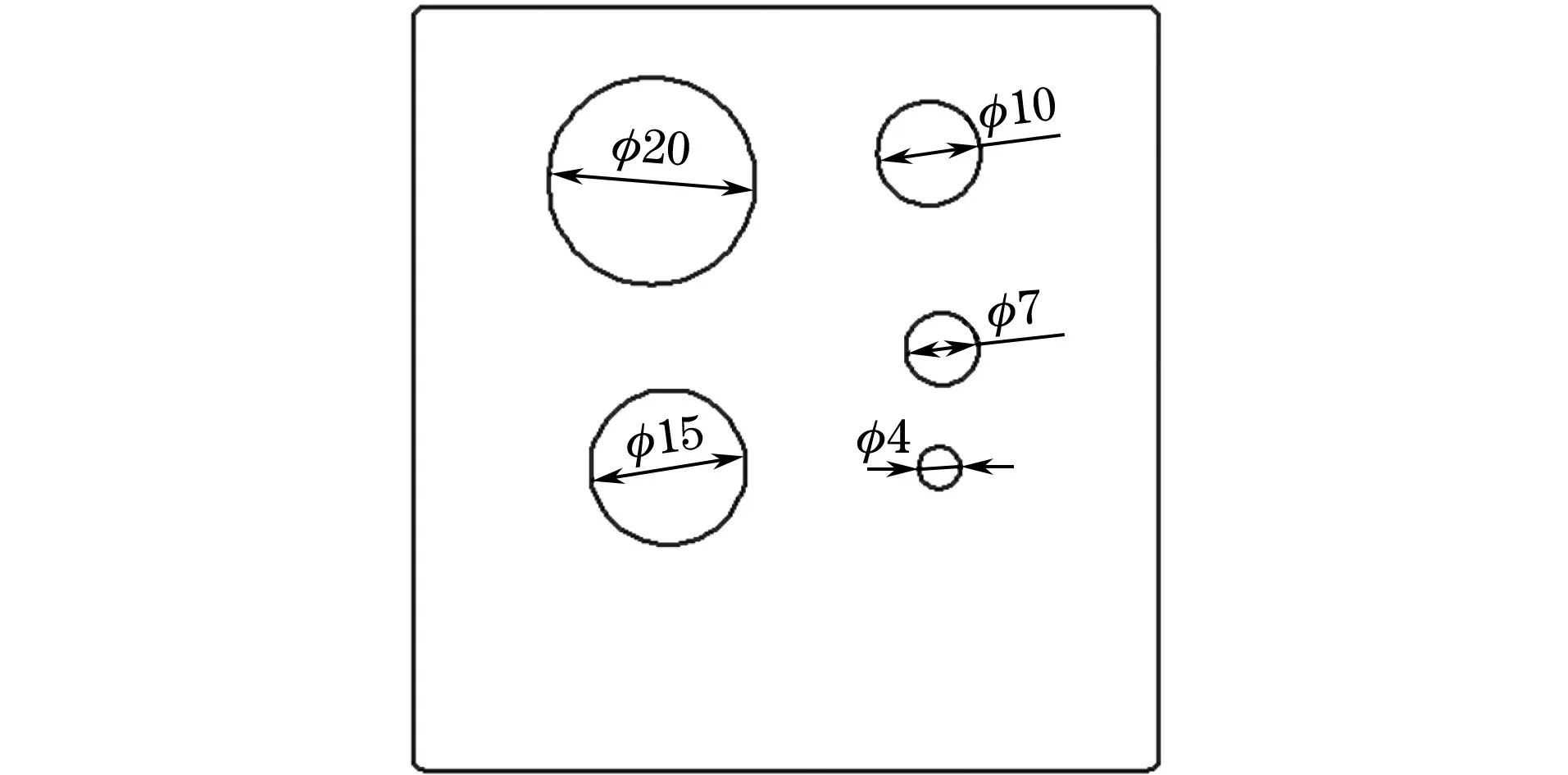

依据GJB 1038.1A-2004 《纤维增强复合材料无损检测方法 第1部分 超声波检测》设计试件中缺陷的尺寸和位置。试件中设计了多种尺寸的长方形平底槽和圆形平底孔模拟分层缺陷。长方形平底槽结构示意如图4所示,圆形平底孔结构示意如图5所示。

图4 长方形平底槽结构示意

图5 圆形平底孔结构示意

分层缺陷可采用在铺层之间添加厚度为20 μm的聚四氯乙烯薄膜来制作;当制作温度、压力等原因造成单层聚四氯乙烯薄膜难以检测时,应采用两层同样厚度、大小,且圆周闭合、中间带有空气隙的聚四氯乙烯来制作。

参考标准,缺陷的深度分别为被测试件厚度的1/4、1/2和3/4,试件厚度为4 mm,即平底孔深度设计为1,2,3 mm,然后按图纸尺寸对试件进行缺陷加工。

4 相控阵超声检测试验

4.1 试验过程

试验仪器采用OmniScan MX便携式相控阵超声检测仪,探头选用检测频率为7 MHz的相控阵硬面直接接触式直探头。

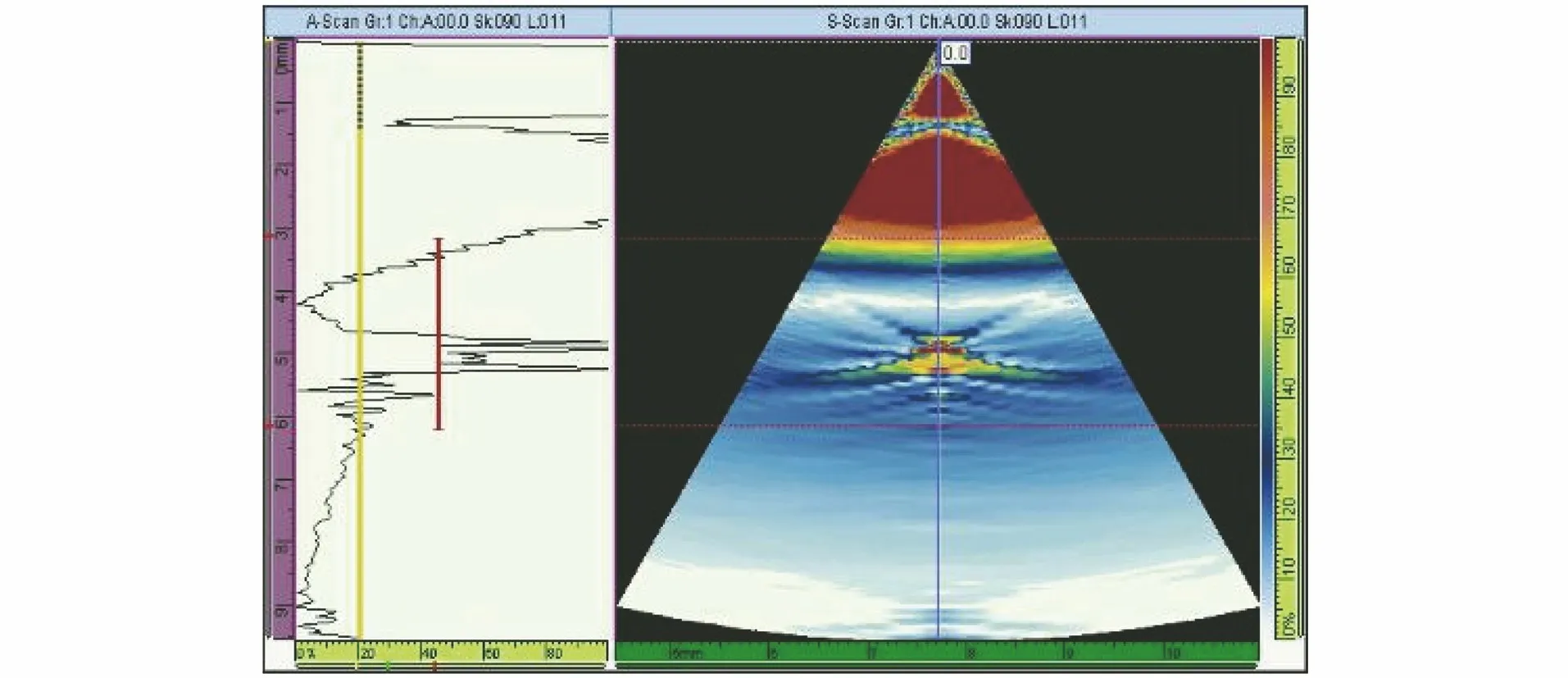

首先对被检材料进行定义,选择被检材料的几何尺寸,其类型选择为平板,定义厚度为5 mm,材料种类设置为碳纤维。选择手动相控阵检测方式,并选用A扫描与S扫描方式的汇总图进行显示。调整探头匹配频率参数,依据CIVA仿真中的参数信息,设置相控阵声束在被测试件中的声速等参数。探头置于空气中的显示图像如图6所示;将探头处涂抹适量耦合剂,后使用检测探头对被检试件表面进行扫查,试件完好处的检测图像如图7所示。

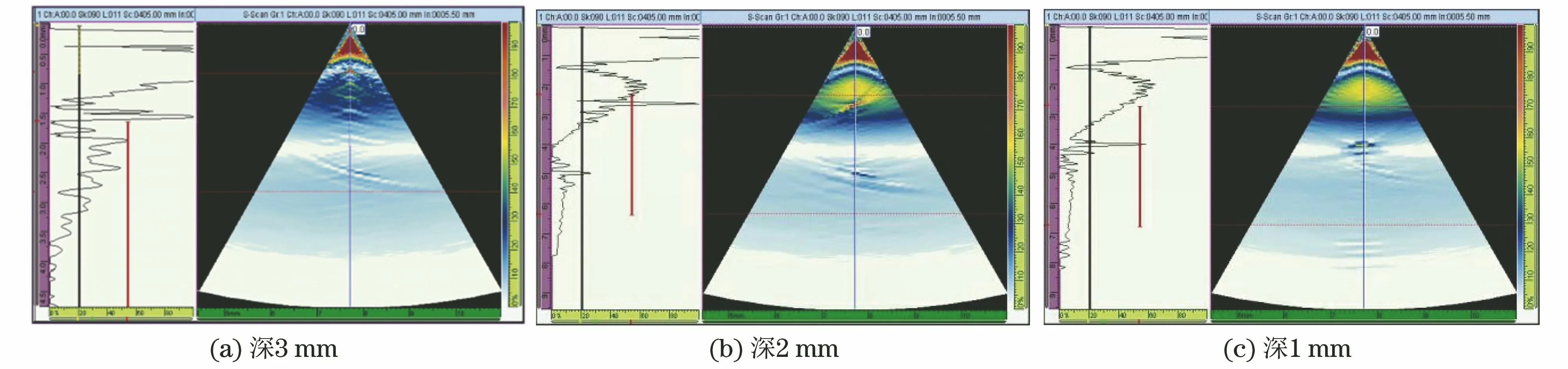

不同深度的φ4 mm缺陷的检测图像如图8所示。

不同深度的30 mm×4 mm缺陷检测图像如图9所示。

图6 全频段空气接收显示图像

图7 正常区域的检测图像

图8 不同深度的φ4 mm缺陷检测图像

图9 不同深度的30 mm×4 mm缺陷检测图像

4.2 检测结果分析

通过对检测结果中的A扫显示波形进行分析可以发现,利用相控阵探头检测的波形杂波较多,对缺陷的判定识别有一定影响。

这是因为在检测前的参数设置中,将接收频率设置为了接收全频率波段(0.5 MHz~19.0 MHz),使得在接收超声回波的过程中,也接收了大量杂波,影响了缺陷信号的接收与识别。如果选择单一频率进行滤波接收,杂波会明显减少,检测响应波形更加清晰可辨,后期应考虑对检测信号进行滤波处理。

对S扫显示图像进行分析,接收频率设置为接收所有频率时,对于位置较深的缺陷,可以较为清晰地观测到缺陷响应图像;但当检测近表面缺陷时,接收各频率(高频与低频)信号幅值会覆盖到缺陷响应图像[5]。对参数进行调整,选择单一频率(这里选择与探头频率一致的7 MHz作为接收器频率),若适当降低增益、提高抑制,可以发现检测图像杂波明显减少,能够较为清晰地识别出缺陷响应。可以推断,在同一深度下,不同面积的分层检测图像也有很大区别,面积大时,A扫描中观察到的反射回波幅值更高,S扫描中缺陷处会有更明显的红色。因此,相控阵超声检测也可以进行分层面积的判断。

5 结语

对碳纤维层压结构进行CIVA仿真检测,并制作试件进行检测试验,结果表明,相控阵超声检测技术对于碳纤维层压结构的检测具有可视化好,可进行定量检测的优点,能有效应用于碳纤维层压结构分层缺陷的检测中,可准确定位分层的位置,也可进行分层面积的大致测量,适合外场条件下的原位检测。