高磷含量皮革阻燃剂的合成与应用

2020-04-23汪俊超陈晓婷程宝箴唐旭东

汪俊超,陈晓婷,程宝箴,唐旭东

(天津科技大学化工与材料学院,天津300457)

在人们日常生活当中,常常能见到许多天然皮革制品,如常用的服饰皮具、汽车飞机用革以及家庭常用的沙发等[1-2].这些天然皮革制品在日常生活中得到广泛应用,不仅是由于科技水平的提高,更是由于天然皮革优异的特性[3-4].但是,在制备天然皮革制品时,由于皮革的加工工艺的特殊性,需要在加工过程中加入许多可燃的助剂,这便导致皮革更易燃烧.然而,皮革的易燃特性,并未引起人们的充分关注.皮革制品在燃烧过程中产生的危害性气体(NO、SO2、CO)及烟雾,会对人们的生命健康造成更大的危害[5-7].因此,目前亟需解决的问题是如何提高皮革制品的抗燃性能.

提高皮革制品阻燃效果最有效的方法是加入阻燃剂.市面上常见的阻燃剂主要有无机阻燃剂、卤系阻燃剂、磷系阻燃剂及膨胀型阻燃剂[8].但是,在皮革制品燃烧过程中卤系阻燃剂会产生大量毒性强且腐蚀性大的卤化氢气体,对人的生命健康危害较大;无机阻燃剂使用添加量大且与皮革的相容性很差,会影响皮革的使用性能[9].因此,环保、毒性小、阻燃高效的膨胀型阻燃剂得到了科研工作者的广泛关注.例如,Gao 等[10]设计合成一种新型P-N 型结构的阻燃剂,并将其用在环氧树脂中,不仅提高了环氧树脂的阻燃性能,而且降低了环氧树脂的烟密度.与传统的阻燃剂相比,本文合成的阻燃剂解决了与皮革胶原蛋白结合的难题,而且阻燃效果更好.

双羟甲基甲基氧化磷(BMPO)活性官能团较多,与皮革有较好的相容性,其磷含量高达25%,故将其与磷酸、三聚氰胺反应制备高磷含量皮革阻燃剂.

1 材料与方法

1.1 材料

甲苯、三乙胺、磷酸、三聚氰胺、质量分数为37%的甲醛水溶液、亚硫酸氢钠、磷酸、碳酸氢钠、碳酸钠、甲酸,分析纯,天津市江天化工技术有限公司;无水乙醇,工业级,天津市景泓鑫商贸有限公司;双羟甲基甲基氧化磷(BMPO),工业级,上海昊化化工有限公司;蓝湿革,无极县康惠达皮革有限公司.

TENSOR 型傅里叶变换红外光谱仪,德国Bruker 公司;UNICUBE 型元素分析仪,德国Elementar 公司;COI 型氧指数燃烧测定仪,莫帝斯燃烧技术(中国)有限公司;TG209F1 型热失重分析仪,德国耐驰仪器制造有限公司;CZF-5 型水平垂直燃烧仪,北京北广精仪仪器设备有限公司;SU3500 型扫描电子显微镜,日本Hitachi 公司;控温比色转鼓,盐城世标皮革机械有限公司.

1.2 阻燃剂的制备

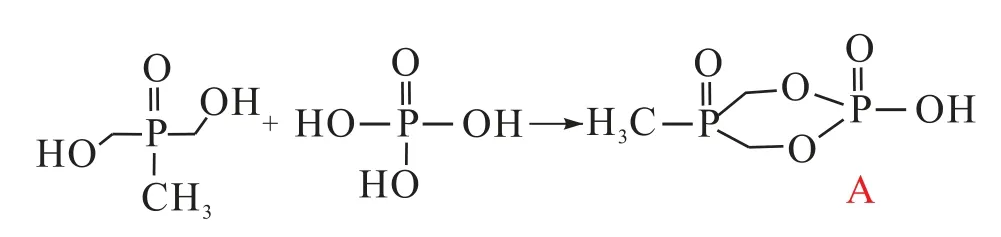

(1)取定量的磷酸、双羟甲基甲基氧化磷、催化剂和甲苯(带水剂)加入150 mL 的三口烧瓶中,机械搅拌下缓慢升温至120 ℃,反应3 h;冷却至室温,过量双羟甲基甲基氧化磷和甲苯通过减压除去后,得到淡黄色化合物(A).上述合成路线如下:

(2)在上述体系中,加入定量用乙醇分散好的三聚氰胺于三口烧瓶中.在80 ℃ 下反应4.5 h,抽滤、水洗3 次,120 ℃下真空干燥10 h,得到化合物B.上述合成路线如下:

(3)取定量的化合物B、质量分数为37%的甲醛水溶液和催化剂,加入三口烧瓶中,加入蒸馏水作分散剂,同时在搅拌状态下,用质量分数5%NaOH 溶液将pH 调节至8.5,缓慢升温至80 ℃,反应1 h,得无色透明液体(化合物C).上述合成路线如下:

(4)将上一步产品冷却至50 ℃,缓慢加入亚硫酸氢钠溶液,调节pH 至8,之后在65 ℃下反应2.5 h,得到水溶性较好的化合物D.上述合成路线如下:

1.3 阻燃皮革的加工工艺

将皮革阻燃剂在皮革加工工艺的复鞣阶段加入,以观察该阻燃剂对皮革的阻燃效果[2].而添加阻燃剂(改性HPPMS)的质量分别是皮革质量的0%、1%、2%、4%、6%和8%,其制成的皮革制品分别编号为1#、2#、3#、4#、5#、6#.

1.4 表征与性能测试

通过红外光谱仪对产物的分子结构进行表征;使用元素分析仪对产物进行元素分析;采用ASTMD 2863-77 标准进行极限氧指数(LOI)测定,样品尺寸140.0 mm×52.0 mm;根据ALCA Method E 50 标准进行垂直燃烧测试(UL 94),样品尺寸317.5 mm×51.0 mm;热失重分析升温速率10 ℃/min,N2流量100 mL/min,温度范围30~650 ℃;力学性能分析根据QB/T 2710—2005《皮革·物理和机械试验·抗张强度和伸长率的测定》进行测试,样品尺寸110 mm×25 mm;将阻燃皮革试样的燃烧残炭表面喷金,采用加速电压为15 kV 的扫描电镜对残余炭层进行形貌观察.

2 结果与讨论

2.1 红外光谱分析

化合物A 的红外光谱如图1 所示.由图1 可知:在3 429 cm-1处为—OH 的特征峰,说明化合物A 中有—OH 的存在;1 315 cm-1为双环P=O 的特征峰,1 213 cm-1处为磷酸酯的P=O 的特征峰;1 104 cm-1、951 cm-1处为磷酸酯中双环P—O—C 的特征峰.由以上结果可知合成过程中有磷酸酯(化合物A)的生成.

图1 化合物A的FTIR谱图Fig.1 FTIR spectrum of compound A

化合物B 的红外光谱如图2 所示.

图2 化合物B的FTIR谱图Fig.2 FTIR spectrum of compound B

由图2 可知:3 300~3 500 cm-1处是—NH2的特征峰,3 000~3 300 cm-1处是—的伸缩振动峰,说明三聚氰胺参与反应;1 673 cm-1处为—C=N 的伸缩振动峰;1 263 cm-1处为磷酸酯中P=O 的特征峰,1 055 cm-1、961 cm-1处为双环P—O—C 的伸缩振动峰,说明磷酸酯参与反应,这些特征峰可以说明合成了HPPMS.

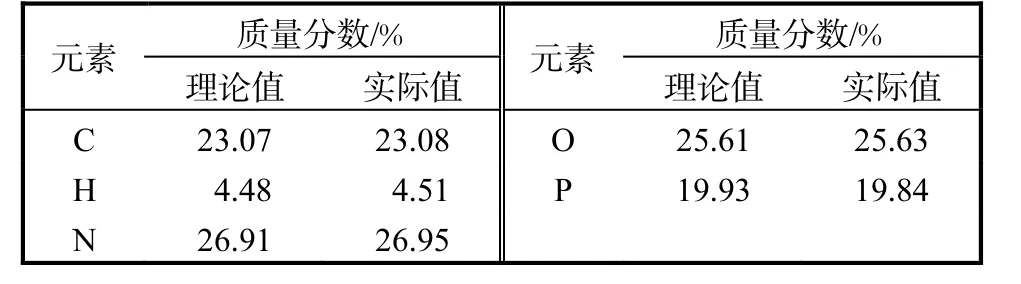

2.2 元素分析

化合物B 的元素分析结果见表1.由表1 可知:产物中的各元素的理论值与实际值很接近,这进一步证明化合物B 为HPPMS.

表1 化合物B的元素分析结果Tab.1 Elemental analysis of compound B

2.3 改性HPPMS的热稳定性

通过热重分析来考察改性HPPMS(化合物D)的热稳定性,改性HPPMS 的TGA 及DTG 曲线如图3所示.由图3 失重曲线可以看出,改性阻燃剂主要有三段明显的失重变化:第一段在180~220 ℃,主要是磷酸酯的分解;第二段在230~300 ℃,主要是阻燃剂上的羟甲基和磺甲基的分解;第三段在300~380 ℃,主要是三聚氰胺的分解.皮革的分解温度从350 ℃开始,而185 ℃为该阻燃剂的起始分解温度,最大失重速率下的分解温度(Tmax)在336.43 ℃,先于皮革分解,满足了皮革阻燃技术要求.

图3 改性HPPMS的TGA及DTG曲线Fig.3 TGA and DTG curves of modified HPPMS

2.4 阻燃皮革的热稳定性

阻燃皮革试样的TGA 曲线如图4 所示.从图4中可以看出,加入阻燃剂的皮革的起始分解温度与平行样(1#)几乎没有多大改变,而加入阻燃剂会提高阻燃皮革的残余量.从图4 还可以看出,在25~100 ℃时,皮革有少量损失,主要是皮革中的水分和少量的低相对分子质量的分子随升温蒸发所致.阻燃剂和部分皮革在100~350 ℃期间分解.另外,与蓝湿皮相比,随着改性HPPMS 的用量的增加,阻燃皮革试样的质量损失率逐渐减小.这是由于该改性HPPMS是一种高磷含量磷酸酯三聚氰胺盐,在 100 ~350 ℃,随着不断升温,达到阻燃剂的分解温度后,键能较弱的P—O 键会发生断裂,生成磷酸以及偏磷酸;这些分解的酸会使皮革胶原纤维脱水,并且会不断地进行交联,形成致密炭层.同时,阻燃剂在高温下分解成的NH3会降低可燃性气体的浓度和带走部分热量,因此对皮革起到阻燃作用.皮革主要成分的分解在350~650 ℃,在这个温度范围内主要是形成的多孔炭层起到阻燃作用,且随着阻燃剂添加量的增大,形成的炭层越来越致密,所以阻燃剂添加量越大的皮革质量剩余率越高.

图4 阻燃皮革试样的TGA曲线Fig.4 TGA curves of flame-retardant leather

此外,由表2 可以直观地看出,阻燃剂添加量为皮革质量的 8%时,可以使皮革的剩余质量从23.32%提高到30.29%.因此可知,该改性HPPMS对皮革交联成炭具有较好的促进作用.

表2 阻燃皮革试样的TGA数据Tab.2 TGA data of flame-retardant leather samples

2.5 皮革的阻燃性能

由表3 可知:加入改性HPPMS 的皮革的极限氧指数得到了明显提升,而且增大阻燃剂的比例,氧指数增加得越明显,添加皮革质量6%的改性HPPMS可以使皮革LOI 达到34.6%.同时,随着阻燃剂量的增加,垂直燃烧的有焰燃烧和无焰燃烧时间都不断下降,且达到了 UL 94 V-0 级别.因此,加入改性HPPMS 会明显提高皮革的阻燃性.

表3 阻燃皮革的阻燃性能Tab.3 Flame retardant properties of flame retardant leather samples

2.6 阻燃皮革的成炭微观形貌

图5 为阻燃皮革燃烧后残炭的SEM 图像.

图5 样品燃烧后的SEM图像Fig.5 SEM photographs of samples after combustion

由图5 可知:皮革试样燃烧后形成炭层的致密性随着阻燃剂的添加量增加而增加,但是与未添加阻燃剂的皮革试样相比,未添加阻燃剂皮革试样残炭的纤维分布稀疏,且没有孔洞炭层形成.同时,随着阻燃剂添加量的增加,皮革试样燃烧后形成的孔洞越来越致密.这是由于阻燃剂在燃烧的过程中,高含磷磷酸酯三聚氰胺盐会分解成磷酸和偏磷酸,这些分解生成的酸会使皮革的胶原蛋白失水炭化,这些脱去的水蒸发促进炭层交联,且越来越致密;同时阻燃剂会继续分解成不可燃的气体(NH3、CO2等),这些不可燃的气体会使炭层膨胀,致密性提高.这些阻燃剂分解形成的特殊孔洞结构不仅会隔绝氧气,同时也会阻碍热量继续向内部可燃材料的传递,因此对皮革的阻燃效果明显.

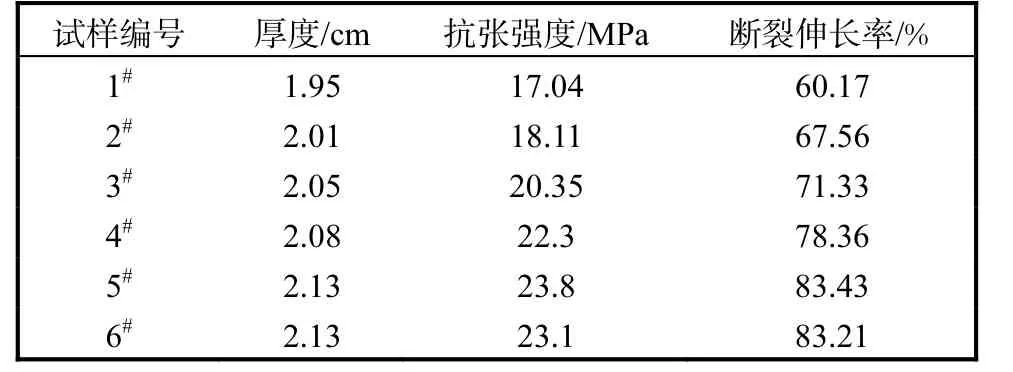

2.7 阻燃皮革的力学性能

皮革试样力学性能数据见表4.从表4 可知:随着阻燃剂添加量的增大,皮革的抗张强度、断裂伸长率和厚度呈递增趋势.当阻燃剂的添加量为皮革质量6%时,力学性能和厚度达到最大,之后趋于平衡.这主要是因为改性HPPMS 上有羟基、磺甲基和氨基等活性基团,在皮革鞣制过程中,这些活性基团会与胶原分子上的羧基、氨基和酰胺基团等产生大量的氢键和盐键结合,从而增强了皮革纤维的强度;但是过多的阻燃剂加入皮革中后,只会简单地堆积在皮革纤维之中,会破坏皮革纤维之间的分子间作用力,因此导致皮革力学性能的降低,同时该阻燃剂具有复鞣效果,所以会增加皮革的厚度.

表4 皮革试样力学性能数据Tab.4 Mechanical performance data of leather samples

3 结 论

采用磷酸、双羟甲基甲基氧化磷和三聚氰胺制备了一种高磷含量阻燃剂HPPMS,然后进行羟甲基化和磺甲基化改性,得到水溶性好且透明的溶液,并将其在皮革的复鞣工艺段加入,得到阻燃皮革,进行阻燃测试.结果发现添加皮革质量6%的改性HPPMS使皮革的LOI 从26.7%增加至34.6%,同时达到了垂直燃烧的V-0 等级,抗张强度和断裂伸长率分别达到了23.8 MPa 和83.43%.这些结果表明该阻燃剂对皮革有较好的阻燃作用,同时能改善皮革的力学性能.