双列圆锥滚子轴承隔圈计算及配制方法

2020-04-22冯西友王兆亮张明月吕克明

冯西友,王兆亮,张明月,吕克明

(山推工程机械股份有限公司,山东 济宁 272073)

圆锥滚子轴承具有可承受径向载荷及轴向载荷,承载能力大且便于安装和拆卸等特点,在传动系统中有广泛应用。由于单个圆锥滚子轴承只能承受单向轴向力,为改善其受力情况,往往成对使用。对于这种成对使用的圆锥滚子轴承,为避免由于装配误差、过盈配合、热变形等造成的游隙损失导致轴承被挤死[1],需要在轴承的内圈之间或外圈之间设计隔圈以保证其轴向间隙。本文针对常用的几种圆锥滚子轴承组合形式,介绍了隔圈宽度的计算方法和内、外隔圈配制的方法及流程。

1 “背对背”组合轴承隔圈的计算及配制方法

“背对背”组合是指圆锥滚子轴承外圈大端面相对的一种轴承组合方式,如图1所示。该类轴承一般是固定外挡圈,配制内隔圈。

图1 “背对背”组合示意图

1.1 “背对背”组合轴承内隔圈宽度尺寸及上下偏差计算

计算内隔圈宽度基本尺寸

式中 L0_n——内隔圈宽度基本值;

T1_b、T2_b——单个圆锥滚子轴承实际宽度;

B1_b、B2_b——单个圆锥滚子轴承内圈宽度;

W——外挡圈宽度。

计算轴承所需的轴向内部游隙

式中 Δa——轴向内部游隙;

Δr——径向内部游隙;

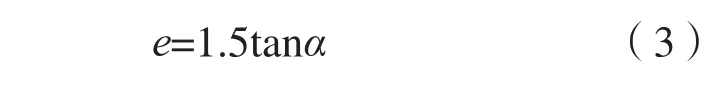

α—— 接触角,圆锥滚子轴承接触角示意图如图2所示;

e—— 轴承判断系数,标准轴承可按轴承手册查得。对非标圆锥滚子轴承

图2 圆锥滚子轴承接触角示意图

计算内隔圈宽度上偏差

式中 ΔL_nmax—— 内隔圈宽度上偏差,文中如无特别说明,所有的偏差值均为带有正负号的代数值,下同;

Δ1Tsmax、Δ2Tsmax—— 轴承1、轴承2实际宽度上偏差;

Δ1Bsmin、Δ2Bsmin—— 轴承1、轴承2内圈宽度下偏差;

Δwmax——外挡圈宽度上偏差;

Δamax——轴向内部游隙最大值。计算内隔圈宽度下偏差

式中 ΔL_nmin——内隔圈宽度下偏差;

Δ1Tsmin、Δ2Tsmin—— 轴承1、轴承2实际宽度下偏差;

Δ1Bsmax、Δ2Bsmax—— 轴承1、轴承2内圈宽度上偏差;

Δwmin——外挡圈宽度下偏差;

Δamin——轴向内部游隙最小值。

1.2 “背对背”组合轴承内隔圈配制方法及流程

“背对背”组合轴承内隔圈的配制方法及流程如下:

(1)加工轴承外挡圈工装,宽度为外挡圈宽度标准值W。

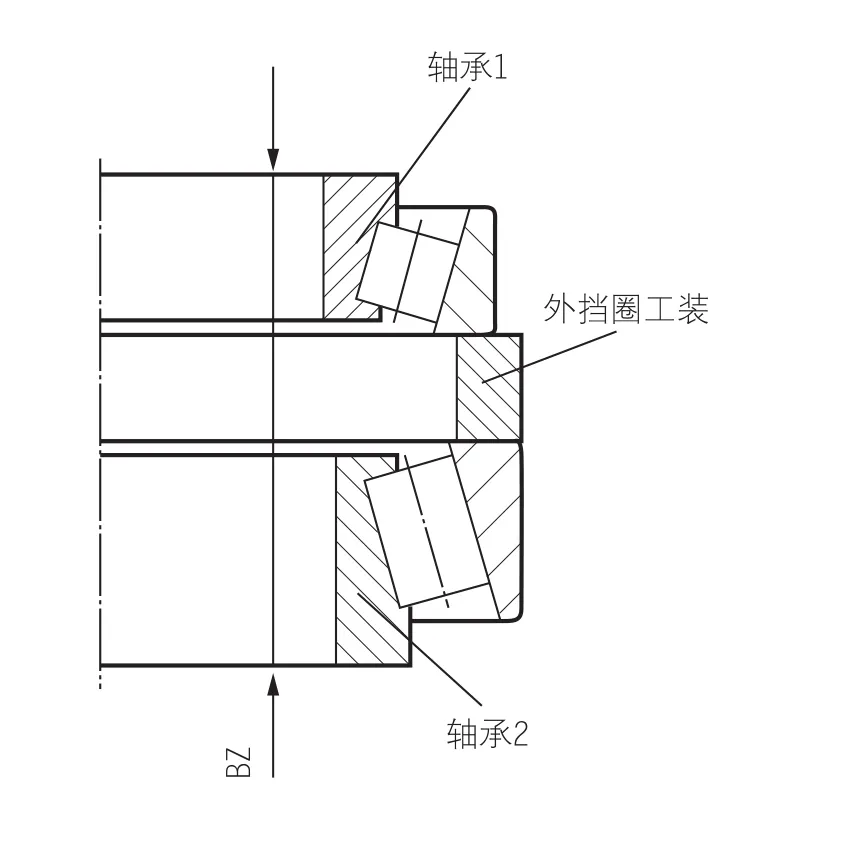

(2)将两轴承和外挡圈工装组装好,如图3所示,测量组合轴承内圈的总宽度BZ。

图3 轴承与外挡圈工装装配示意图

为保证此时的轴承处于零游隙状态,在测量内圈总宽度时应施加相应载荷,并用手转动轴承,使滚子与滚道及外圈之间有正确的接触[2]。施加载荷的大小:D≤90mm时,施加载荷为0.1kN,D为轴承外径,下同;90<D≤240mm时,施加载荷为0.3kN;D>240mm时,施加载荷为0.5kN。

(3)分别测量单个轴承内皮宽度B1、B2。

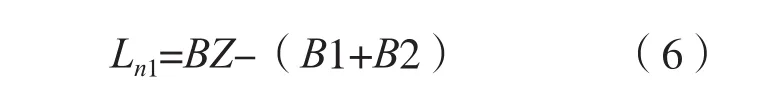

(4)计算未考虑轴向间隙及外挡圈公差时的内隔圈宽度

(5)计算考虑轴向游隙时的内隔圈宽度

式中 Ln2——考虑轴向游隙时的内隔圈宽度;

Δasn—— 实际轴向游隙,对于“背对背”安装的轴承,受热时轴承游隙增大,故实际轴向游隙可取中值。

(6)测量外圈挡肩的实际宽度Ws。

(7)根据外圈挡肩的实际宽度修正内隔圈宽度值

Ln3即是配制的内隔圈的实际宽度值。

2 “面对面”组合轴承隔圈的计算及配制方法

“面对面”组合是指圆锥滚子轴承外圈小端面相对的一种轴承组合方式,如图4所示。该类轴承一般是内圈贴合,配制外隔圈。

图4 “面对面”组合示意图

计算外隔圈宽度基本尺寸

式中 L0_w——外隔圈宽度基本值;

T3_m、T4_m——单个圆锥滚子轴承实际宽度;

C3_m、C4_m——单个圆锥滚子轴承外圈宽度。

计算外隔圈宽度上偏差

式中 ΔL_wmax——外隔圈宽度上偏差;

Δ3Tsmax、Δ4Tsmax—— 轴承3、轴承4实际宽度上偏差;

Δ3Csmin、Δ4Csmin—— 轴承3、轴承4外圈宽度下偏差;

Δamax——轴承轴向游隙最大值。计算外隔圈宽度下偏差

式中 ΔL_wmin——外隔圈宽度下偏差;

Δ3Tsmax、Δ4Tsmax—— 轴承3、轴承4实际宽度下偏差;

Δ3Csmax、Δ4Csmax—— 轴承3、轴承4外圈宽度上偏差;

Δamin——轴承轴向游隙最小值。

“面对面”组合轴承的内圈直接贴合,没有内挡圈,因此不必制作内挡圈工装。外隔圈的配置方法和流程与“背对背”组合轴承内隔圈的配置方法及流程类似。

(1)将两轴承按装配关系组装好,测量组合轴承外圈的总宽度CZ,如图5所示。

图5 测量轴承外圈总宽度

为保证轴承处于零游隙状态,应施加相关载荷,施加载荷的大小与配置“背对背”组合轴承内隔圈时相同。

(2)分别测量单个轴承外皮宽度C1、C2。

(3)计算未考虑轴向间隙时的外隔圈宽度

(4)计算内隔圈实际宽度

式中 Δasw—— 实际轴向游隙,对于“面对面”安装的轴承,受热时轴承游隙减小,故实际游隙宜取轴向游隙的中上值。

Lw2即是配制的外隔圈的实际宽度值。

3 计算实例

3.1 “背对背”组合轴承内隔圈计算实例

以某型号推土机传动系统用“背对背”组合圆锥滚子轴承为例,计算其内隔圈宽度及上下偏差。组合轴承相关参数如下:

轴承1型号:GB297-30218,C3游隙,0级精度。

轴承2型号:GB297-32219,C3游隙,0级精度。

轴承外圈之间轴肩宽度20±0.05mm。

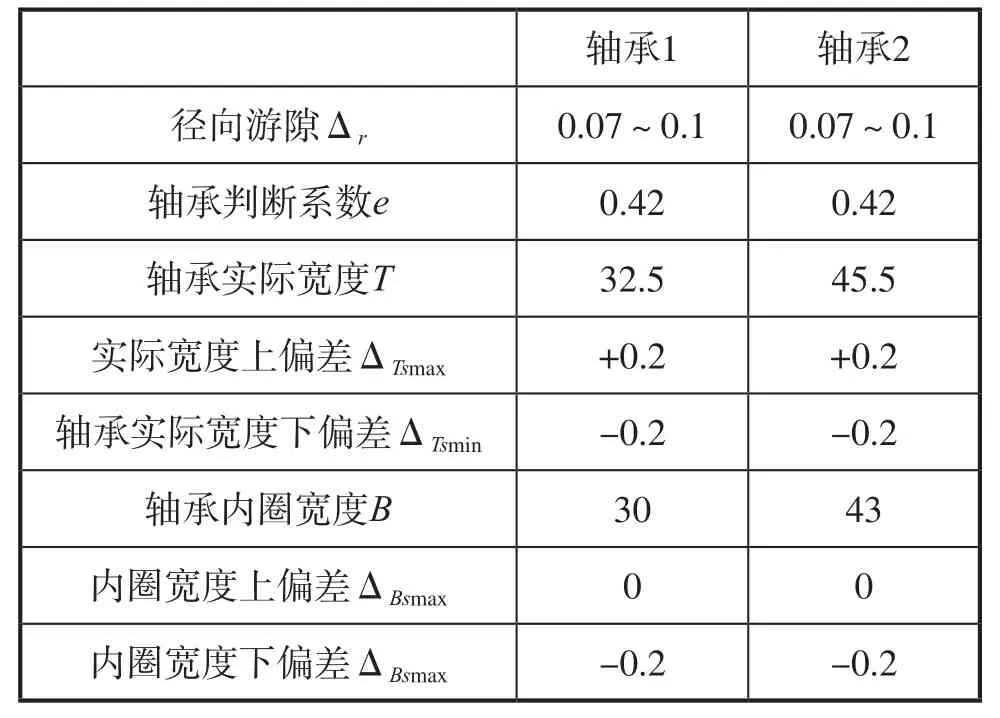

根据轴承手册,查得轴承相关参数如表1所示[3]。

表1 轴承1、2相关参数

将上述各数据带入相关公式,得内隔圈宽度的基本尺寸L0_n=25mm;轴承的轴向游隙Δa=0.25~0.36mm;内隔圈的上偏差ΔL_nmax=1.21mm;内隔圈的下偏差ΔL_nmin=-0.2mm。

3.2 “面对面”组合轴承内隔圈计算实例

以某型号推土机传动系统用“面对面”组合圆锥滚子轴承为例,计算其外隔圈宽度及上下偏差。组合轴承相关参数如下:

轴承3、轴承4型号:GB297-30217,C3游隙,0级精度。

根据轴承手册,查得轴承相关参数如表2所示。

将上述各数据带入相关公式,得外隔圈宽度的基本尺寸L0_w=13mm;轴承的轴向间隙Δa=0.25~0.36mm;外隔圈宽度上偏差ΔL_wmax=1.16mm;外隔圈宽度下偏差ΔL_wmin=-0.15mm。

表2 轴承3、4相关参数

4 结束语

轴承隔圈的配制对于保证双列圆锥滚子轴承的轴向游隙,避免轴承因装配误差、过盈量及热变形等导致轴承挤死,提高轴承使用寿命具有重要的现实意义。本文对圆锥滚子轴承“背对背”、“面对面”两种组合形式的隔圈宽度尺寸及公差的计算及隔圈配制的具体方法及流程进行了总结,并以国内某型号推土机用轴承为例,给出了两类组合圆锥滚子轴承隔圈宽度及公差的计算实例,为该类轴承隔圈的设计计算、配制提供了借鉴与参考。