油缸驱动式管片搬运系统的设计

2020-04-22倪鸿斌杨雪芳钱文启邓高钰

倪鸿斌,杨雪芳,钱文启,邓高钰

(中交天和机械设备制造有限公司,江苏 常熟 215500)

管片搬运系统是整个盾构机运行系统中的一个子系统,负责把平板车上的管片搬运到拼装机的抓取范围内,再由拼装机进行管片拼装作业。管片搬运系统主要由管片搬运小车、小车轨道梁和平衡梁组成。这种形式的管片搬运小车是目前城市地铁隧道盾构机上应用最广泛的一种,其优点很明显[1-2]:安装简单、使用便利、双速起降。缺点是起重葫芦外形尺寸一般较大,影响小车通过性(特别是配置了真圆器);还有就是起重葫芦容易损坏,较常见的是限位损坏、导链座磨损严重、电气短路故障等。起重葫芦采用环链葫芦的形式,防护等级一般是IP55。而隧道施工环境恶劣,高温湿度大,泥水砂土很容易覆盖到管片小车并进入起重葫芦内。另外,作业人员常有操作不规范,起吊倾角过大的行为,快起快降,而且管片搬运小车的起吊作业亦是非常繁忙,所以管片搬运小车的起重葫芦经常发生故障,需要频繁的保养和检修,对施工进度产生不利影响。本文针对上述管片搬运小车的形式,提出了另一种管片搬运小车的设计,即利用液压油缸和钢丝绳的组合来替换掉环链起重葫芦。这种新形式的管片搬运小车可以明显降低小车的故障率并减少维保检修的工作量。

1 油缸驱动式管片搬运小车系统的原理

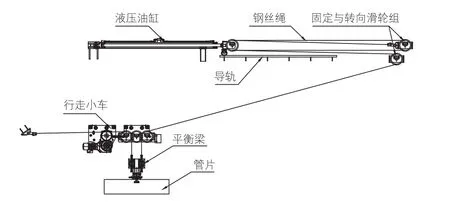

如图1所示,该搬运系统主要由起升油缸、钢丝绳滑轮绕组、行走小车和平衡梁组成。行走小车利用滚轮和驱动电机行走在工字型轨道梁上,液压油缸的伸缩动作带动活塞杆头部的定滑轮移动,使得钢丝绳伸长或收紧,进而实现平衡梁的起降,带动挂载在平衡梁之下的管片起降。通过一些列的动作,使管片从台车部位移动到盾尾,实现管片搬运的功能。

图1 液压油缸和钢丝绳组合式管片搬运系统基本结构

管片运输系统伸缩油缸通过支架固定在连接桥钢架上,其活塞杆端部安装有定滑轮组。定滑轮组上缠绕的钢丝绳基本水平,油缸所受载荷方向也基本水平,因此负载不会对活塞杆形成竖向力,这对长行程的活塞杆是比较有利的受力方向。为保险起见,在定滑轮下部安装导轨和导轮,可以抵消活塞杆承受的弯矩,有效保证油缸的使用寿命。钢丝绳绕过几组滑轮和平衡梁后穿过小车。小车架分成驱动车架和起重车架两段,两段车间铰接连接,当盾构机姿态调整时小车会自动转向调节。驱动车架安装了驱动电机和同步齿轮及链轮传动机构,链条固定在工字型轨道梁底部。这种链传动结构技术非常成熟,6m级盾构机一般都是采用这种传动形式。起重车架最常见的是下挂起重葫芦,此处则用钢丝绳和滑轮组替代。

与挂载环链起重葫芦比较,油缸加钢丝绳组合式的起重方式,其设计和安装相对复杂,但是优点也很明显。纯机械结构的耐用性要好于电气结构的耐用性,且制造成本更低,生产周期也更短。这种搬运小车的设计载荷安全系数也要远高于采用环链起重葫芦的小车,所以它的起吊过程非常平稳,不会发生带不动或者两边不同步的情况。在使用过这种管片搬运小车的实际项目中,鲜有故障反馈。

2 液压驱动式起重系统的设计

2.1 钢丝绳的选型

本文以杭州至海宁城际铁路工程中所使用的6980mm土压平衡盾构机为例。管片加平衡梁的总重约6.2t,平衡梁上挂载的钢丝绳股数是8根,那么单根钢丝绳承受拉力约775kg。考虑到管片起降时的动载,单根钢丝绳负额定载取1t即可满足实际需要。

钢丝绳直径[3]

式中 d——直径(mm);

S—— 钢丝绳最大工作静压力(N),本例中根据现场工况按10000N考虑。

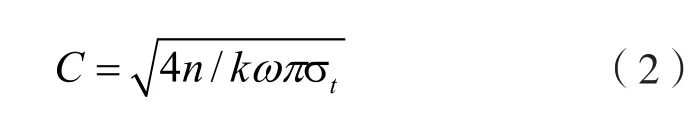

其中C是选择系数(mm/N1/2)

式中 n—— 安全系数,根据盾构机作业环境,取M6的工作级别,安全系数为6;

K——钢丝绳捻制折减系数,取0.82;

ω——钢丝绳充满系数,取0.46;

σt——钢丝绳公称抗拉强度,取1700MPa。

将参数带入公式(1)与(2)计算可得C=0.109,d=10.9mm,即钢丝绳直径取11mm即可满足设计要求。考虑到钢丝绳小半径转向折弯较多和减小钢丝绳从滑轮槽内脱落的可能性,应采用柔度性较大的多股钢丝绳的结构形式。根据GB 8918-2006《重要用途钢丝绳》选型标准,选用较常规的6x37S+FC形式的钢丝绳,最小直径是12mm,公称抗拉强度取1570MPa,对应最小破断拉力达74.6kN,按10kN设计载荷计算,钢丝绳安全系数高达7.4倍。

2.2 滑轮与轴承的选型

滑轮直径计算公式[4]D≥hd,h根据工作级别M6取22.4,d是钢丝绳直径取12mm,计算得到D≥268.8,可取D=270mm。

根据JBT 9005.3《起重机用铸造滑轮形式、轮毂和轴承尺寸》标准,结合盾构机工作环境,选择B型带滚动轴承严密密封的滑轮。材质预选铸钢ZG270-500,屈服强度270MPa。

轴承选用6212-Z防尘轴承,其额定静载荷Cor为32.8kN,2个轴承共可承受65.6kN额定静载荷。

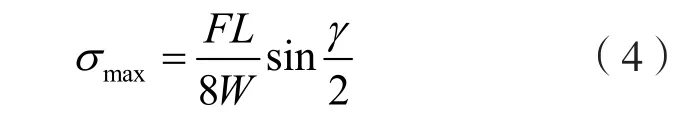

滑轮上钢丝绳合拉力可根据下式计算

其中 F——钢丝绳拉力,按10kN取;

γ—— 绳索在滑轮上包角的圆心角度,取180°。

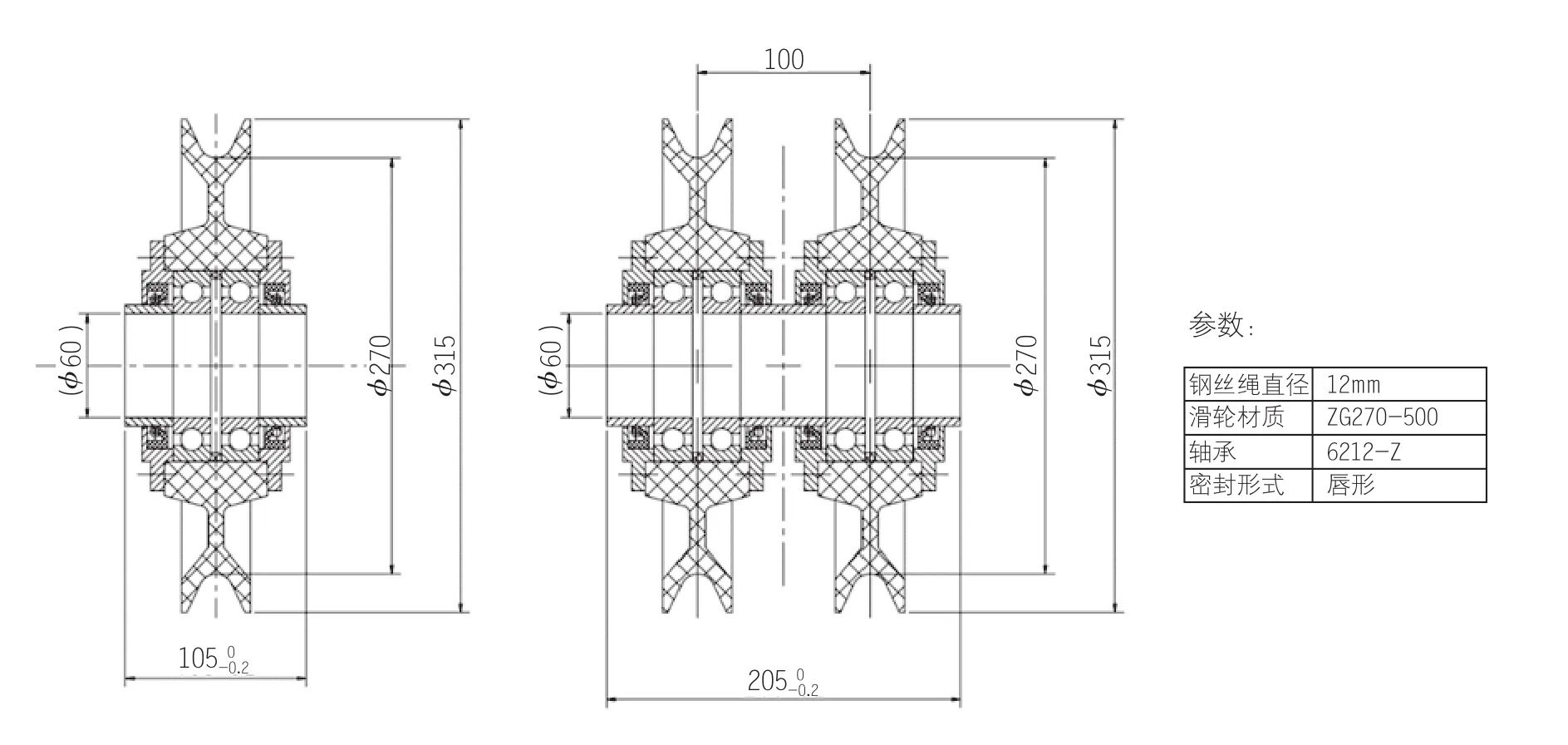

将参数带入公式(3),计算得到Fp=20kN,小于轴承65.6kN额定静载荷,轴承强度满足设计要求。单、双滑轮外形设计如图2所示。

根据滑轮设计图,校核滑轮强度。

滑轮最大弯曲应力公式如下

其中 L—— 两轮辐间轮缘弧长(mm),等于0.5×270π,计算得424;

W—— 轮缘抗弯截面模数(mm3),根据轮缘截面尺寸计算得193206。

将参数带入式(4),得到σmax=2.7MPa,远小于预选铸钢材质的屈服强度。滑轮材质可用Q235B低碳钢替代铸钢。

图2 单、双滑轮组外形设计图

2.3 油缸的选型

油缸选择单级的直推型,支座形式是单耳固定,中部加支撑。油缸头部定滑轮是个双滑轮组共4根钢丝绳,所以油缸的额定负载可取40kN拉力,推力不用考虑。

根据管片提升高度需求,油缸的行程取2500mm。最终选取油缸规格125/70/2500-21MPa,最大工作拉力是176.9kN,安全系数4.4倍,油缸拉力满足使用要求。

3 结论

在一般盾构法隧道施工中,管片搬运小车基本采用电动环链起重葫芦来提升管片。电动环链葫芦是一套模块化机电设备,安装和使用简单,使用范围广泛。不过由于施工环境的恶劣和施工强度大,一旦起重葫芦疏于保养和检修,就非常容易发生故障,所以本文提出了一种液压油缸和钢丝绳组合式管片搬运小车的设计方案。这种利用液压油缸和钢丝绳来提升管片的运作系统,优点非常明显,就是耐用、起吊能力大、免维护,供油管路加装节流阀还能调节管片起升速度。其不足之处就是不够集约,设计难度相对较大,安装较麻烦,盾构机制造厂家就不太愿意采用,所以也影响了这种形式应用的普及性。但是毋庸置疑,该系统是完全可以替代常规管片搬运小车的。目前从采用过该管片搬运系统的施工现场反馈的使用情况来看,它的运行稳定可靠。这种搬运系统给盾构机管片搬运作业提供了另一种可靠的技术方案,使得盾构机在不同地质条件和施工工艺下有更多的可用于管片搬运的方案选择,同时也可以应用到其它相似的起重搬运作业上去。