液压约束活塞发动机的流量脉动仿真分析

2020-04-22黄妮杜光超戴作强郑莉莉张志超

黄妮,杜光超,戴作强,郑莉莉,张志超

(青岛大学 机电工程学院,山东 青岛 266071)

0 引言

液压约束活塞发动机(HCPE)是在原有传统内燃式发动机基础之上,将液压系统与其组合集成的新型双元动力输出系统,可以将燃料燃烧产生的内能直接分为机械能和液压能输出[1-5]。由于间隙误差对HCPE系统运动精度具有一定影响[6],且在HCPE系统中柱塞与动力活塞属于刚性连接,所以主运动系统运动精度会直接影响柱塞的运动,从而对系统流量特性产生影响。因此需要对HCPE进行流量特性分析,研究间隙误差对系统可靠性的影响。

国外很多学者都基于计算机仿真理论方法,利用动力学或运动学仿真软件,对机构可靠性进行仿真分析[7-9]。在国内,纪玉杰[10]提出了以ADAMS作为仿真平台,建立机构运动参数化模型,对机构可靠性进行仿真分析的方法;宋黎等[11]利用计算机仿真技术,对含有间隙误差的曲柄滑块机构运动分析的模拟实验修正法作了进一步研究。此外,还有很多学者对曲柄摇杆以及其他平面机构进行了计算机仿真分析[12-15]。

本文对三缸HCPE液压系统模型进行流量脉动仿真分析,研究3种运动副取不同间隙误差时,系统流量特性的变化情况。

1 HCPE系统模型的建立

1.1 HCPE工作原理

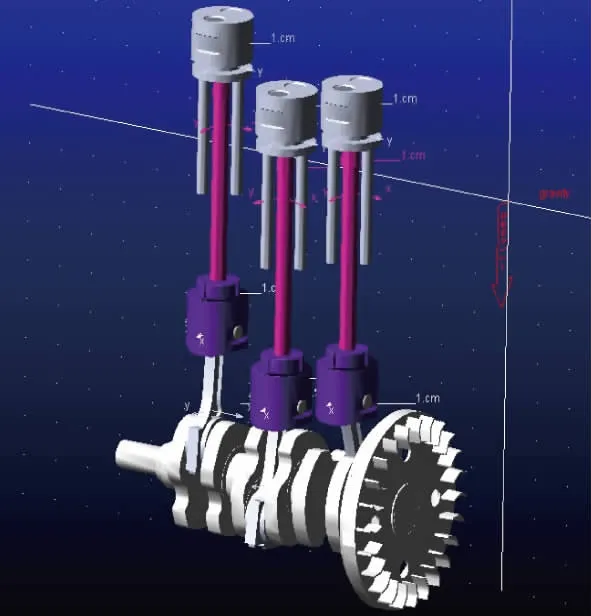

HCPE系统整体结构组成如图1所示。

1—连杆;2—导向滑块;3—联接杆;4—进水口;5—液压柱塞;6—连接板;7—动力活塞;8—第1工作室;9—第2工作室;10—出水口;11—第3工作室;12—曲轴; A-分流点。图1 HCPE系统整体结构图

HCPE系统一般由3个工作室组成。第1个工作室是发动机燃烧室,工作原理与传统内燃式燃烧室类似,也是通过进气、压缩、做功、排气4个冲程完成一个工作循环,动力活塞-导向滑块运行4个冲程完成一次燃料燃烧内能向直线运动动能的转换。第2个工作室是液压工作室,工作原理与传统液压泵类似,通过吸水、压水两个过程完成一次工作循环,实现直线运动动能向液压能的输出。第3个工作室为辅助工作室,通过曲柄连杆机构对动力活塞-导向滑块组件进行运动约束,限定工作行程,保证组件正常工作,实现系统工作定时、协调及辅助系统驱动。

1.2 HCPE液压系统模型的建立

本文所设计的HCPE是一种双元动力输出装置,该机构机械能输出部分参照原有内燃机,液压输出部分为自行设计,液压柱塞与活塞-柱塞-滑块组成固定连接。机构主要参数有:动力活塞-导向滑块行程x=90mm;曲柄半径r=45mm;连杆长度l=130mm;动力活塞和导向滑块直径D=82mm;活塞中心线偏离曲轴中心1.2mm;液压柱塞直径16mm,每缸柱塞数为3;主轴径62mm;连杆轴径28mm。

首先,在Adams中建立HCPE取不同间隙误差的仿真模型,如图2所示,并在ADAMS中对其进行运动仿真分析,然后,将得到的数据导入AMESim中,进行仿真分析,得到间隙误差对系统流量特性的影响。在AMESim中建立的液压系统的简化模型如图3所示。

图2 HCPE仿真模型

图3 液压系统模型

2 间隙误差对系统流量脉动的影响

HCPE作为一种双元动力集成输出装置,动力活塞和液压柱塞是固连在一起的,动力活塞运动状态的变化会对液压性能产生一定影响。本文通过对没有间隙和含有间隙模型进行对比,分析间隙误差对流量特性的影响。

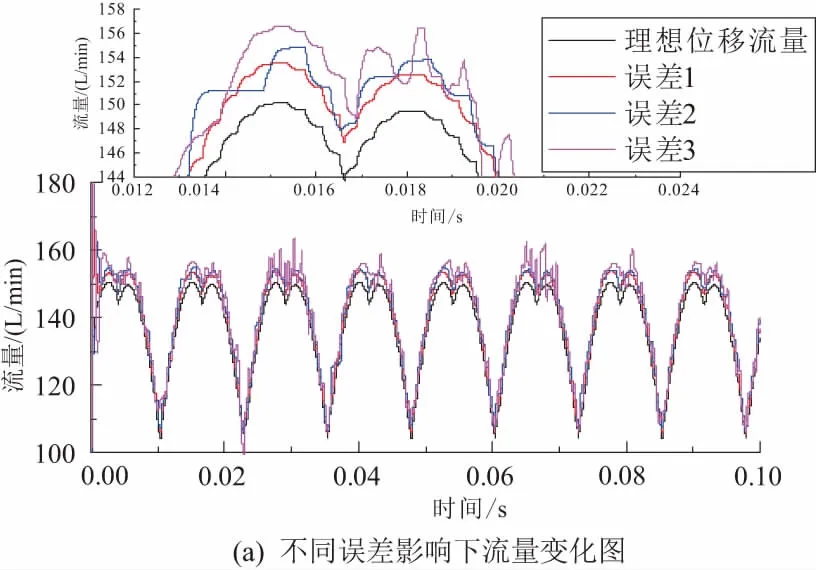

2.1 活塞销与导向滑块径向间隙误差对系统流量脉动的影响

在活塞销与导向滑块之间间隙误差分别取0.04mm、0.06mm、0.08mm时及理想状态(无误差)下,对模型流量脉动进行仿真分析,得到结果如图4所示(本刊系黑白印刷,相关疑问咨询作者)。图4(a)上方为系统流量脉动的局部放大图。

图4 活塞销与导向滑块径向间隙误差影响下流量变化图

由图4(a)可以看出,随着间隙的变大,动力活塞运动状态发生一定程度的变化,带动柱塞运动发生变化,而使得流量脉动变大。图4(b)为瞬时流量差值图,经过分析计算,在0.04mm、0.06mm、0.08mm的间隙误差下,瞬时流量差值的平均值分别为0.352L/min、0.794L/min、0.819L/min。综上所述,系统间隙误差越大,流量脉动越大。

2.2 动力活塞与气缸侧向间隙误差对系统流量脉动的影响

在动力活塞与气缸侧向间隙误差分别取0.04mm、0.16mm、0.22mm时及理想状态(无误差)下,对系统流量脉动进行仿真分析,得到结果如图5所示,图5(a)上方为系统流量脉动的局部放大图。

图5 动力活塞与气缸侧向间隙误差影响下流量变化图

由图5(a)可以看出,随着间隙误差的增加,流量脉动变大。图5(b)为瞬时流量差值图,经过分析计算,在0.04mm、0.16mm、0.22mm的间隙误差下,瞬时流量差值的平均值分别为0.954L/min、1.669L/min、2.045L/min。综上所述,系统间隙误差越大,流量脉动越大。

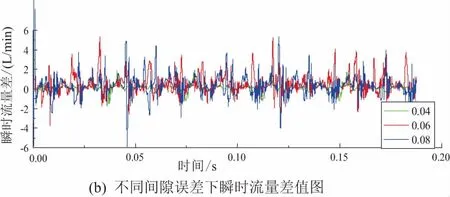

2.3 连杆大头与曲轴曲柄径向间隙误差对系统流量脉动的影响

在连杆大头和曲轴曲柄之间转动副径向间隙误差分别取0.04mm、0.12mm、0.18mm时及理想状态(无误差)下,对系统流量脉动进行仿真分析,得到结果如图6所示。图6(a)上方为系统流量脉动的局部放大图。

图6 连杆大头和曲轴曲柄径向间隙误差影响下流量变化图

由图6(a)可以看出,随着间隙误差的增大,柱塞输出流量脉动变大。图6(b)为瞬时流量的差值,经过分析计算,在0.04mm、0.12mm、0.18mm的间隙误差下,瞬时流量差值的平均值分别为1.017L/min、1.294L/min、2.179L/min。综上所述,系统间隙误差越大,流量脉动越大,瞬时流量差值的平均值越大, 且对比其他部位间隙误差对系统流量脉动的影响,连杆大头和曲轴曲柄之间转动副径向间隙误差对流量脉动影响最大。

2.4 综合各项误差对流量的影响

在综合考虑上述各项误差的情况下,对系统流量脉动进行仿真分析,3组误差的选取与上述运动分析时相对应,得到结果如图7所示。图7(a)上方为系统流量脉动的局部放大图。

图7 综合不同误差影响下流量变化图

由图7(a)可以看出,随着间隙误差的增大,输出流量脉动变大。图7(b)为瞬时流量差值图,在3组误差下,分析计算得瞬时流量差值的平均值分别为1.444L/min、2.265L/min、3.487L/min。

通过上述各种间隙误差对输出流量的影响可以看出,当动力活塞间隙误差增加时,系统运动产生一定程度的变动,从而引起了柱塞运动变化,使得流量脉动相对柱塞理想运动状态下发生变化。随着误差增大,流量脉动变大。脉动的增加会使得部分液压能量不能得到合理的利用,降低能量利用率,造成能量损耗,并且脉动的增大会使得机构振动增强,噪声变大,加快机体零件损坏速度,加大损耗,对整机性能产生不利影响。所以,为了提高能量利用率、减少构件损耗,提高系统运行可靠度,需要对构件运动副间隙误差进行优化控制。

3 结语

通过对含有间隙误差的HCPE液压系统模型进行流量脉动仿真分析,得到在不同间隙误差下,系统流量特性的变化规律。分析结果表明:

1) 随着间隙误差的增加,系统流量脉动增大,会带来零部件之间振动加强,噪声增大,给整机系统带来不利的影响。

2) 随着间隙误差的增加,瞬时流量差值的平均值越大, 且对比其他部位间隙误差对系统流量脉动的影响,连杆大头和曲轴曲柄之间转动副径向间隙误差对流量脉动影响最大。

3) 间隙误差对系统流量脉动影响明显,因此,需要对机构间隙进行进一步合理设计,减小间隙误差,以保证零部件以及系统使用的可靠性。