超声辅助模板电解加工夹具设计及参数优化

2020-04-22赵思淳李寒松孙飞响曲宁松

赵思淳,李寒松,孙飞响,曲宁松

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

模板电解加工技术是特种加工技术中的一种,有着加工后无毛刺、不变形、工具无损耗和表面质量好等优点,特别适合群孔类结构的加工。模板电解加工时,利用机械外力将带有特定图形的模板紧贴于工件表面,电解液高速从模板与阴极之间流过带走加工产物与焦耳热,裸露于电解液中的工件即被电解去除。近年来,研究人员不断进行研究改进,试图进一步提高模板电解加工的质量。李寒松等人通过对模板电解加工技术进行工艺参数优化,成功地在钛合金、钼等材料上加工出了高质量群孔结构,同时进行了模板电解加工中的压紧圆柱绕流分析并创新设计了蛇形流道[1-3]。

超声辅助近年来发展速度很快,在化学化工、机械制造、生物医疗等很多领域都有着广泛的应用。对于电解加工,超声辅助同样有着良好的优化效果,超声空化作用可以促进电解产物的排出,清洁电极表面,同时也可以使溶液做持续运动,减少浓度极化,提高电流密度和电流效率。部分研究人员针对超声辅助与电解加工的结合展开了试验研究, A.Ruszaj 等学者将超声振动引入到阴极工具之中,使表面粗糙度得到了大幅改善[4]。S. Skocyzypiec建立了电极超声振动辅助电解加工的流场模型,进行了电解和振动参数对加工效果影响的实验分析[5]。 MS Hewidy等人研究了低频振动的电解加工,结果表明:应用低频振动改变加工间隙的物理状态,是提高加工精度的有效手段之一[6]。

超声在液体中主要的工作机制是空化作用,即存在于液体中的微小气泡核在经历超声波不断的正压、负压时,会产生膨胀、压缩、崩溃、震动等一系列动力学过程,这个过程发生在约0.1μs内,空化气泡的这种急剧崩溃会瞬间产生局部高温高压(可达5000K,1800atm)进而对周围组织产生影响。而根据相关理论,空化作用的强弱不仅受超声本身频率和功率的影响,也与反应体系的温度、压力等因素有密切的关系,所以有必要对引入超声辅助后部分参数的影响规律进行重新优化。

本文尝试将模板电解与超声辅助相结合,设计了超声辅助模板电解加工专用夹具,并以钛合金TC4为材料进行试验,研究了超声频率、功率、电解液压力、温度等参数对试验结果的影响规律,确定出最优化加工参数,证明了超声辅助模板电解加工这一方法的有效性。

1 空化泡运动方程分析

超声空化作用下空化泡运动方程是研究超声空化作用的重要手段。假设超声声场强度恒定,空化泡中的气体和水蒸气满足理想气体变化规律,液体不可压缩且温度恒定,气泡壁的运动满足球形对称运动。考虑液体黏度和表面张力对空化泡运动的影响,由能量守恒推导出多参数作用下空化泡运动方程[7]:

(1)

式中:R为空化气泡瞬时半径;R0为空化气泡初始半径;Pc为超声声压;R0为作用在气泡壁上的流体静压力;Pv为气泡内蒸汽压;σ为反应体系表面张力系数;μ为液体的粘滞系数;ρ为反应体系密度;k为绝热指数;t为反应时间。

由式(1)可知,超声空化作用下气泡运动状态受超声频率、超声功率、电解液压力、反应体系温度多种因素的影响,有必要通过试验对这些关键加工参数的影响规律进行进一步的探究。

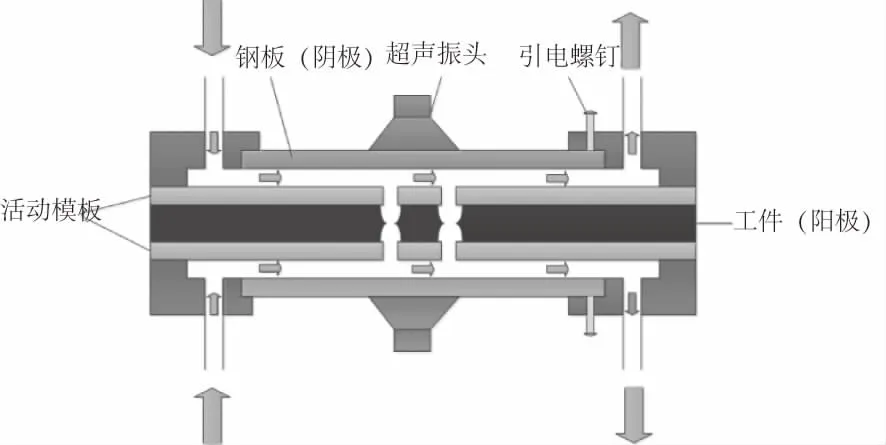

2 试验系统

为了保证试验效果,使超声波高效地传导至电解液中,本文针对超声辅助模板电解加工设计了专用夹具。该夹具如图1所示,采用双面对心加工方式,上、下夹具两侧分别设有进液口与出液口,夹具内设有嵌入式钢板,钢板一侧固定有超声振头。装夹时,先将活动模板固定于下夹具上,工件置于活动模板之中,再盖上上夹具并紧密固定。通过夹具内嵌入式钢板,将超声、电解有机结合在一起,使超声高效直接地传导至电解液流道内,引起电解液内“空化”现象,促进电解反应持续高效进行,嵌入的钢板作为电解反应中的阴极,同时也是超声传导的介质。

图1 夹具示意图

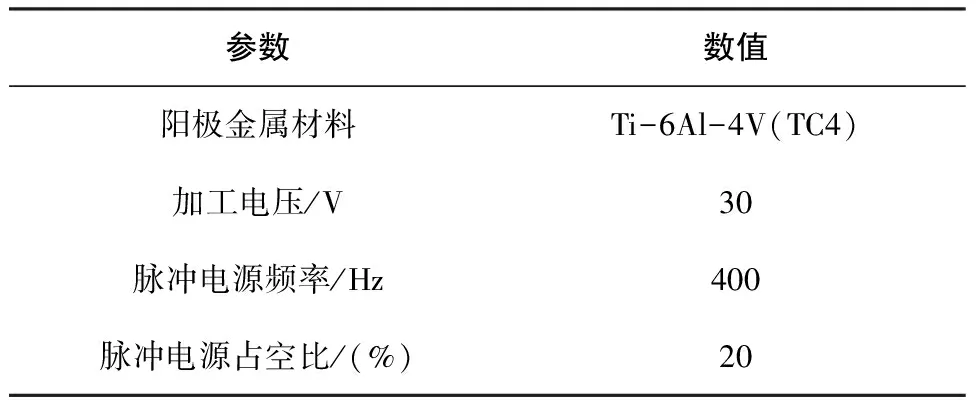

本试验采用10%NaCl溶液作为电解液,每一组试验同时加工5个小孔,加工时间3.5min,超声频率、功率作为自变量均可调,其余加工参数详见表1。加工效果的主要衡量指标为小孔的平均圆度误差以及直径方差。试验结束后立即超声清洗工件表面并使用 Leica 显微镜(DVM5000,Germany)观察检测。

表1 电解加工部分参数表

3 试验结果及分析

3.1 超声参数的影响

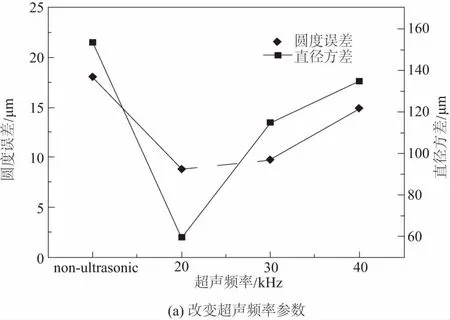

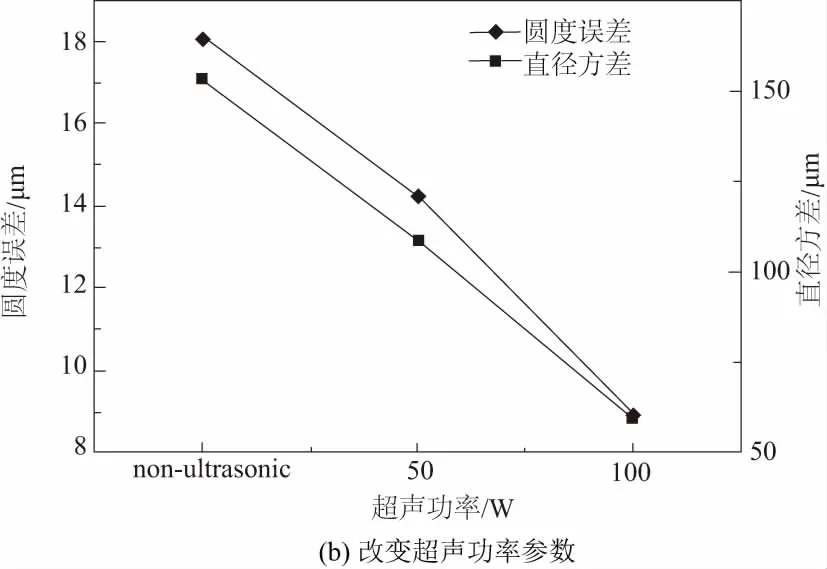

在本组试验中,电解液温度、压力分别为40℃、0.4MPa,选取超声频率20kHz、30kHz、40kHz以及无超声作为频率自变量,选取超声功率50W、100W作为功率自变量进行试验,测得各组小孔圆度误差、直径方差变化如图2所示。由图2(a)可知,引入超声辅助后加工所得小孔的平均圆度误差与直径方差要明显优于无超声时的加工结果,当超声频率为20kHz时,小孔的平均圆度误差和直径方差分别从无超声时的18.0682μm、153.2336μm降低至8.8952μm、59.6856μm,优化效果非常明显。随着超声频率的增加,虽然优化效果开始逐渐减弱,但是相比于无超声状态,小孔精度的提升效果仍十分可观。

图2 不同超声参数下圆度误差与直径方差

超声功率恒定时,频率越小,超声波的空化作用越强,对电解的辅助促进作用越明显。此外,低频超声波的穿透性也更强,在钢板厚度不变的情况下,超声波频率越低,振动速度越慢,阻抗越小;在钢板中消耗的能量也越小,在钢板的另一侧(电解液侧)能保持更高的声压,表现为穿透力强。因此在超声辅助模板电解加工中,一般需要选择较小的超声频率,以提高超声辅助对加工质量的优化效果。

从图2(b)可知超声功率也是影响其优化效果的重要因素,低超声功率下超声空化作用强度会减弱,加工质量变差,圆度误差及直径方差均不及高超声功率。可见在加工时,为保证超声的优化效果,应选择较高的超声功率。

3.2 电解液温度的影响

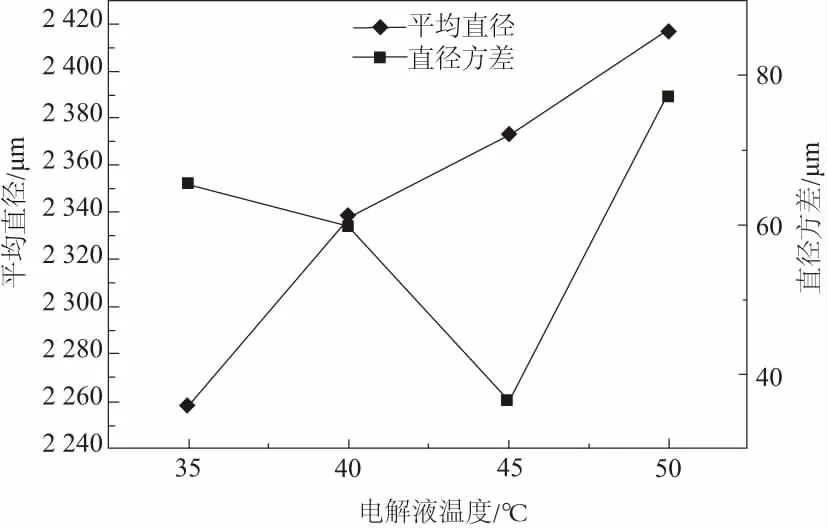

在本组试验中,电解液压力以及超声频率、功率分别为0.4MPa、20kHz、100W。选取温度35℃、40℃、45℃ 、50℃为试验自变量,进行试验研究。图3为不同温度下群孔平均直径、直径方差统计图。从图3中可以看出,小孔的平均直径随温度提升而增大,而孔的直径方差呈V字形变化,在45℃之前,孔的直径方差随温度升高越来越小,即群孔孔径一致性越来越好,在45℃时到达最小值,而后又呈上升态势。可以看出,超声辅助模板电解加工中温度的升高有益提高加工速率,但过高的温度降低了孔径一致性,不利于提高加工质量。

图3 不同温度下平均直径与直径方差

单从超声空化作用的角度来看,反应体系温度的增加会提高超声空化作用的强度,有益于超声辅助的优化效果;同时随着电解温度的升高,电解液中离子活性增强,电流密度提高,有利于提高反应速度,表现为小孔平均直径随温度提升而增大。但当温度>45℃时,加之电解反应本身也会产生热量,加工区热量来不及排出,电解液可能沸腾、蒸发,大量气泡来不及排除,影响小孔加工一致性,导致直径方差变大。根据试验得到的规律, 选择45℃为超声辅助模板电解加工的最佳温度,此时群小孔一致性达到最佳,也保证了较高的加工速率。

3.3 电解液压力的影响

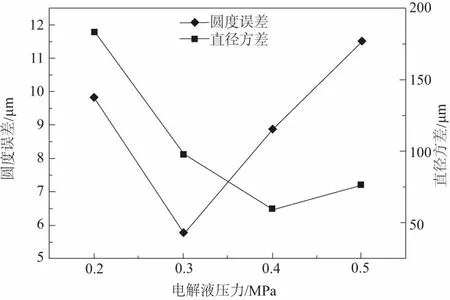

在本组试验中,电解液温度以及超声频率、功率分别为40℃、20kHz、100W,选取电解液压力0.2MPa、0.3MPa、0.4MPa、0.5MPa为自变量进行试验。图4为不同电解液压力下群孔圆度误差、直径方差的统计。从图4中可以看出,孔的圆度误差、直径方差均随电解液压力提升先减小,而后有增加趋势,圆度误差在0.3MPa达到最低,直径方差在0.4MPa达到最低。

图4 不同压力下平均圆度误差与直径方差

3.4 最优化参数试验

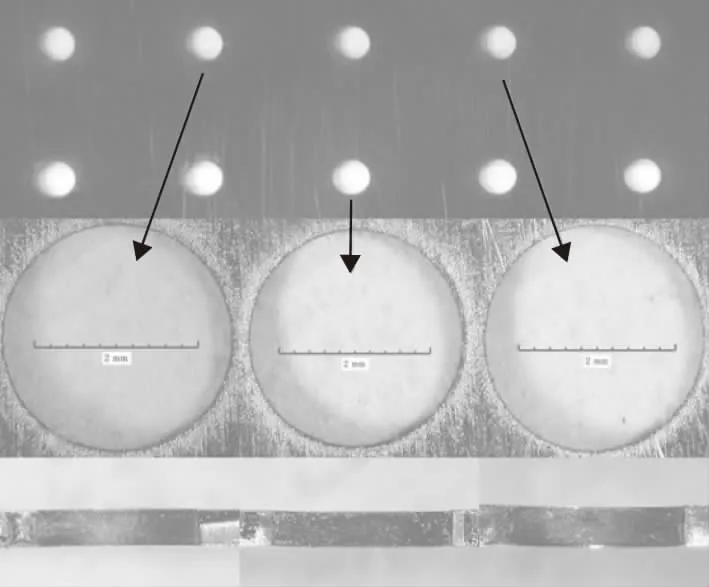

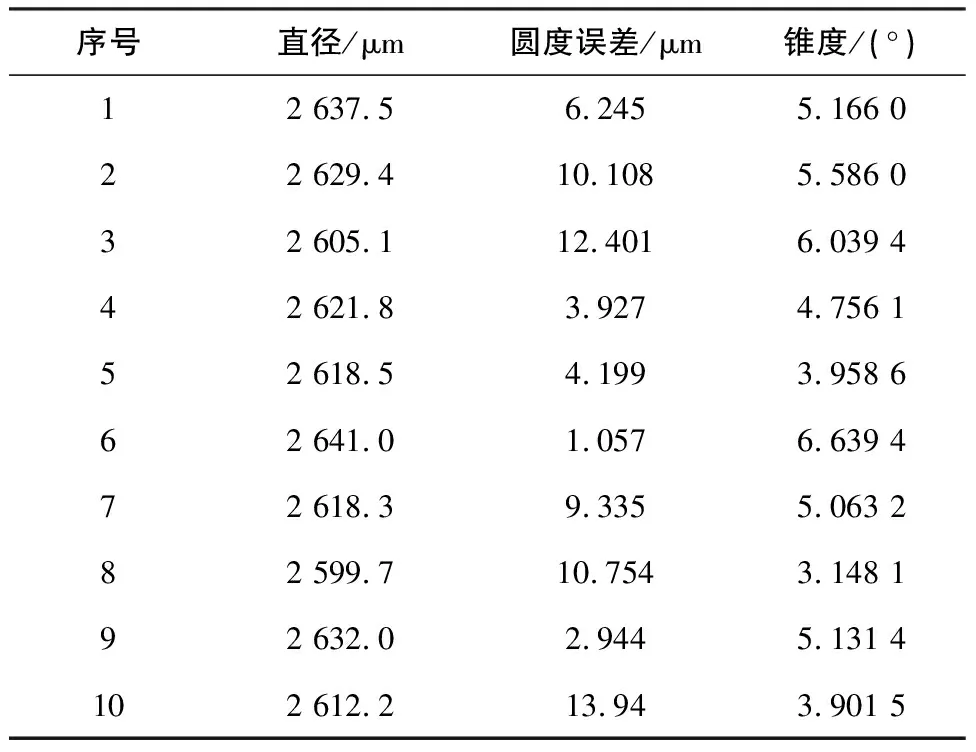

在上文试验中已经找到了超声频率、功率、温度、电解液压力等因素对超声辅助模板电解加工试验的影响规律,本节将根据最优化取值,在航空发动机常见难加工材料钛合金TC4上进行群孔加工试验,群孔数量为2×5,以期望探究超声辅助对加工质量的最大优化效果。试验中,超声频率取20kHz,超声功率100W,温度45℃,电解液压力0.35MPa,各小孔测量数据统计于表2中,使用Leica显微镜拍摄小孔照片如图5所示,并选取了图5中线条所指示的3个小孔进行了放大拍摄,后利用线切割机床将小孔剖开,对其横截面进行了拍摄。发现各小孔形状均清晰完好,圆度较佳,锥度可以稳定控制在5°,圆度误差控制在15μm内,达到了理想的加工效果,证明了超声辅助模板电解加工的实用价值。但电解液压力过小时,电解反应产生的热量、产物等无法被及时带走,会在加工区积累,影响电解反应的顺利进行;而过大的压力会使电解液深入掩模板与工件贴合区,造成小孔周围出现点蚀,影响加工精度。同时,根据超声空化作用理论可知,过大的电解液压力也不利于超声辅助的效果,超声空化作用的强弱是随着电解液瞬态压力的增强而减弱的。为使超声辅助电解加工质量达到最佳,电解液压力应该在0.3MPa、0.4MPa之间,取0.35MPa较好。

图5 最优化参数试验小孔照片

表2 小孔测量数据

4 结语

本文提出了超声辅助模板电解加工这一新方法,设计并制造了超声辅助模板电解加工专用夹具,并在以TC4材料的加工试验中证明了这一方法的可行性,探索出部分关键参数的影响规律。试验表明:超声辅助对电解加工有着良好的优化作用,超声频率越小、功率越大,则超声空化作用越强;超声辅助模板电解加工的最佳电解液温度为45℃,最佳电解液压力为0.35MPa。通过参数优化后群小孔的锥度可以稳定控制在5°左右,圆度误差控制在15μm内,加工质量较好。