航空发动机复杂扭曲叶片分步电解加工研究

2020-04-22余凌国吴泽刚朱栋杨宇俊张荣辉

余凌国,吴泽刚,朱栋,杨宇俊,张荣辉

(1. 南京航空航天大学, 江苏 南京 210016; 2. 中国航发哈尔滨东安发动机有限公司, 黑龙江 哈尔滨 150066)

0 引言

叶片是现代航空发动机的关键零部件之一。因发动机的研制不断追求高功重比和高推重比,使叶片形状变得越来越扭曲且精度要求不断提高[1-2]。电解加工是一种通过复制阴极轮廓获得工件轮廓的加工方式,具有不受金属材料力学性能限制、加工效率高、工具电极无损耗等优点,在航空航天领域尤其在航空发动机叶片制造中有着广泛的应用[3-4]。

近年来,国内外专家学者对电解加工开展了相关研究。房晓龙等人研究了脉动流场在电解加工中的应用,提高了工件材料的去除率和加工表面的质量[5]。秦艳芳等人利用COMSOL软件完成了基于脉冲电源和直流电源条件下的耦合场仿真研究,表明高频脉冲电解加工条件下加工过程能够更快达到稳定状态[6]。张矿磊等人采用数值仿真,对叶栅通道电解加工中电解液侧流式下的正向流动与反向流动的流场进行了模拟,揭示了两种流动方式下流场的稳定性[7]。KLOCKE等人基于加工区域中电场、流场等各物理场之间的关系,建立了仿真模型,并通过逆向仿真对阴极结构进行了求解[8]。王宁峰等人采用添加辅助阳极的方式有效抑制了旋印电解加工过程中杂散腐蚀问题,提高了加工精度[9]。徐正扬等人提出了从叶根至叶尖的供液方式,该种供液方式可提高电解液的可控性和稳定性[10]。此外,减小端面加工间隙可以提高电解加工型面精度[11],常用的减少端面加工间隙的方式包括混气电解加工[12-13]、振动电解加工[14]、脉冲电解加工[15]等。

目前单个叶片电解加工通常采用一步到位的连续加工方式。针对复杂扭曲叶片较小间隙的电解加工,本文提出了分步式加工的工艺方案,即在加工的开始阶段采用大间隙加工工艺参数进行加工,待流道变化趋势稳定后,采用小间隙加工工艺参数进行加工。利用UG建立复杂扭曲叶片小间隙流道和大间隙流道的模型。采用有限元法对两种流道的流场进行仿真分析。在仿真的基础上开展小间隙连续式加工和分步式加工的工艺试验,验证分步加工技术方案的可行性和有效性。

1 分步式叶片电解加工原理

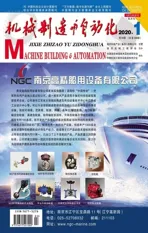

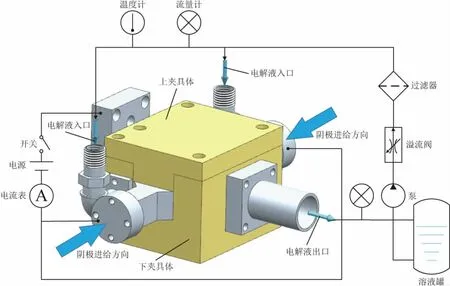

叶片的电解加工原理图如图1所示。叶片工件、工具电极和电解液构成电解加工反应系统,其中叶片工件与电源正极连接并固定安装在夹具中;叶背阴极和叶盆阴极同时连接电源负极,且2个电极朝叶片工件以相同的速度作相向直线运动;电解液从工件根部高速流向尖端,带走电解产物和焦耳热。整个加工过程,复杂扭曲叶片从方形坯料逐渐成型为所设计的结构形状。

图1 复杂扭曲叶片电解加工原理图

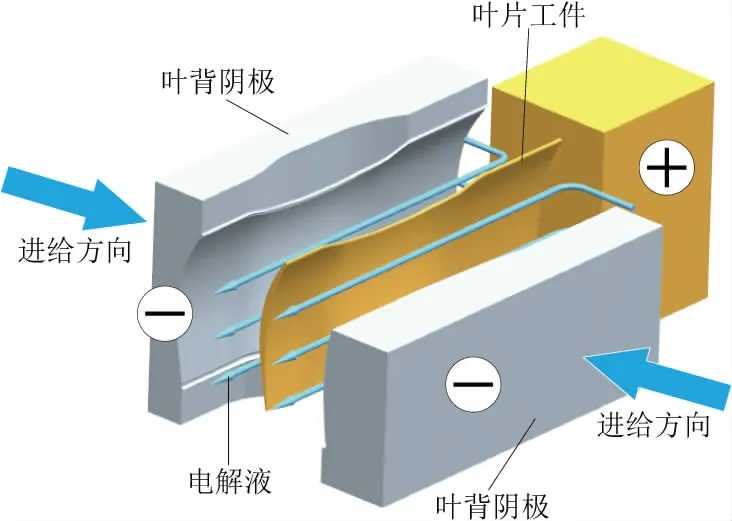

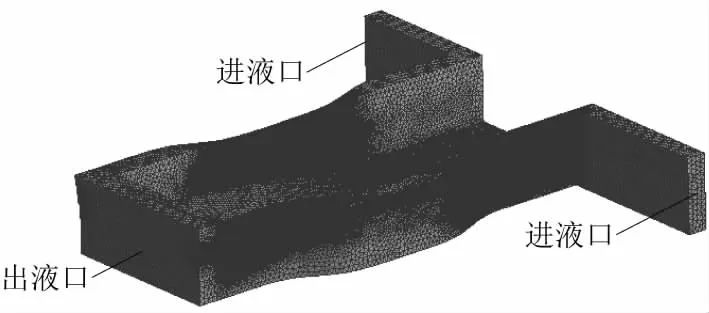

图2所示的复杂扭曲叶片,其结构整体扭曲,特别在叶盆排气边附近,叶根与叶身过渡区域和叶尖与叶身过渡区域的型面都极为扭曲,故所对应设计的工具阴极型面也特别扭曲。

为了分析叶片排气边附近电解加工过程流道的变化情况,运用UG对叶片排气边附近加工过程的流道进行了建模,模型如图3所示。叶片的加工流道通常分为叶根流道、叶身流道和叶尖流道。该复杂扭曲叶片叶盆排气边附近的叶根与叶身过渡区域和叶尖与叶身过渡区域的型面都极为扭曲,加工的初始阶段,叶根流道、叶尖流道与叶身流道过渡区流道也极为扭曲,本文定义该区域流道为扭曲流道。由于叶根流道与叶身流道过渡区域的流道结构更为扭曲,所以对该部分流道进行详细分析如下:

图2 复杂扭曲叶片与对应叶盆阴极型面示意图

叶片加工的毛坯为方形毛坯,加工过程中阴极少量进给后,流道内间隙因结构突变会引发流场不均。建立了小间隙和大间隙流道的模型分别如图3(a)和图3(b)所示。采用图3(a)所示流道进行加工时,沿流程方向,流道由窄变宽形成突变结构;垂直流程方向,叶片排气边加工区域的间隙大于叶身型面加工区内的间隙,使得扭曲流道在该截面内也形成突变结构。扭曲流道内的突变结构会使加工区域产生涡流、空穴和死水区等不良现象,从而诱发短路打火问题。采用图3(b)所示大间隙扭曲流道进行电解加工时, 流道间隙明显增大,沿流程方向和垂直流程方向加工区内的流道间隙差异均显著减小,使得叶根流道与叶身流道之间的扭曲流道间隙差异性减小,改善了加工区内的流场质量,保障复杂扭曲叶片加工的稳定进行。

图3 复杂扭曲叶片电解加工流道模型

基于上述分析,制订了复杂扭曲叶片分步式加工工艺方案如下:

第1步,采用大间隙流道工艺参数进行加工,直至工件毛坯型面接近成型为叶片型面结构,此时流道如图3(c)所示,沿流程和垂直流程方向流道间隙均基本一致,达到圆滑过渡,此时流场达到动态稳定的状态。

第2步,采用小间隙流道工艺参数加工至复杂扭曲叶片完全成型。

2 叶片电解加工的仿真与分析

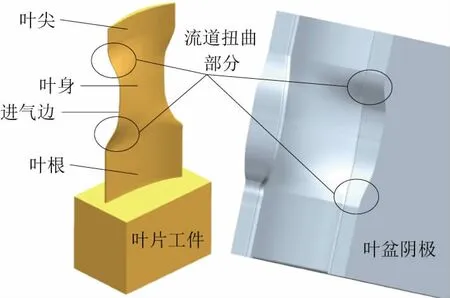

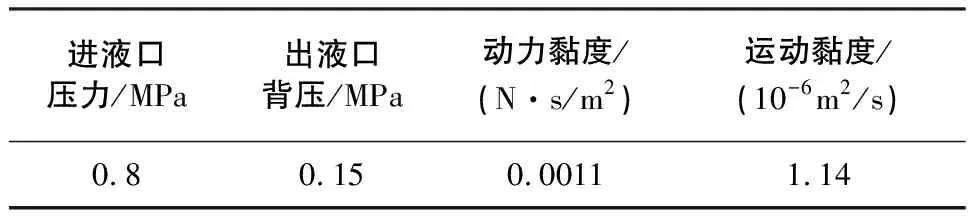

针对上述两种流道模型开展了流体动力学流场仿真研究。将模型导入ANSYS Workbench中进行网格划分,结果如图4所示。采用N-S方程和标准k-ε双方程湍流模型建立控制方程组[11]。本文以压力作为仿真边界条件,边界条件如表1所示。

图4 扭曲流道网格模型三维图

表1 复杂扭曲叶片电解加工流场仿真边界条件

仿真获得的小间隙流道速度流线图如图5所示。分析可知:1) 叶根流道内流场流线方向基本一致,流速差别小;2) 叶根流道与叶身流道过渡区内流场紊乱,流线方向杂乱;不同区域流速高低不一,变化剧烈;3) 扭曲流道中有涡流产生,且流线发散,流速较高且波动较大。

由于叶根流道和叶身流道过渡区流道结构的突变,使得电解液的流动方向和流速均发生大幅度变化,导致涡流产生。涡流的存在将严重影响叶片加工的顺利进行。首先,涡流干扰流道内电解液沿流程的正常流动,使得排气边附近垂直流程的下方区域流速降低;其次,涡流中心形成的负压区可能导致电解液难以流走,加工产物堆积无法排出;再次,涡流中心较高的负压区可能造成电解液气化,形成积聚气泡,产生空穴现象。流道中电解液流速降低、产物堆积以及空穴现象均容易引发短路打火,导致叶片加工无法正常进行。

图5 小间隙扭曲流道流场流线分布

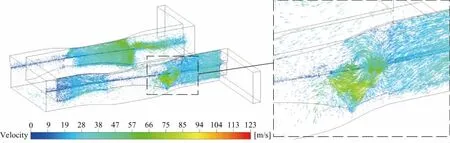

为了解决上述问题,开展了大间隙流道的流体动力学流场仿真,获得的速度流线图如图6所示。叶根流道、叶身流道和扭曲流道内的流场分布稳定,流线方向基本一致,流速变化小,且没有涡流现象产生。因此,通过增加流道间隙可以解决因流道结构突变产生的不良流场问题。

图6 大间隙扭曲流道流场流线分布

3 试验验证

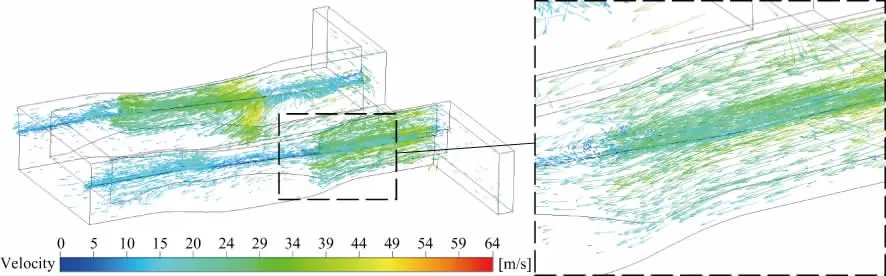

为了验证仿真结果的正确性,针对复杂扭曲叶片开展了连续式加工和分步式加工的对比试验。试验参数条件见表2,加工系统见图7。

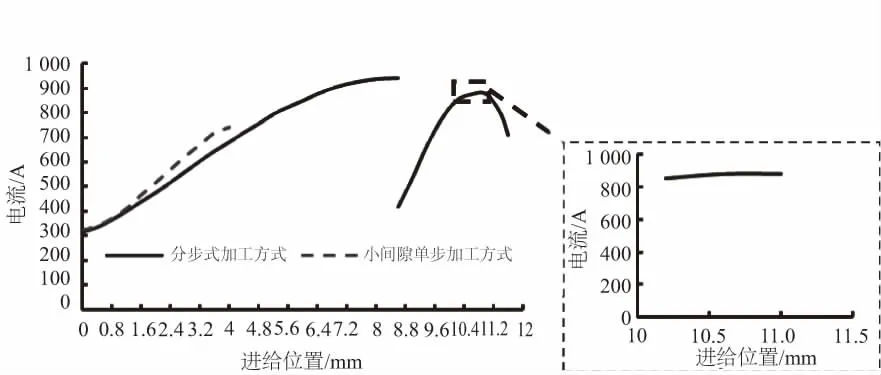

两种试验条件下的加工电流变化情况如图8所示。加工开始时由于连续式加工条件的初始间隙更小,所以初始电流稍大。随着阴极的进给,两种试验条件下的加工电流均稳定上升。当阴极进给至3.8mm时,连续式加工过程发生短路打火,加工过程无法继续进行。对于分步式加工条件,第1步加工过程的电流变化可以分为两个阶段。1) 从试验开始至阴极进给至8mm处,该阶段加工电流持续稳定上升;2) 阴极从8mm位置进给至8.6mm处,该阶段加工电流基本不变,加工达到平衡状态,此时工件毛坯加工面已经基本成型,沿流程和垂直流程方向阴极与工件毛坯间的流道间隙基本一致,达到圆滑过渡,此时极间间隙内的流场达到稳定的状态。第2步加工过程的电流变化可以分为3个阶段。①阴极从8.6mm位置进给到10.2mm位置,该阶段加工电流稳定上升,加工稳定进行;②阴极从10.2mm位置至11mm位置,此时电流稳定不变,加工达到平衡状态;③ 阴极从11mm进给至试验结束,该阶段叶片进排气边逐渐成型,加工面积变小导致加工电流持续下降。综上所述,采用分步式加工方法可以实现复杂扭曲叶片在较小间隙下的稳定加工。

表2 复杂扭曲叶片电解加工试验条件

图7 复杂扭曲叶片电解加工系统图

图8 试验电流变化情况

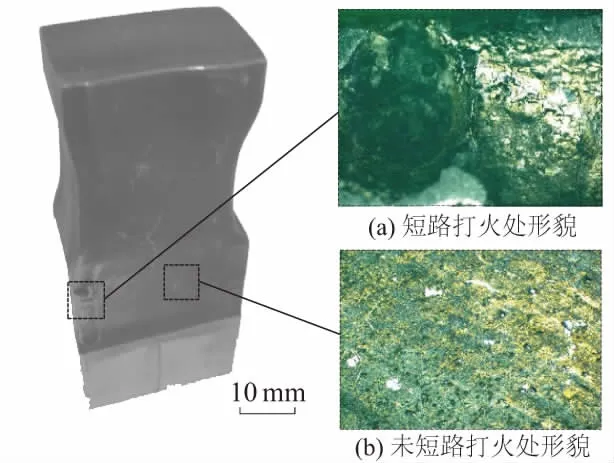

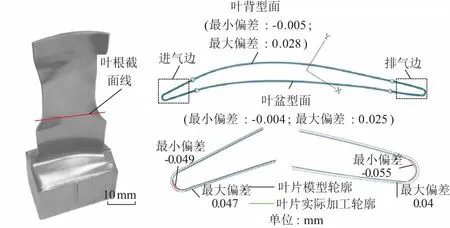

采用连续式加工方式,短路打火的工件毛坯如图9所示。短路打火发生在工件靠近叶根排气边附近流道扭曲处,短路处形貌如图9(a)所示,工件短路打火处有明显烧焦的痕迹,未发生短路处的表面形貌如图9(b)所示。试验结果与小间隙流道流场仿真结果一致,验证了仿真的准确性。采用分步式加工方式,将复杂扭曲叶片的加工分为两步进行,加工过程稳定,未出现短路打火现象,最终加工成型叶片如图10所示。采用三坐标测量机对叶片叶根处的截面线进行了检测,结果显示,叶片的全型面轮廓达到比较高的加工精度,叶盆和叶背加工误差在0.03mm以内。

图9 连续式加工条件下短路打火工件

图10 分步式电解加工条件下成型叶片

4 结语

复杂扭曲叶片电解加工时,若直接采用小间隙加工参数连续加工,在加工初期会因为流道结构突变引发流场紊乱,形成涡流,导致短路打火情况发生,无法实现叶片的稳定电解加工。使用分步式加工方式,可以解决加工过程流场紊乱的问题,实现叶片的稳定加工。本文研究结论如下:

1) 针对复杂扭曲叶片电解加工过程因流道结构突变引发流场紊乱,影响加工过程稳定进行的问题,提出了分步式加工的工艺方法。

2) 采用ANSYS软件完成了小间隙流道和大间隙流道的流体动力学流场仿真,验证了增加流道间隙可以解决流道突变产生的不良流场问题。

3) 开展了复杂扭曲叶片连续式加工和分步式加工的对比试验,验证了分步加工工艺方案的可行性。验证结果表明,通过分步式加工得到的叶片能够达到较高的精度。