金属薄板平面铣削形变分析与控制

2020-04-22苟慎龙邱吕强徐刚郑炜韩明洋

苟慎龙,邱吕强,徐刚,郑炜,韩明洋

(中国核动力研究设计院 第四研究所,四川 成都 610005)

0 引言

金属薄板类零部件广泛应用于汽车、船舶、航天、核能等领域,其在军、民生产和生活中占有举足轻重的地位。然而,金属薄板类零部件的加工制造普遍存在形变严重、加工难度大等问题,直接影响产品质量和使用性能。因此,如何有效控制薄板零部件的加工变形,对提高加工质量和生产效率具有重要研究价值。

金属薄板通常由热轧或冷轧工艺制成,初始形态各异,弯曲程度严重,平面加工难度较大。同时,在初始状态下,金属薄板通常都存在较大的残余应力,加工形变严重。因此,薄板零部件的加工过程中对于装夹方式、工艺流程、吃刀深度等加工参数需严格把控[1]。加工实例如图1所示。

图1 金属薄板实际加工状态

1 金属薄板加工形变因素分析

由于在实际加工过程中,金属薄板加工形变量较大[2],需对金属薄板的形变因素进行分析。金属薄板的加工变形主要包括两个方面:装夹形变和加工形变。

装夹形变主要指工装夹具与工件之间相互作用而产生的形变。该种形变可通过调控装夹点、装夹顺序等有效控制形变量。

加工形变主要包括让刀、热应力形变和残余应力形变。

1) 让刀为材料弹性形变,形变量相对较小且不可避免;

2) 热应力形变为切削热在工件表面形成的应力形变,可通过合理使用切削液,提高切削速度等方式有效调控;

3) 残余应力为材料内部应力,随着加工过程的进行,工件初始残余应力的平衡被破坏,导致板材弯曲变形。残余应力加工形变量只受初始残余应力以及切削厚度的影响[3]。

因此,内部残余应力是造成工件加工变形的主要因素,本文主要针对薄板零件加工残余应力形变进行分析和研究。

2 金属薄板加工形变理论

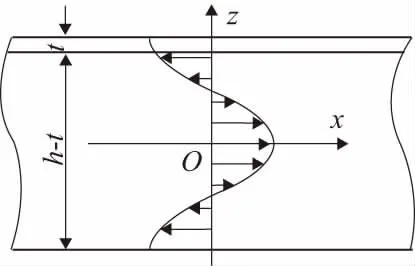

实际生产过程中,金属薄板厚度远小于长度和宽度。加工过程中,从表面开始逐层铣削,设金属薄板厚度为h,单层铣削厚度为t。沿板材长度方向设为x轴,厚度方向为z轴,金属薄板加工简易模型如图2所示。

图2 金属薄板铣削模型

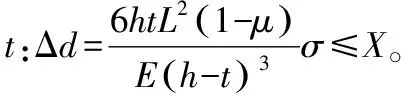

根据金属薄板的内应力平衡,应力应变关系以及应变曲率关系,可以得到金属薄板加工过程中的应力曲率关系[4],如式(1)所示。

(1)

当被剥除第一层材料内平均应力值σx1和σy1已知,可解出z=0处x、y向应变的εx0和εy0及构件x、y向的曲率ρx和ρy。其中,E为材料弹性模量,v为泊松比。

在第一层铣削的基础上进行后面各层的铣削加工,由此可以得到各层材料铣削后的应力曲率关系,如式(2)所示。

(2)

挠度和曲率的几何关系为:

(3)

其中:ρ为曲率;L为长度,mm;Δd为挠度,mm。

3 金属薄板逐层切削模拟仿真

本文以大平面不锈钢薄板平面铣削加工为研究对象,在实验过程中要得到初始残余应力,需获取大量实验数据。为不影响项目工作的正常运行,本文借助非线性仿真软件进行模拟试验[5]。

设置材料弹性模量E=194020MPa,泊松比v=0.3; 沿厚度方向将模型分为16层,单层切削厚度为1mm,加载预设残余应力,分布如图3所示。

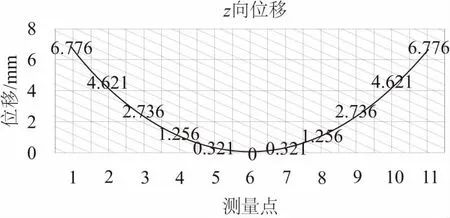

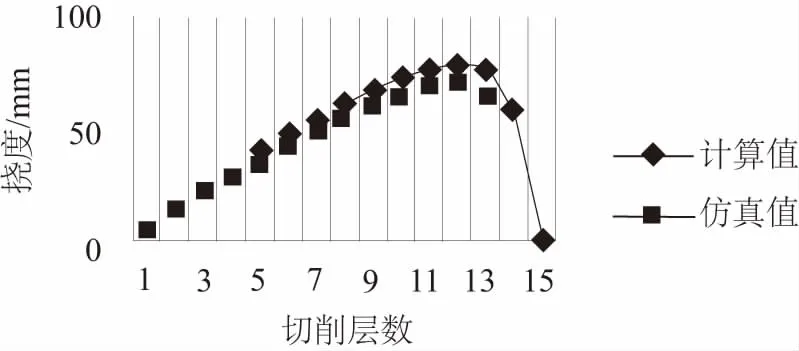

在有限元软件ABAQUS中进行仿真试验,测量薄板底面沿长度方向各测量点的z向位移量,并与理论计算值进行对比,位移测量值如图4所示。

图3 初始残余应力分布图

图4 单层铣削z向位移

将图3中设置的初始残余应力带入第2节中理论分析公式,可计算得板材铣削一层理论挠度值为7.03mm,而有限元仿真挠度值为6.78mm,相对误差约为3.75%,依次类推可得铣削n层的挠度理论计算值与仿真值,如图5所示。

图5 逐层切削理论与仿真对比

由图5可知,随着逐层切削的不断进行,挠度的理论计算与有限元仿真的变化规律基本一致,且因累计误差的影响,随着切削层数的增加相对误差逐渐增大,但总体上相对误差都不超过15%。因此,可证明计算公式的有效性。

4 金属薄板加工形变实验测试

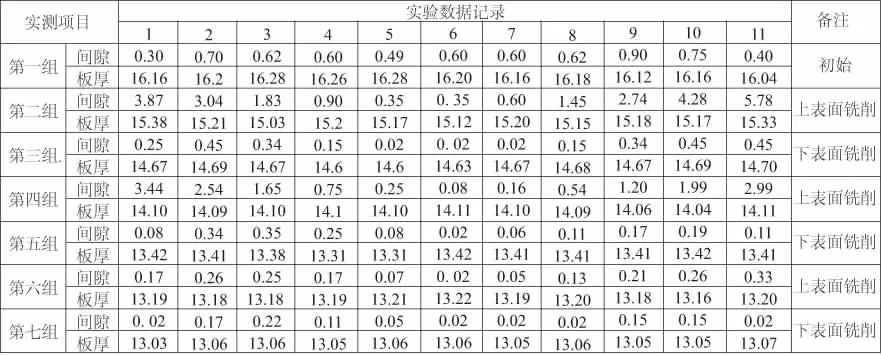

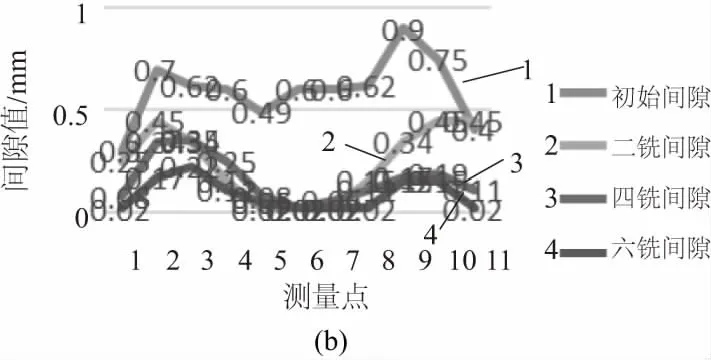

板材轧制长度约为1700mm,厚度约为16mm,属于典型的大平面薄板零件。加工最终厚度为13mm,总体剥除厚度约为3mm,平面度要求0.3mm。在铣削实验过程中,各层铣削厚度根据工件的实际形变状态进行适当微调。由于残余应力的形变影响,逐层铣削实验共分6层,依次为上下表面轮流交替翻面铣削, 沿不锈钢板材长度方向,每间隔170mm取点,用塞尺测量各层切削前后板材剩余厚度和底面与平台间隙,测量数据如表1和图6所示(本刊系黑白印刷,相关疑问咨询作者)。

表1 不锈钢薄板逐层铣削数据统计

图6 板面逐层铣削数据统计图

由图6可知,板材初始状态较为平整,挠度约为0.3mm。在经过第1次铣削后,不锈钢板呈两端翘起状态,挠度约为4.25mm;经过第2次铣削后,板面回到较为平整状态,挠度约为0.43mm;经过第3次铣削后,板面再次呈两端翘起状态,挠度约为3.13mm;经过第4次铣削后,板面再次回到较为平整状态,挠度约为0.26mm;第5次和第6次铣削,板面形变量较小,满足加工技术要求。

实验结果分析:

a) 板材初始残余应力呈“外压内拉”状态,沿厚度方向对称分布。第一层剥除后,该层压应力被释放,剩余板材为达到新的平衡状态,会出现上表面收缩,下表面伸展的趋势,导致板材两端翘起;第二层与第一层沿厚度方向对称,释放的压应力与第一层释放压应力相互抵消,因此,板面重新回到较为平整状态;同样第三层和第四层铣削结果一致。

b) 由实验结果a) 可知,板材残余应力沿厚度方向由外到内,逐渐从压应力转变成拉应力。因此,在同性残余应力范围内,不锈钢板材板面铣削形变量随铣削厚度的增加而增加。

c) 由初始状态和2、4、6次铣削测量结果可知,板材铣削过程存在边缘效应,板材边缘部分应力较大且分布较为集中,会对板材局部形变状态造成影响,使板材呈M形变状态。

由实验结果分析可知,板材存在显著的边缘效应,计算过程需去除两端数据。此处取第3-9个测量点的数据进行分析计算。根据表1实测参数值,带入式(1)和式(2)中可计算得:

由以上计算结果可以看出:板材初始残余应力基本呈对称分布状态,这也符合板材较为平整的初始状态。因此,可由板材的初始形变状态判断其初始残余应力分布状态。

5 结语

1) 金属薄板的初始残余应力呈“外压内拉”状态,在机械加工过程中单侧释放应力将会造成板面两端相对翘曲;

2) 若金属薄板经过退火或预拉伸处理,初始残余应力较小,在机械加工过程中应尽量保证两侧表面对称等量切削;

3) 若金属板材未经过残余应力预处理,则应根据板材初始形变状态判断残余应力分布状态。如果板材最初呈弯曲状态,则应先铣削凸形面,且凸形面吃刀量应略大于凹形面吃刀量;