个性化定制生产模式下的云制造系统设计研究

2020-04-22郑杜唐敦兵王旭张泽群张区委管晨丞

郑杜,唐敦兵,王旭, 张泽群,张区委,管晨丞

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

随着经济和市场环境的变化,生产模式逐渐地由“产品导向性”朝着“顾客导向性”的方向发展,过去的单一品种、大批量的生产模式已经不能满足用户对产品个性化的需求。为了解决这种现状,基于用户个人定制的多品种、小批量的生产模式开始出现,并逐渐得到了人们的青睐。然而个性化定制订单具有多品种、小批量、到达时间随机和紧急程度不同等特点,且个性化定制的产品参数复杂多变,这给传统生产方式带来了很大的挑战。

近年来,伴随互联网技术和大数据的快速发展,云计算、工业云、云制造、智能制造云端化等理念[1-3]正在兴起。当前对云制造的研究工作已取得较多成果,文献[4]提出了一种云制造的体系结构,讨论了实施云制造需攻克的服务模式、资源共享与分配以及安全等技术问题;文献[5]研究了制造加工设备云端化封装与云端化接入方法,使得制造服务过程信息透明和实时且可访问;文献[6]设计了云制造服务平台的访问控制模型,定义了系统级别宏的安全策略及访问控制请求与响应流程;文献[7]研究了云制造模式下分散资源的感知、虚拟接入、服务化和云服务部署等关键问题。

上述研究偏重讨论云制造的总体结构框架,并且大多数研究都停留在生产仿真的阶段,缺乏对云制造系统协同车间生产的研究;同时,云制造系统上的订单任务下放到车间时的顺序会影响车间资源利用率,会造成加工资源利用不平衡、订单交货期得不到保证等问题。解决上述问题需要在云制造系统上进行预排产,而当前缺乏对云制造系统上预排产技术的研究。因此,本文结合J2EE和云平台技术,设计了一套云制造系统,它允许用户参与产品个性化定制,将用户订单进行预排产后,通过与车间进行实时信息交互来完成订单下达车间加工及订单加工信息实时追踪,协同车间完成个性化订单加工。

1 系统的架构

1.1 系统的总体架构

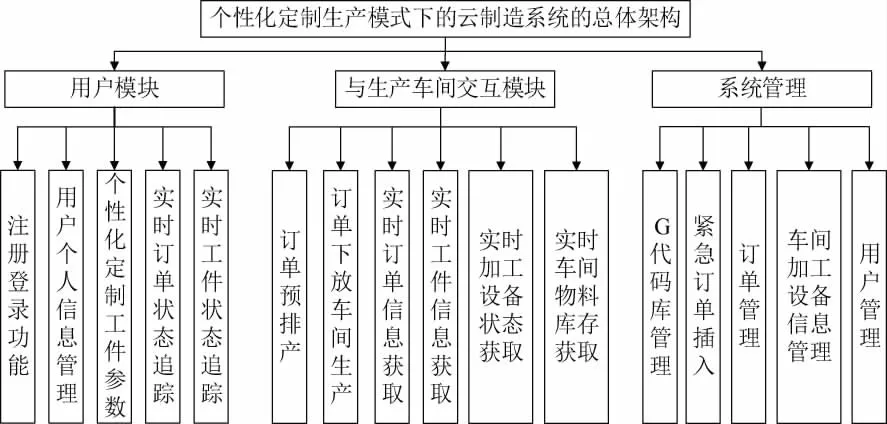

该系统的总体架构主要由用户模块、与生产车间交互模块和系统管理模块构成,各模块的主要功能如图1所示。

图1 云制造系统的总体架构

1.2 订单预排产

订单预排产是云制造系统对所有订单进行排产并下放筛选出的部分订单到车间生产的过程。由于云制造系统每次下放一定数量的订单,如果不进行排产,而是按订单提交顺序下放订单,会造成以下两个问题:

1) 订单权重问题

通常根据订单的交货期、优先级等信息,给每个订单评定一个权重。云制造系统按照订单提交顺序下放车间,会使提交时间较晚但交货期紧、优先级高的订单被积压在云端,致使订单权重得不到保证。

2) 车间资源利用不平衡问题

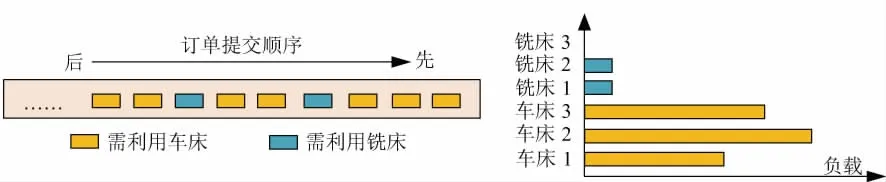

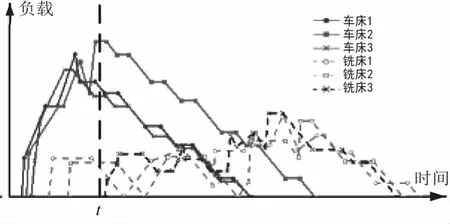

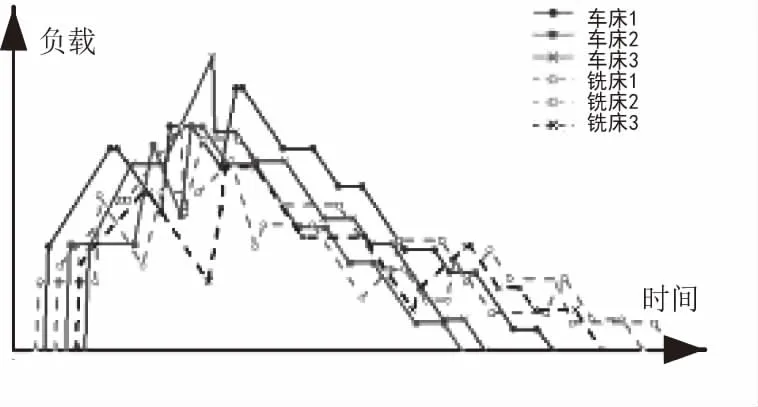

车间资源得不到平衡利用也是一个预排产需解决的重要问题。如图2所示,云端上的一组订单按顺序下放到车间,由于先提交的这些订单绝大部分使用车床资源,使得车间车床负载普遍较大,而铣床负载小,甚至有空闲的铣床,而云制造系统上仍存在需利用铣床的订单,造成订单任务没完成,机床却空闲的局面。

图2 机床负载

为了解决以上问题,需在云端对订单进行一次预排产。其过程是计算出订单权重,并按权重进行订单排序,最后根据车间的全局信息下放权重高的订单。

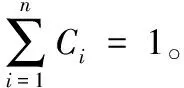

订单按权重进行排序后,订单下放车间前筛选流程如图3所示,每次选择权重最高的一个订单,依次判断G代码库中是否存在该订单加工程序、该订单所需物料在车间是否有库存、是否有利于车间机床资源使用平衡3个条件,依次循环,直到订单列表中达到下放所需数量后,将订单下放车间。

图3 订单下放到车间前的筛选过程

2 系统运行对生产车间的要求

云制造系统是与生产车间协同运行的,因此该系统对车间的要求如下:1) 系统需要与车间进行实时数据交互,则车间必须能够访问互联网;2) 车间需要采集设备的负载、物料库存等信息,为系统提供预排产指标因数;3) 系统下放车间的订单具有小批量、多品种特点,且每个订单的参数也复杂多变,传统车间的人工调度生产模式不再适用,车间需要采用实时动态调度技术[8],实现车间自组织生产。

据此,云制造系统要有效地运行,需给每一台设备安装嵌入式工控机以及传感器、RFID、二维码、数据采集卡等数据采集装置。通过在嵌入式工控机上开发程序,获取设备的能耗、负载、故障信息、加工时间等信息,且能够完成上传NC代码、启动机床等动作,并在此基础上建立设备智能个体,使设备本身具有通讯、感知、分析、推理、决策、控制能力。如图4所示,每台设备就是一个智能个体,嵌入式工控机就是智能个体的核心。嵌入式工控机分3层:适配层主要是完成数据采集和设备动作控制;决策层是核心层,可以对数据和任务进行分析、推理与决策;通信层是负责与其他智能个体通信,或与云制造系统进行实时数据交互。最终,结合实时动态调度技术,多个智能个体间采用某种协商机制进行通信、交流、协同合作,实现车间自组织生产。

图4 设备智能个体的建立

3 系统的应用实例

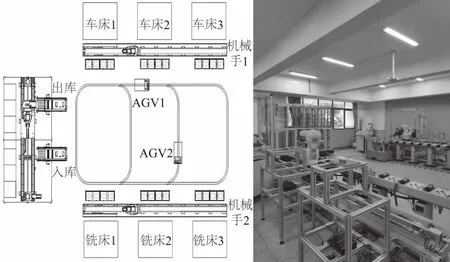

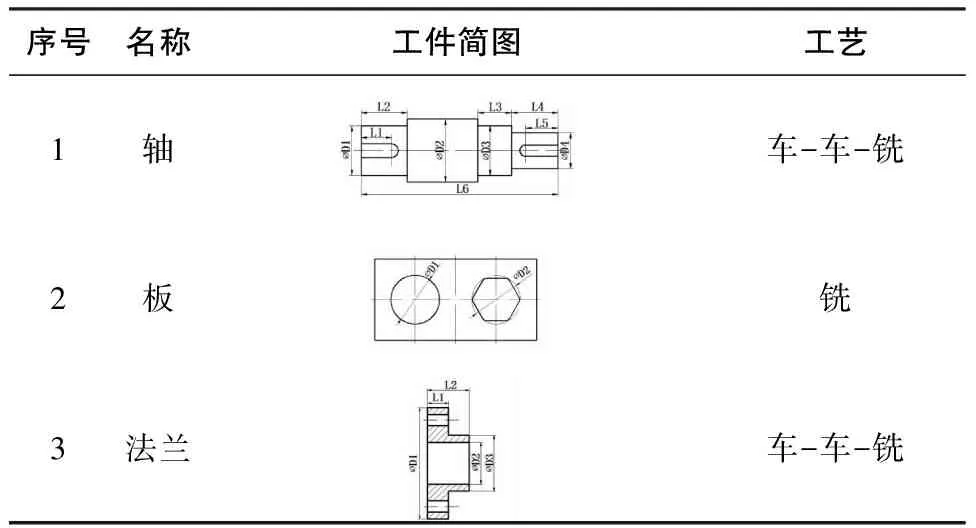

将该云制造系统应用到某大学实验室里的微型工厂(以下简称车间)中,验证本文设计的云制造系统的可行性。车间中设备的平面布局和实物如图5所示,主要设备有车床、铣床、立体仓库、AGV和机械手。车间可以同时对3种类型工件进行加工,工件类型简图如表1所示,简图上的尺寸参数用户可以在云制造系统的下单界面进行定制。

图5 微型车间的设备平面布局图和实物图

表1 工件类型

车间中的每一台设备都安装了嵌入式工控机,结合物联制造技术,采用无线和有线的形式构建了车间物联制造网络,使得设备之间可以进行实时通信,并将每一台设备构建成一个智能个体。车间在制造过程中采用MAS(multi-agent system)模型进行完全实时动态调度,并采用合同网机制作为智能个体之间的协商机制,实现了车间自组织生产。

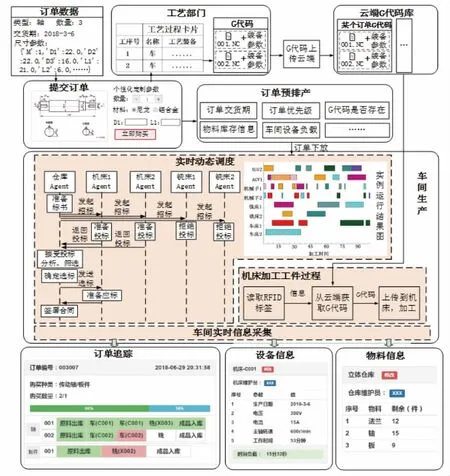

该云制造系统与车间协同工作的过程如图6所示,运行过程描述如下:

Step1:用户提交个性化订单;

Step2:车间工艺部门对个性化订单进行工艺设计,并对每个工序都生成G代码以及该工序对应的工艺装备参数,将G代码和工艺装备参数上传到云制造系统G代码库;

Step3:云制造系统根据订单交货期、订单优先级、车间物料库存信息等进行预排产,并将订单下放车间;

Step4:车间接收到订单后,采用合同网协商机制进行实时动态调度,协商过程主要为:由任务发起方准备任务标书,向其他智能个体发起招标,具有完成该任务能力的智能个体会返回投标书,告诉任务发起方自身状态、负载情况等信息,任务发起方将对投标书进行筛选,并将选标结果告诉竞标者,并签署任务合同。完成协商后,任务发起方通知AGV智能个体将工件运送到中标者的缓存区中;

Step5:机床在开始加工前,会从工件携带的RFID标签内读取工件编号及加工工序,并向云端系统请求加工G代码,云端从G代码库中查找相应工序的G代码及工艺装备参数后返回给机床,机床上传G代码、调用对应刀具进行加工;

Step6:加工过程中,车间将订单信息、设备信息和物料信息实时推送给云制造系统,据此,用户可以追踪到订单加工进度,而设备信息和物料信息可以为预排产提供参考指标。

图6 云制造系统与车间协同工作过程

通过该系统的运行,实时追踪到订单加工进度、设备和物料等车间实时信息,实现了车间制造信息云端化,行之有效地为预排产提供依据,且用户可以实时追踪订单加工进度。同时系统上建立了G代码库,为车间提供加工G代码及工艺装备参数,解决了订单在多品种小批量和参数复杂多变情况下,机床如何有效获取加工G代码的问题。

为了验证预排产对车间设备资源平衡利用的影响,进行系统模拟实验,绘制机床负载变化图,机床负载是指该机床加工完缓存区内工件的某工序所需要的时间。按表2所示订单序列提交订单,其中各工件的工艺信息如表1所示。如图7所示,在没有预排产情况下,t时刻车床负载达到峰值,而铣床负载较小。如图8所示,订单经过预排产后,车床和铣床负载变化相当。

该实例运行结果验证了预排产有效地解决了车间资源利用不平衡问题,并且该系统克服了传统车间制造过程中实时信息难以获取的缺点,实现制造信息云端化。同时针对个性化订单复杂多变的特点,建立加工G代码库,机床可以从G代码库中自动获取对应工件的加工G代码及工艺装备参数,使加工过程变得简单。

表2 按时间顺序提交的一组订单

图7 没有预排产车间机床负载变化

图8 预排产后车间机床负载变化

4 结语

个性化定制作为一种新型生产模式呈现出快速发展的趋势,而个性化订单具有复杂多变的特点,传统生产方式无法满足个性化定制生产模式。在个性化定制生产模式下,车间需要采用完全实时动态调度技术,实现车间自组织生产。要实现自组织生产,需要解决如何收集个性化定制订单、如何得到工件加工G代码、如何获取车间实时信息等问题。针对这些问题,本文设计了一套云制造系统,该云制造系统允许用户定制自己需要的工件参数,云制造系统会对用户提交的订单进行预排产后下发车间生产,生产过程中需要的加工G代码可以从云端G代码库中获取,车间生产过程中的实时信息也会推送给云制造系统。将该云制造系统运用到某大学实验室里的微型工厂中,运行结果表明预排产有效地解决了车间机床负载利用不平衡问题,并且克服了传统车间制造过程中实时信息难以获取的缺点,实现制造信息云端化,同时加工G代码库使加工过程变得简单。