量子点废液重组分的资源化利用

2020-04-22张竞予陈金芳

张竞予,李 云,陈金芳

(1.武汉工程大学绿色化工重点实验室,湖北 武汉 430205;2.武汉工程大学化工与制药学院,湖北 武汉 430205)

随着科技的发展,人们对量子点材料的认识越来越多。量子点材料具有的尺寸效应、表面效应及介电限域效应等独特的性质,使得量子点材料在生物、医学等方面有着越来越广泛的应用[1]。随着量子点应用的扩大,量子点的规模化生产成为必然。Ⅱ~Ⅵ族量子点的制备方法主要是有机相合成和水相合成,其中热注入法为现阶段有机相合成量子点的主要方法[2]。热注入法合成量子点的过程会产生大量的有机废液,目前国内外关于量子点废液成分及处理的研究较少。如何处理热注入法合成量子点过程中产生的废液重组分,成为本研究的重点。由后续分析可知,废液的主要成分是液体石蜡与油酸,从液体石蜡中分离油酸的方法有尿素包合法[3-4]、π 络合分离技术[5]、分子蒸馏法[6-8]、减压蒸馏[9]等。已知的分离方法中,尿素包合法的操作过程复杂,分子蒸馏法目前仅用于小规模分离,均不适合工厂大规模的分离。减压精馏的适用范围广,操作简便,因此此次研究选择减压精馏的方法对废液进行处理,为后续的规模化分离提供参考。

本实验从分析废液成分入手,研究了合成量子点过程中产生的废液重组分的含量及其特点,选择间歇减压精馏的方式对废液重组分进行分离。重点考察了回流比及回流时间对分离出的液体石蜡含量的影响,根据下游厂家可以回收的液体石蜡的纯度,确定回流比及回流时间,从而确定出适宜的分离条件,为后续的中试实验提供可供参考的数据。

1 实验装置及试剂

1.1 实验装置

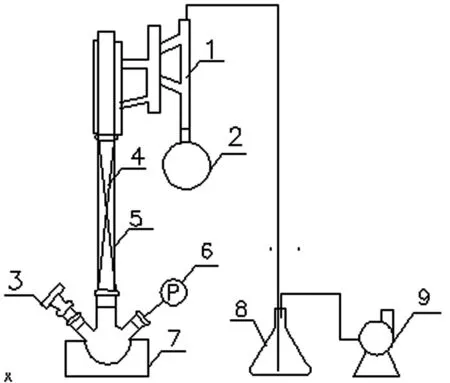

参考间歇减压精馏的模拟结果,搭建如图1 所示的间歇减压精馏装置。

图1 减压精馏实验装置

从图中可以看出,减压精馏塔主要由加热系统、填料塔、回流比控制系统、冷凝系统、减压系统、塔顶采出系统等组成,其中冷凝系统采用空气冷凝的方式。精馏塔各系统的要求如下[10]:

1)加热系统采用电加热,塔釜为1000mL 的四口烧瓶,分别装有温度计探头、压力表以及连接氮气瓶的毛细管,塔釜内径为38.60mm,塔釜高202.0mm;

2)填料塔填料为Φ3mm×3mm 不锈钢Θ 环,选择填料尺寸时,需注意塔径/填料公称直径>10,以降低壁流效应的影响[11-12]。塔内径为32.49mm,塔高2000mm,填料层高度1300mm,填料塔由2 根高600.0mm 的塔节及1 根高300.0mm 的塔节组成。填料塔塔身缠有电加热带,电加热带温度通过数显控制,一般加热带温度比塔釜加热物质的沸点高5℃,加热带缠绕留有空隙,以便观察塔内情况;

3)冷凝器为蛇形冷凝管,采用空气冷凝,外有玻璃套管。回流比通过电磁继电器控制,控制采出时间与回流时间,回流时间通过数显显示,从而控制回流比。

4)通过乙醇-异丙醇体系测定精馏塔的理论塔板数[13-14],得到塔板数为15。

1.2 实验仪器及试剂

量子点废液:来源于武汉珈源量子点科技有限公司。

UV-2600 型紫外可见分光光度计,LS-55 型荧光分光光度计。

乙酸甲酯、甲醇、草酸、蒸馏水。

2 量子点废液的分析

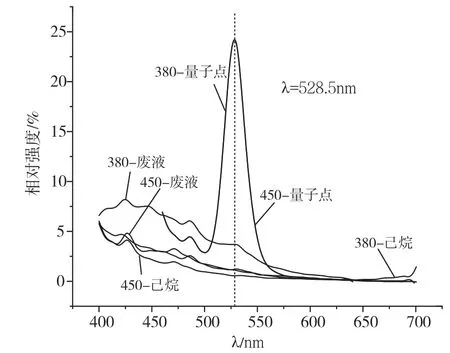

2.1 废液中重金属元素的检测

取少量废液送武汉工程大学分析测试中心,检测废液中的金属元素。

2.2 荧光物质的检测

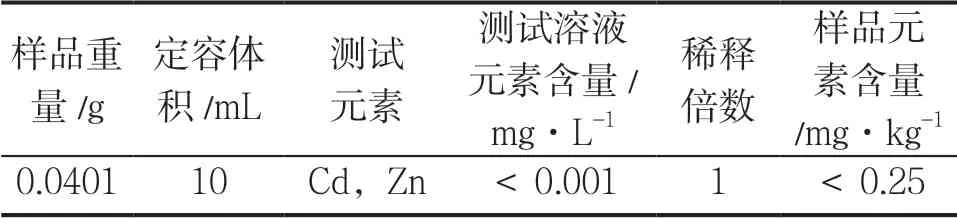

分别以己烷为基线,采用紫外分光光度计对量子点油酸及废液进行200~700nm 波段的扫描,得到量子点、油酸及废液的紫外吸收光谱。

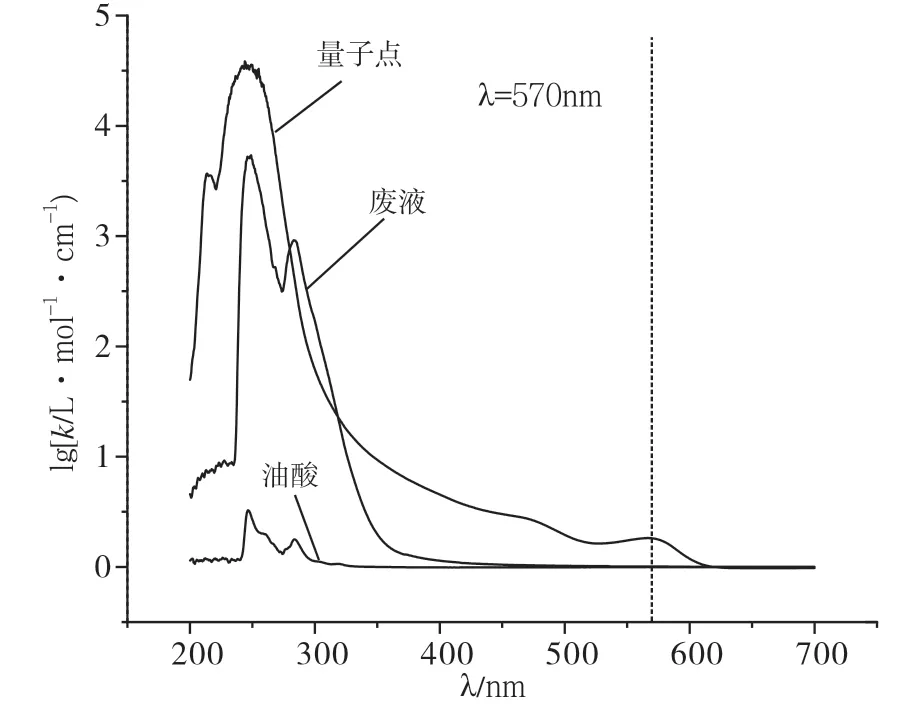

分别以波长为380nm 和450nm 的光激发4mL己烷、4mL 废液及4mL 量子点,得到己烷、废液及量子点的荧光发射光谱图。

取少量未经旋蒸仪处理的废液及处理后的废液,使用红外光谱仪对废液进行扫描,扫描波段为400~4000nm,得到原废液及重组分的红外光谱。

2.3 废液重组分的含量检测

油酸的检测:取2mg 产品,溶于1.5mL 正己烷溶液中,加入乙酸甲酯溶液40μL 和0.5 mol·L-1甲醇钠-甲醇溶液100μL,涡流混匀1 min,37℃反应20min 后,置于冰箱-20℃冷冻10 min。取出后立即加入草酸溶液100 μL(0.5g 草酸溶于15mL 乙酸乙酯),4200r·min-1离心5min。吸上清液200μL,过无水硫酸钠柱,氮气吹干,加入色谱纯正己烷1mL溶解样品[15-16]。

气相色谱条件:载气为氢气(1.5mL·min-1) ,燃烧气分别为氢气(30mL·min-1)、氮气(30mL·min-1)和空气(300mL·min-1)。FID 温度250℃,进样口温度250℃。升温程序:45℃保持4min,以13℃·min-1的速率(用时10min)升至175℃,保持27min;再以4℃·min-1(用时10min)升至215℃,保持35 min,共86min。进样量0.3 µL,不分流[17]。

废液重组分的气相色谱检测条件:进样量0.2µL,分流比50∶1,汽化室温度250℃,色谱柱:HP-5MS柱,30m×0.25mm×0.25µm;柱流量:1.0mL·min-1,柱温70℃保温1min,以5℃·min-1的速度升至280℃保温5min。FID 检测器温度280℃,电离方式:EI,EI 电源温度230℃,四级杆温度150℃,电子能量70eV,质量扫描范围:30~550[18]。

经过多次筛选,因武汉大学分析测试中心的气相色谱可以同时测定油酸与液体石蜡,因此选择武汉大学分析测试中心检测液体石蜡的含量与成分。

3 间歇减压精馏实验

3.1 减压条件下液体石蜡及油酸的馏出温度

1)气密性检查。将实验各部分活塞关闭,开始抽气,待真空表无变化后关闭与真空泵相连的活塞,并关闭真空泵。15min 内真空表读数不改变则气密性良好,反之气密性较差,需要放气检查漏气点后重新进行气密性检查。

2)分别取600mL 油酸及液体石蜡进行减压蒸馏实验。打开氮气瓶,控制氮气流量,使毛细管中的气泡速率保持在2s·(个气泡)-1,记录操作压力下液体石蜡及油酸的馏出温度。

3.2 间歇减压精馏实验

1)按3.1 步骤进行气密性检查。

2)全回流阶段。烧瓶内加入600mL 废液,开启加热,并打开氮气瓶控制氮气流量,使毛细管中的气泡速率保持在2s·(个气泡)-1。塔压降稳定后开始计时,全回流时间为30min。

3)实验采出阶段。全回流阶段结束后,调节加热温度,设置所需的回流比,记录实验时间,每隔20min 取样并记录塔顶、塔底温度,使用气质联用仪进行检测。

4)实验过程中,塔压降有明显变化时需要调节加热功率,使塔压降维持稳定。

4 实验结果与讨论

4.1 废液中金属元素的分析

废液主要来源于合成过程与纯化过程。合成过程中产生的废液,主要是未参与反应的液体石蜡、未反应完的油酸、少量量子点以及反应过程中的副产物。本文使用重沉淀法对量子点进行纯化。重沉淀法主要是使用一定体积的烷烃与醇试剂对量子点进行纯化,得到含有烷烃与醇的废液[19]。按照沸点的不同,可以将废液分为低沸点组分与高沸点组分,以下简称轻组分与重组分。废液的金属元素检测结果如表1 所示,检测结果显示,废液中几乎不含金属元素。

表1 金属元素检测结果

4.2 废液中荧光物质的分析

图2 为紫外吸收光谱图,可以看出废液与油酸在284nm 及253nm 处有很强的紫外吸收。以己烷为溶剂,在200~300nm 波长范围内具有紫外吸收的官能团有苯环、共轭双键以及碳氧双键等,由于油酸也在此处有较强的吸收,因此可以推断,该吸收峰是油酸中的羰基吸收。同时,废液在500~800nm 不存在紫外吸收,但合成的CdSe/ZnS 量子点的第一限域吸收峰在570nm 附近,因此可以推断,废液的紫外吸收光谱中不存在量子点的紫外吸收。

图2 以烷为基线的废液量子点的紫外-可见吸收光谱图

图3 为分别以波长为380nm 和450nm 的光激发4mL 己烷、4mL 废液及4mL 量子点得到的发射光谱。由图3 分析可知,量子点的发射波长为528.5nm,且不论激发波长是450nm 还是380nm,量子点的发射波长均为528.5nm,不会随激发波长的改变而改变。而使用不同波长的光去激发废液及己烷,废液及己烷的光谱会随着激发波长的改变而改变,没有固定的峰及发射波长。因此可以判断,废液中并没有可以发射荧光的物质。

图3 380nm 和450nm 处的发射光谱图

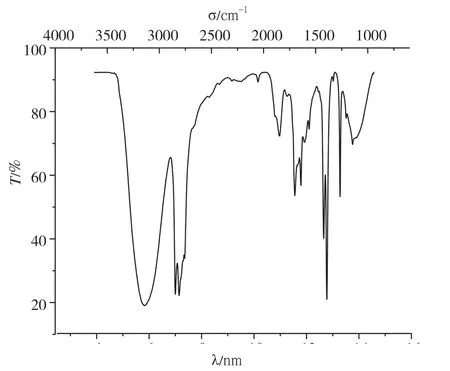

图4 为原废液的红外光谱。从文献可知,1457cm-1是Zn-OL 键 的 特 征 峰[20],710cm-1是Cd-Se 的特征振动峰[21],原废液的红外图谱中没有该峰。由图2、图3、图4 可知,废液中几乎不含CdSe/ZnS 量子点。

图4 原废液红外光谱图

4.3 重组分成分分析

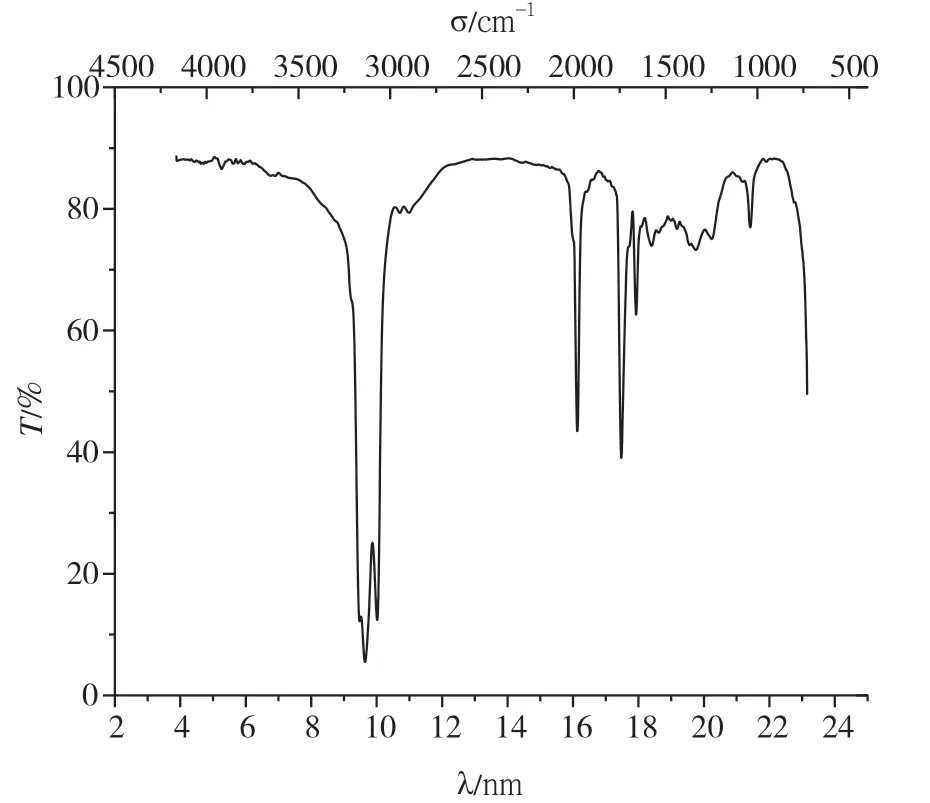

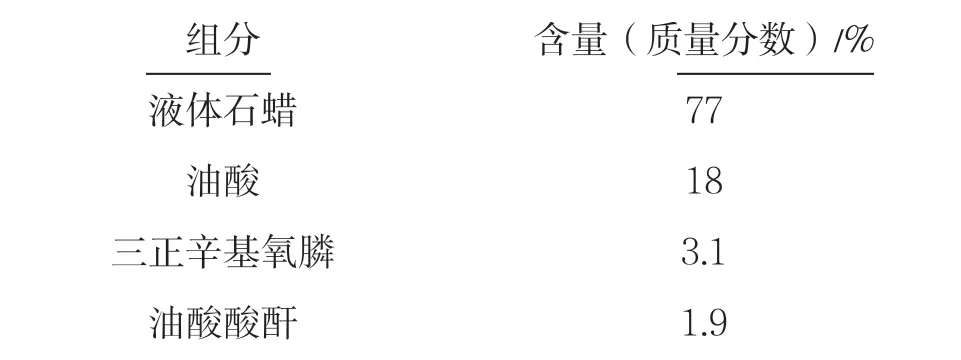

从量子点的合成机理[22]可知,合成CdSe/ZnS 量子点过程中产生的废液,其重组分有石蜡、油酸、三正辛基氧膦以及油酸酸酐。根据投料比及反应机理,可计算得到大致的重组分含量,其质量分数见表2。

表2 重组分成分分析

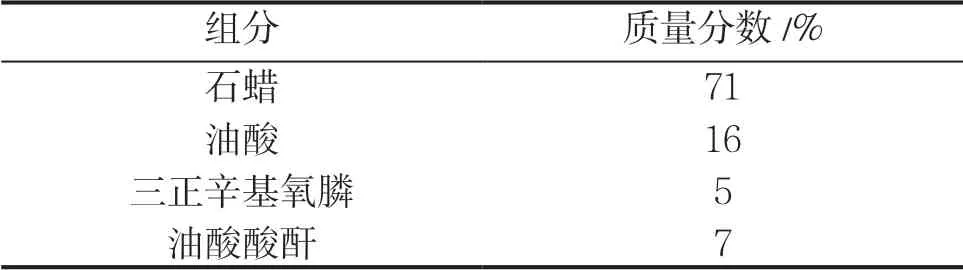

由于废液中含有大量的烷烃、乙醇等易挥发物质,所以使用旋转蒸发仪对废液进行简单的处理,以除去废液中的己烷、乙醇等易挥发物质,得到废液中的重组分。取少量废液重组分进行红外扫描,扫描波段为450~4000nm,得到图5 所示的废液重组分的红外光谱。

图5 废液重组分的红外光谱

-(CH2)n-(n>4)的特征峰为720cm-1,油酸在1710cm-1呈现油酸C=O 基强谱带,1695cm-1~1630cm-1为C=C 特征峰,从红外光谱均可找到这些特征峰,且可以进一步确定,废液中不存在硒化镉、油酸锌等金属化合物,由此可以验证对于废液中重组分成分的推断。采用气质联用检测废液的主要成分,检测结果见表3,气相色谱图见图6。

图6 废液重组分气相色谱图

从图6 可以看出,废液重组分中仍然含有少量低沸点物质,约为1.97%,同时从图中可知,油酸的沸点与液体石蜡中部分物质的沸点相同,且无法准确计算沸点相同的组分含量。武汉珈源量子点有限公司所用的液体石蜡,主要组成为C16~C24的正构烷烃,其中C22~C24在常压下的沸点为369~391℃,由此可知,液体石蜡中与油酸沸点相同的物质含量不多。通过手动积分,大致计算出废液各组分的含量结果(表3)。其中,液体石蜡含量为77%,油酸含量为18%,三正辛基氧膦含量为3.1%,油酸酸酐含量为1.9%。重组分中各物质在常压下的沸点见表4。

表3 废液重组分含量

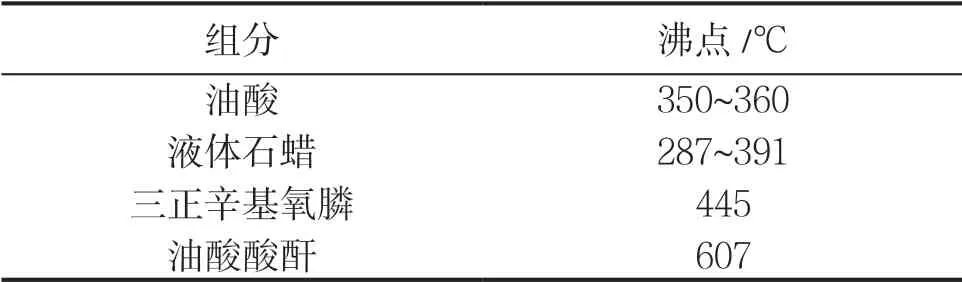

表4 常压下重组分的沸点

查询各物质的沸点可知,减压蒸馏的过程中,液体石蜡中的C16~C21组分是最先被分离出来的,且可以分离出大部分。从废液中各组分的含量来看,液体石蜡的含量最高,最容易被分离出来,而减压精馏的方式是较为常见的大规模分离手段,不仅分离效率高且较为经济合理,因此采用减压精馏的手段,将废液中的液体石蜡分离出来并加以利用,具有较大的经济价值及意义。

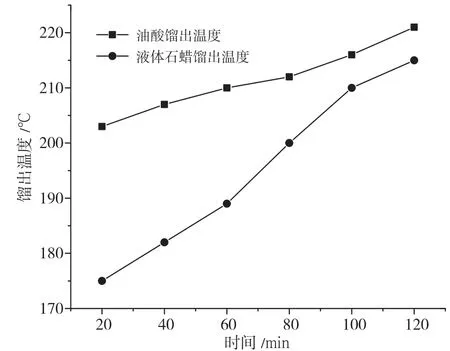

4.4 操作压力下液体石蜡及油酸的馏出温度

图7 是操作压力为16.325kPa 时,分别对600mL 液体石蜡及油酸进行减压蒸馏得到的实验结果。由图7 可以看出,16.325kPa 的操作压力下,液体石蜡的馏出温度为175~210℃,油酸的馏出温度为205~220℃,油酸的馏出温度与液体石蜡的馏出有部分重合,但重合部分较少,因此可以采用减压精馏的方式对液体石蜡和油酸进行进一步的分离。

图7 操作压力下液体石蜡及油酸的馏出温度

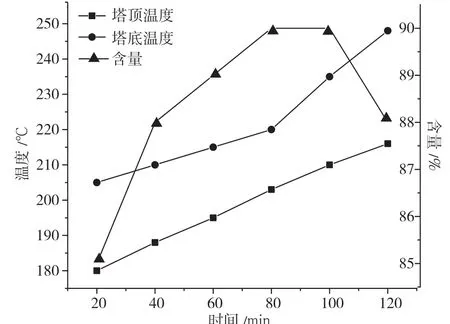

4.5 回流比对减压精馏结果的影响

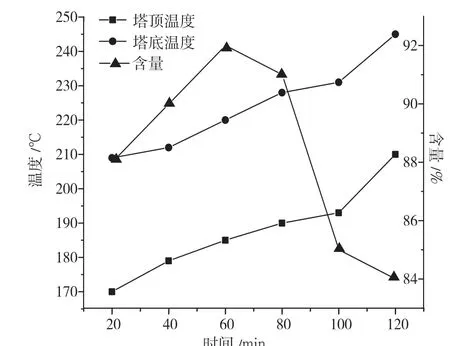

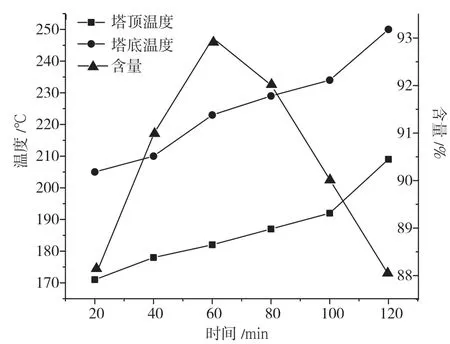

采用aspen 软件,模拟出16.325kPa 的操作压力下分离油酸及液体石蜡的最佳回流比为0.25,最小回流比为0.2。回流比分别设置为0.20、0.25、0.30进行实验,得到不同回流比下各项参数随精馏时间的变化曲线。图8、图9、图10 分别为回流比为0.20、0.25,0.30 下的实验结果。

图8 回流比为0.2 时各参数随时间的变化曲线

图9 回流比为0.25 时各参数随时间的变化曲线

图10 回流比为0.3 时各参数随时间的变化曲线

从实验结果可知,随着实验的进行,塔底、塔顶温度不断升高,塔底轻组分含量减少。液体石蜡由不同沸点的烷烃组成,因此随着实验的进行,需要不断增加塔底温度,以使塔底废液保持持续沸腾。随着实验的进行,塔顶采出液体石蜡的含量不断增加,当实验进行到60min,塔底温度上升至220℃左右时,液体石蜡的含量开始呈现下降的趋势。这是由于废液中液体石蜡中的高沸点物质与油酸的沸点相近且有重合部分,随着塔底轻组分减少,塔底的温度需要不断升高,当升高至操作温度下油酸的沸点时,油酸会随着液体石蜡被蒸出,这是液体石蜡含量下降的原因。

从3 组回流比的实验数据可知,不同回流比下液体石蜡的含量不同,随着回流比的增大,液体石蜡的含量也随之增大,最高可以达到93%;虽然温度也随之略有增加,但是增幅较小。从实验结果可知,较好的精馏时间是60min,此时液体石蜡的含量开始下降,因此应当将时间控制在60min 左右。

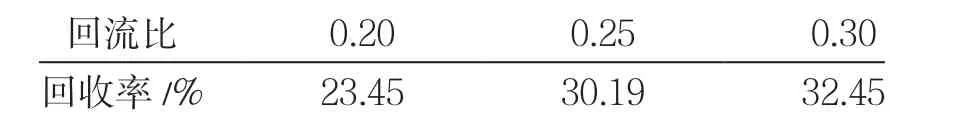

将减压精馏的采出时间控制在60min,分别在0.20、0.25、0.30 的回流比下进行实验,得到不同回流比下的回收率如表5 所示。

表5 不同回流比下的回收率

从表5 数据可知,随着回流比增大,收率也随之增大,当回流比为0.3、精馏采出时间为60min 时,可以得到较大的收率,同时液体石蜡的含量最高。虽然随着回流比增大,能耗会随之增大,但是各能耗增幅较小,且此时可以分离的液体石蜡含量及收率会有较大的增加,因此较好的回流比为0.3,较为合适的精馏时间为60min。

通过实验得到了质量分数为93%的液体石蜡。将分离出来的液体石蜡送至下游厂家进行检测,得到液体石蜡可以回收的结论。采用减压精馏的方式分离出来的液体石蜡可以销售给下游厂家,但是本次分离出的液体石蜡其收率均较低,最大收率也只有32%左右,因此后续的重点会放在如何改进装置,提高收率。

5 结论

1)采用热注入法合成量子点的废液中,重组分的主要成分是液体石蜡(C16~C24)77%,油酸18%,三正辛基氧膦(TOPO)3.1%,油酸酸酐1.9%。

2)可以采用间歇减压精馏的方式对废液重组分进行分离,较好的分离条件是:回流比0.3,精馏时间60min,可以得到纯度为93%的液体石蜡,收率最高为32.45%。

3)本次研究得到的液体石蜡其收率较低,最大收率只有32.45%,需要对实验及装置加以改进,以得到更高的收率。