钢结构可替换梁端塑性铰滞回耗能研究

2020-04-22马广田李晓东

刘 晨, 马广田, 李晓东

(1.兰州市城市建设设计院,兰州 730050;2.兰州理工大学,兰州 730050)

传统钢结构梁柱节点的连接形式在强震作用下往往因脆性破坏而产生严重的地震危害,危及人们的人身和财产安全。在1994年的美国Northridge地震[1]及1995年的日本阪神地震发生后,研究学者们开始注重于钢结构梁柱节点的脆性破坏问题。学者们发现强震作用下,梁柱节点焊缝位置及焊缝的热影响区域率先破坏,而梁翼缘很少表现屈服迹象[2-3]。为改善传统梁柱节点的连接形式避免强震作用下的脆性破坏,提出两种解决思路:一是减小节点区域的应力集中的大小,改善应力分布;二是通过削弱梁的翼缘或增强梁柱节点的构造措施实现塑性铰外移[4]。杨松森等[5-6]研究了外套筒螺栓连接加强型节点的力学性能,分析了滞回性能、延性、耗能及刚度退化规律等。王燕等[7]、马强强等[8]研究了内套筒螺栓连接节点的抗震性能,并建议了螺栓尺寸与数量及内套筒板厚的取值范围。赵广军[9]、陈延国等[10]对腹板开孔型节点做了理论分析并进行了框架试验验证抗震性能。郁有升等[11-12]提出一种通过在悬臂梁与框架梁的上、下翼缘交互处布置拼接板连接的构造形式,研究结果表明试件具有较好的延性和耗能能力。但该形式试验过程中出现了焊缝处梁翼缘的屈曲,加载端腹板屈曲,并未实现精准耗能和震后可替换耗能构件的目标。

针对以上情况并参考设计标准[13],提出一种新型可替换耗能构件的梁端削弱型塑性铰结构形式,目的在于增加节点的延性和耗能能力[14-15]。在地震作用下,通过耗能板屈服变形耗散地震能量,实现精准耗能能力。地震作用后,保证梁柱节点位置无明显变形,节点焊缝无明显裂缝,通过更换上、下耗能板实现中震可修的抗震设防目标。

1 塑性铰构造设计

基于目前削弱型节点的抗震性能研究理论,提出一种新型装配式梁翼缘削弱型连接形式如图1所示,该节点由单板、双板、上下耗能板和螺栓组成。连接方法是单板和双板通过旋转螺栓连接,单板焊接在左侧悬臂短梁,双板分别焊接在长梁的前后两侧,耗能板通过螺栓分别与左右梁的翼缘相连。

图1 新型塑性铰构造图

2 塑性铰的耗能能力分析

2.1 构造耗能机制与理论分析

2.1.1 构造的耗能原理

该新型装配式耗能构件的作用机理是,地震作用下柱与梁会发生相对转动,此时旋转单元以旋转螺栓为旋转轴发生相对转动,同时耗能板开始发生拉伸或者收缩,当耗能板开始发生塑性变形直至全截面屈服的过程也是耗散地震能量的过程。受力的过程分为三个阶段,第一个阶段:耗能板在弹性范围内工作,弯矩由耗能板传递至梁柱节点,剪力主要由旋转螺栓承担;第二个阶段:耗能板随变形增加开始屈服,耗散地震能量,旋转单元相对转角逐渐变大;第三个阶段:耗能板塑性变形过大,当再次加载时,受拉侧耗能,受压侧屈曲,耗能能力大幅度降低。第三阶段后,可将耗能板视为损坏,新型塑性铰此时完全变成铰接,不再向梁柱焊接位置传递弯矩。所以耗能能力的大小取决于耗能板在第二阶段是否能够表现出足够的延性,也就是取决于耗能板的削弱深度的大小。

2.1.2 削弱深度的理论研究

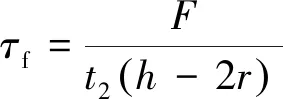

目前钢结构梁柱刚接的形式有多种,本构件采用的是翼缘、腹板全熔透的对接焊接形式,焊缝的计算简图如图2(a)所示,首先假定焊缝的翼缘处不受剪力,且腹板上的剪应力分布均匀[16],则剪应力计算公式为

(1)

式(1)中:τf为腹板位置焊缝的剪应力;r为工艺孔尺寸,为保证焊缝质量预留的工孔;h为腹板的高度;t2为腹板焊缝厚度;F为梁端加载点的集中力。

图2 截面计算简图

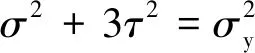

(2)

(3)

式(3)中:t1、b分别为梁的翼缘厚度和宽度,也是翼处焊缝的计算厚度和焊缝长度;MRω为焊缝截面的抗弯承载力。

将式(2)代入式(3)得:

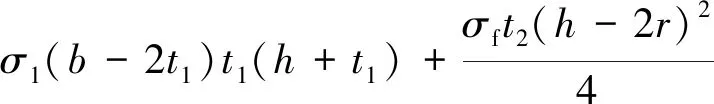

MRω=σ1(b-2t1)t1(h+t1)+

(4)

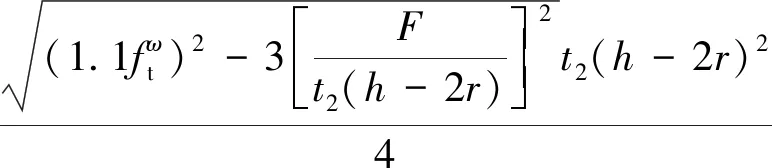

对于图1(a)中1—1截面,如图2(b)所示,假设耗能板削弱最大的截面上的点同时达到塑性变形阶段,同时提供抗弯承载力。那么进入塑性阶段该截面的抗弯承载力可为

(5)

式(5)中:t4、h1分别表示耗能板板加劲肋的厚度和外伸宽度;MRr为图1(a)中1—1截面的抗弯承载力;a为耗能板一边的削弱深度;t3为耗能板的厚度;σ2为耗能板材料的屈服强度。设γx1、γx2分别为焊缝截面和图1(a)中1—1截面的塑性发展系数;焊缝易发生脆性破坏,不考虑塑性发展,取γx1=1,图1(a)中1—1截面上耗能板与腹板分离,取值γx2=1;为了使削弱的截面先于焊缝截面屈服,则需要满足以下公式:

γx1MRω=Mω

(6)

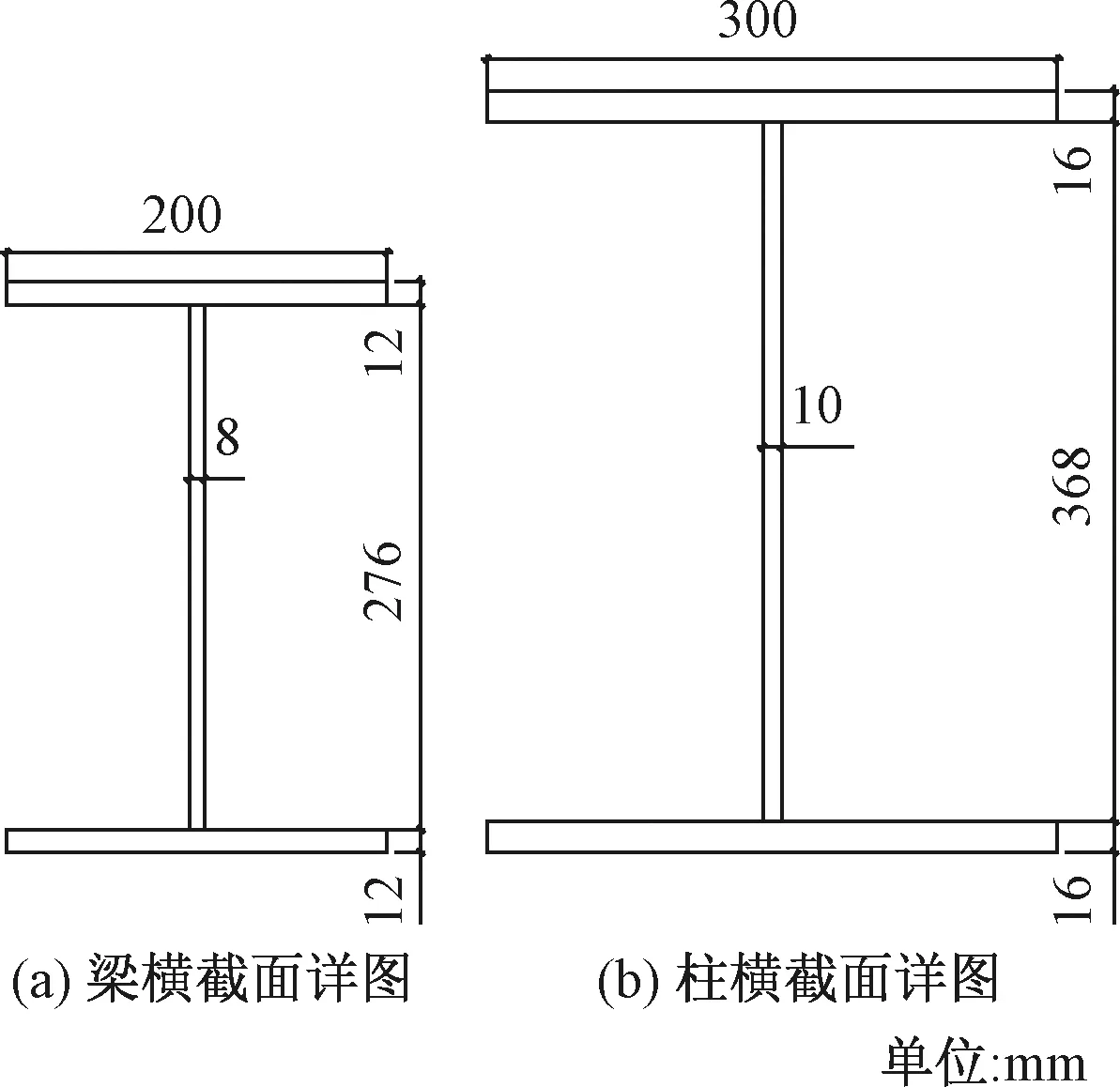

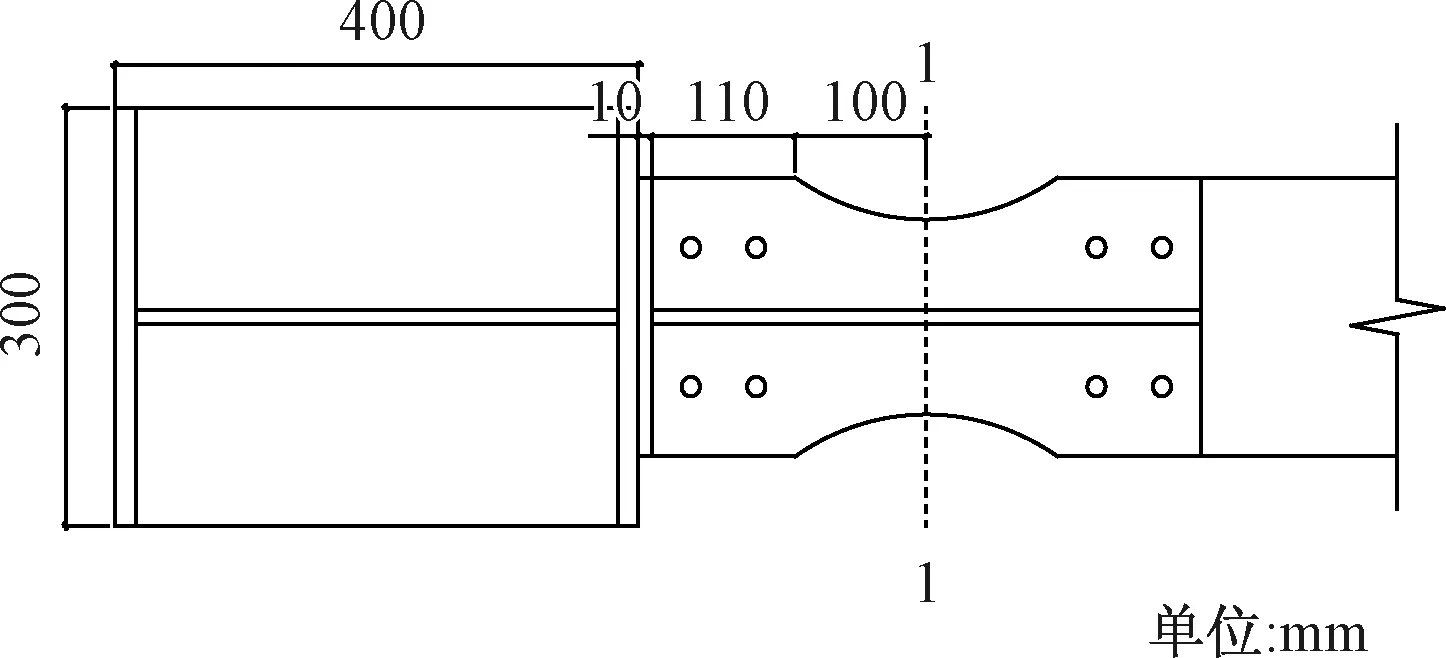

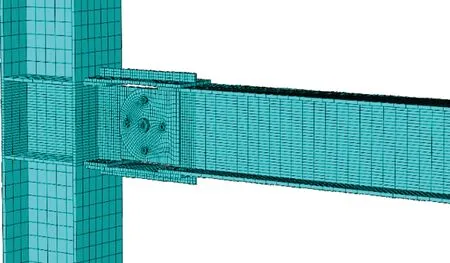

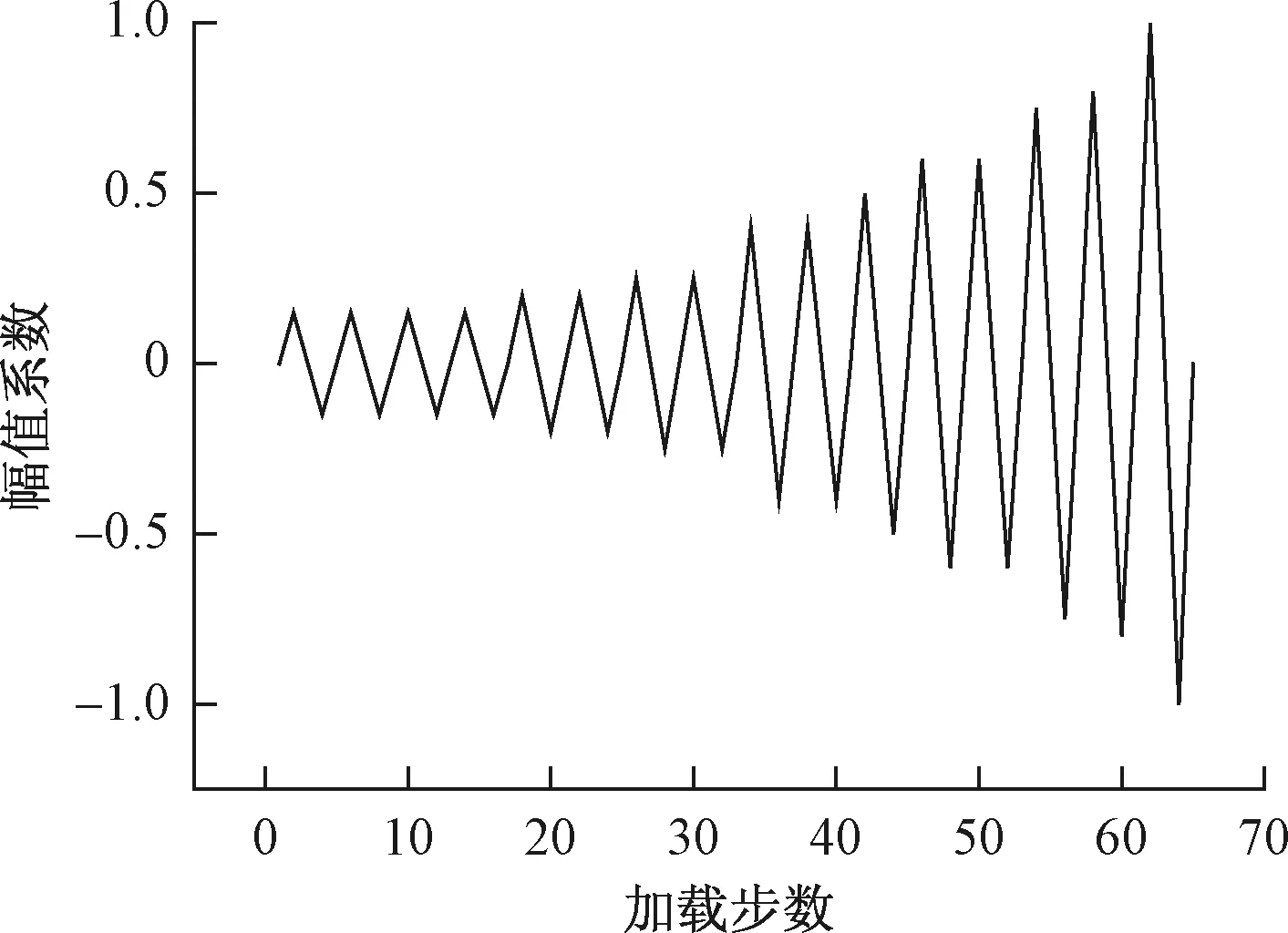

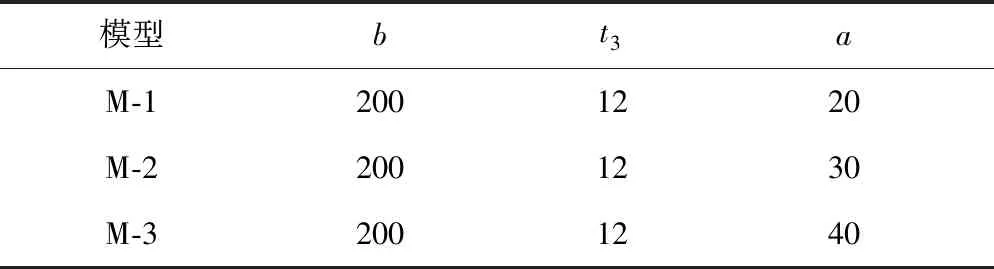

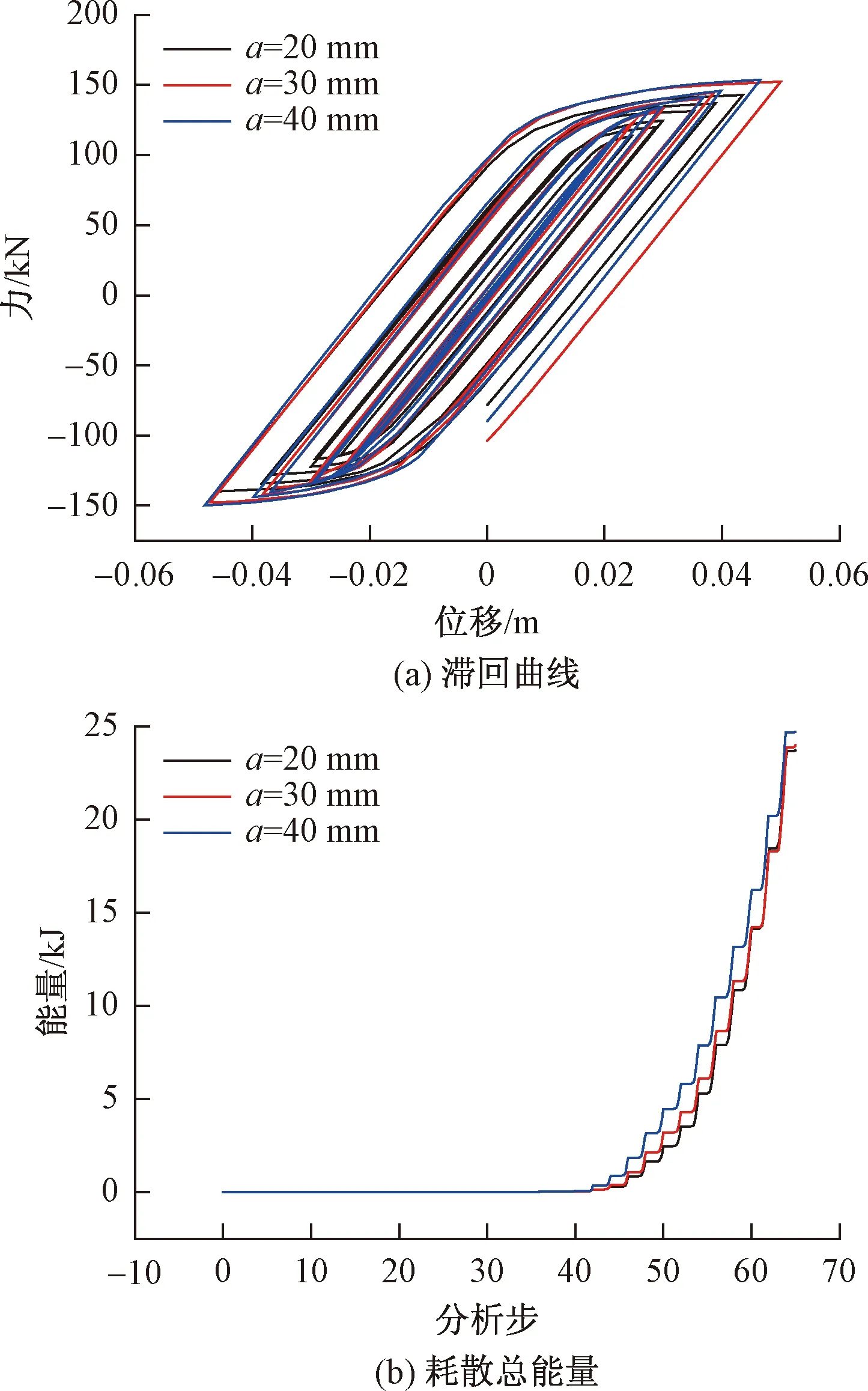

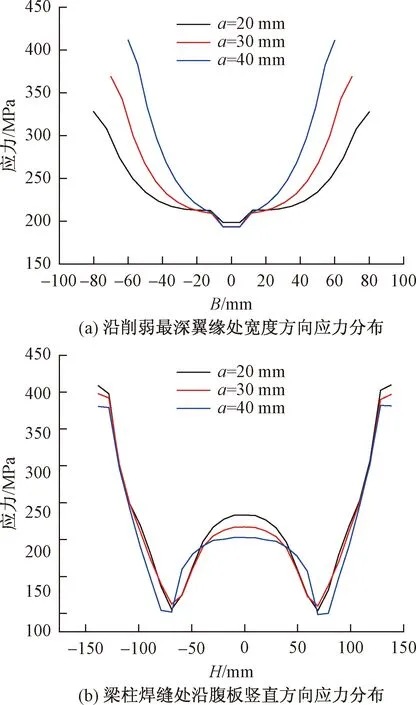

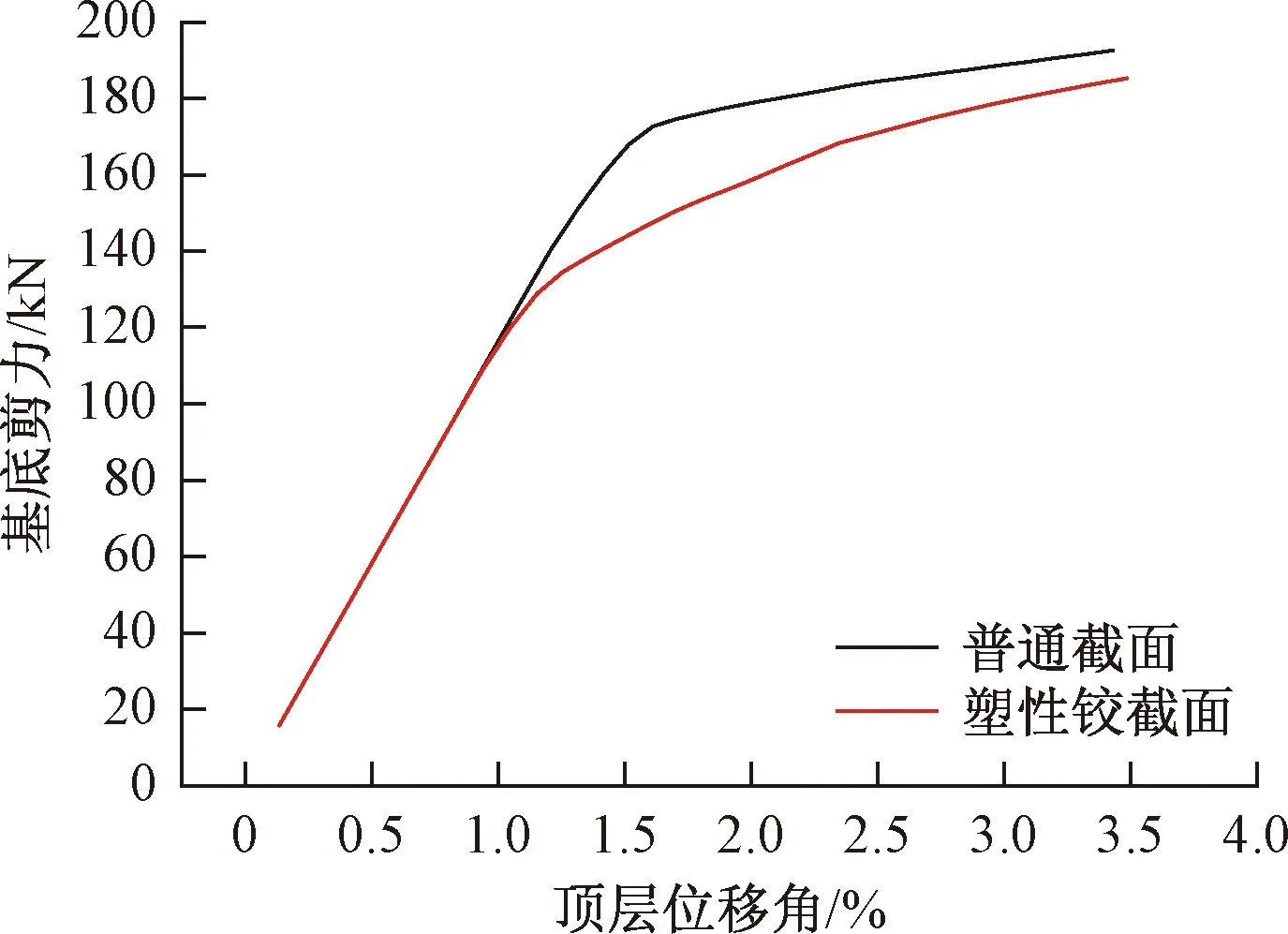

γx2MRr (7) 式中:Mω为焊缝截面上的弯矩;Mr图1(a)中1—1截面处的弯矩。当梁上集中力F达到一定数值时,1—1截面开始屈服耗能,而梁柱节点焊缝截面还未开始屈服,这样就能够保证焊缝的安全,起到保护梁柱节点的作用。 2.1.3 算例 梁截面尺寸为H300 mm×200 mm×8 mm×12 mm,梁、柱截面具体尺寸如图3所示。削弱最大截面1—1如图4所示,加劲板外伸宽度为30 mm,厚度为10 mm。加载位置为悬臂梁上距离焊缝截面2 m处,集中力大小用F表示。 图3 梁柱横截面尺寸详图 图4 梁柱节点尺寸图 当焊缝截面将要发生破坏时由式(6)得MRω=Mω=2F。 代入式(4)得: σ1(b-2t1)t1(h+t1)+ 经迭代计算得F≈123.27 kN。 由式(7):MRr<Μr=(2-0.22)F, 代入式(5)得a>29.3 mm。即耗能板的每一边削弱深度都要大于29.3 mm,以保证在图1(a)中1—1截面处会先于焊缝截面发生屈服破坏。 2.2.1 有限元建模及约束条件 选用ABAQUS有限元分析软件建立模型并进行非线性分析,采用线性减缩积分单元(C3D8R)划分网格(图5),钢材选用Q345B,本构关系采用多线性随动强化三折线模型,分析步幅值加载曲线如图6所示,其中幅值系数与设置的加载位移(50 mm)乘积表示每个分析步计算时的实际加载位移。采用von-Mises屈服准则,试件为梁柱节点且不考虑其他梁柱对节点的影响。模型中在柱的上下两个截面位置施加铰接约束,为避免加载点的应力集中现象,该模型在梁端位置建立耦合点,用于位移加载。通过对不同的削弱尺寸进行有限元模拟,比较不同削弱深度下构件单元的耗能能力和焊缝截面处的屈服强度大小,来确定合适的削弱深度,同时也为了验证理论的结果是否与模拟相近。模型试件的标号及节点的参数如表1所示,柱的截面尺寸是H400 mm×300 mm×10 mm×16 mm,梁的截面尺寸是H300 mm×200 mm×8 mm×12 mm。最大削弱截面位置在距离梁柱焊缝220 mm处。 图5 有限元分析模型网格划分 图6 分析步幅值曲线 表1 模型的设计参数 2.2.2 数值模拟结果对比分析 为研究不同削弱深度对梁柱节点焊缝的影响,选取表1所列试件进行数值模拟分析。主要通过滞回曲线研究滞回性能,滞回曲线如图7(a)所示。 图7(a)结果显示,削弱30 mm的滞回曲线更饱满,承载能力相对于削弱深度为20 mm稍微降低,原因是当削弱深度小于30 mm时,节点最薄弱的位置是梁柱连接的焊缝,焊缝率先屈服破坏,承载力的大小取决于焊缝的强度;削弱深度40 mm耗散的总能量比较大,原因在于耗能板发生屈服变形的能力相对较强,即延性较大。所以适当的增加削弱深度可以提高整体耗能能力。 图7 滞回曲线与耗能 滞回曲线比较饱满,反映出了结构本身具有良好的耗能能力。随着削弱深度的增加,耗能板的延性提高,耗能能力提高。当每一侧的削弱深度是30 mm时,既能保证结构良好的耗能能力,也能保证结构具有足够的承载能力。 图8(a)中B表示图1(a)中1—1横截面的上翼缘处沿削弱最深处连线上点的分布路径,图8(b)中H表示沿梁端上下翼缘之间点的分布路径。图8中沿翼缘宽度方向应力大小取决于塑形截面模量的大小,因为削弱深度的增加,让受力截面减小,那么在相同的外力作用下,塑形截面模量小的内力更大。加劲肋的存在使曲线在零点位置存在应力突降的情况。从腹板焊缝受力情况来看,削弱深度的增加会降低腹板边缘焊缝的应力,起到了保护焊缝的作用。当梁受到外力作用时,一部分力由旋转单元传给悬臂梁端腹板,从而使腹板中性轴附近出现应力增加的情况,结果由上图可以看出。 滞回曲线是力-位移曲线,是结构的耗能能力和整体变形能力的综合体现。分析结果表明,通过增加耗能板的削弱深度,能较为精确的降低削弱截面的抗弯承载力,使耗能板削弱位置先于梁柱焊缝位置屈服,实现了塑性铰的外移。 图8 削弱最深处横截面与短梁腹板竖向应力分布 使用Perform-3D软件对框架进行push-over分析[18],因在ABAQUS中的分析使用的仅竖向的加载,没有考虑侧向力的作用,所以框架可选用一榀钢框架进行推覆分析。框架选取两跨七层的单榀框架(图9),每一跨的宽度是4.5 m,层高3.3 m,梁端塑性铰距离梁柱焊缝的0.21 m,采用倒三角分布水平荷载的加载模式,将模型推覆直至截面极限强度,此时软件终止分析。 图9 框架塑性铰布置图 图10 基底剪力-顶层位移角对比图 图10为底层柱基底剪力-顶层位移角曲线图,图中的显示结果表明,位移角起初均匀增加,而后迅速增加,而框架的承载能力达到屈服强度后增加缓慢。由于此框架模型中对柱设置为只在弹性范围内工作,所以曲线实际反应的是整体框架结构在弹塑性工作阶段的位移角变化情况。曲线第一次出现转角的位置同塑性铰的抗剪承载力大小相近,与普通的梁截面相比,带有新型塑性铰的框架承载能力有所降低且不容忽视。结构表现得更易屈服,也从一方面反应了该塑性铰会增加结构的延性,增加地震作用下节点屈服耗能的几率。 (1) 由ABAQUS模拟结果中饱满的滞回曲线可知,该结构拥有良好的滞回耗能能力。在削弱深度取不同数值时,结构的耗能能力也在变化。削弱深度在适当的取值范围内时,增加削弱深度会增加整体耗能能力。 (2) 随着耗能板削弱深度的增加,梁柱连接处腹板焊缝的内力随之减小,说明削弱深度增加会降低焊缝内力,实现了塑性铰的外移,起到保护梁柱节点的作用。 (3) 削弱深度的增加会提高结构的延性,延性的增加是耗能总量增加的主要原因。由push-over分析可以说明,塑性铰的承载能力对框架承载能力降低的影响不容忽略。也说明仅仅通过增加削弱深度提高耗能能力,并不能满足现实生活的需要。 (4) 计算结果和模拟结果在承载能力和削弱深度两个方面数值比较接近,说明可用上述公式进行预先的取值计算。

2.2 有限元分析

3 工程案例分析

4 结论