沸腾床渣油加氢工艺中氮化物转化规律的研究

2020-04-21孟兆会葛海龙仝玉军

田 丹,杨 涛,孟兆会,葛海龙,陈 博,仝玉军,刘 玲

(中国石化大连(抚顺)石油化工研究院,辽宁 大连 116045)

随着劣质重油原料的增多和优质燃料油、化工原料需求的增长,渣油的深度转化成为炼油工业的长期目标。作为劣质重油轻质化的重要技术,沸腾床渣油加氢工艺以其广泛的原料适用性、在线添加和排出催化剂、反应器内几乎无温度梯度的技术特点得到广泛关注[1-2]。近年来,管输原油的渣油逐渐成为中国石化沿江炼油厂的主要加工原料,研究表明,这类渣油硫含量低、氮含量高,加氢反应性能比常见的高硫低氮类减压渣油差[3-5],原因可能是大量氮化物的存在影响了催化剂初期积炭的生成,造成催化剂失活速度快,从而降低其加氢反应性能[6-7]。

由于质谱分辨率的不断提高和电离源的不断进步,重油已实现分子水平表征。具有高质量分辨率的静电场轨道阱质谱(Orbitrap MS)可实现精度在±5×10-6以内的常规质量测定,可用于重油分子组成信息的表征[8]。电喷雾电离源(ESI)可选择性电离微量的极性杂原子化合物,常用于重油杂原子化合物的表征:当ESI处于正离子模式时,可获得碱性化合物的组成信息;当ESI处于负离子模式时,则可选择性电离中性和酸性化合物[9]。因此,Orbitrap MS与不同模式ESI结合可用于表征重油中氮化物(碱性和中性)的分子组成信息。

本研究在中型沸腾床渣油加氢装置上开展管输油的减压渣油加氢转化试验,分别采用正、负离子ESI Orbitrap MS方法对沸腾床渣油加氢工艺原料油和加氢生成油中的碱性和中性氮化物进行详细的分子组成表征,分别获得氮化物加氢前后的分子组成信息,目的在于根据氮化物分子组成的变化获得氮化物的转化规律,从而为沸腾床渣油加氢工艺优化和催化剂设计提供更多的理论支持。

1 实 验

1.1 原料油

采用中国石化九江分公司管输减压渣油作为原料油,硫含量低、氮含量高,具体性质如表1所示。切割原料油时,所用仪器为实验室实沸点蒸馏仪,切割时有夹带现象,故馏出温度较低。

表1 原料油主要性质

1.2 试验方法

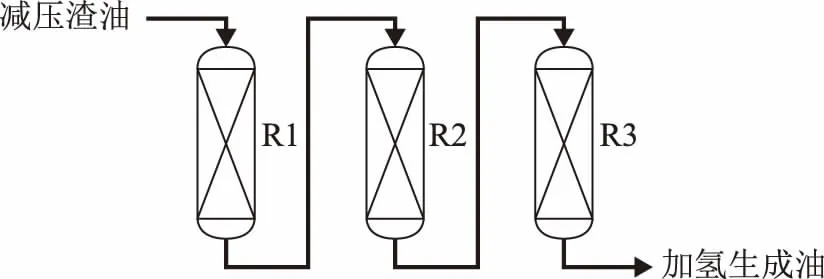

在中型沸腾床渣油加氢装置上开展渣油加氢转化试验,其工艺流程示意见图1。第一反应器(R1)中装填脱金属催化剂,第二反应器(R2)和第三反应器(R3)中均装填脱硫催化剂,催化剂均由中国石化大连(抚顺)石油化工研究院自主开发。在3种工艺条件下进行沸腾床渣油加氢转化试验,工艺条件见表2。反应后分别采集3种工艺条件(即条件1、条件2、条件3)下的加氢生成油,依次计为生成油1、生成油2、生成油3。

图1 沸腾床渣油加氢工艺流程示意

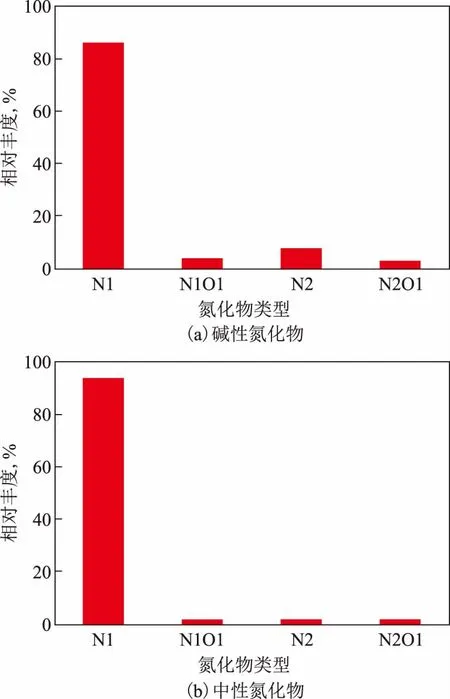

表2 沸腾床渣油加氢工艺条件

1)372 ℃为反应评价基准温度。

1.3 分析方法

采用Thermo Fisher公司生产的Orbitrap MS质谱仪测试油品中氮化物的主要存在形式。质谱仪的电离源为ESI。其中,ESI正离子模式(+ESI)获得碱性氮化物的分子组成信息,ESI负离子模式(-ESI)获得中性氮化物的分子组成信息。

Orbitrap MS可获得大量的分子组成信息,这些信息包括3个层次:杂原子化合物类型、化合物的缩合程度(以等效双键数DBE表示)和碳数分布,其中杂原子化合物类型的含义见表3。

表3 杂原子化合物类型及含义

2 结果与讨论

2.1 沸腾床渣油加氢脱氮效果分析

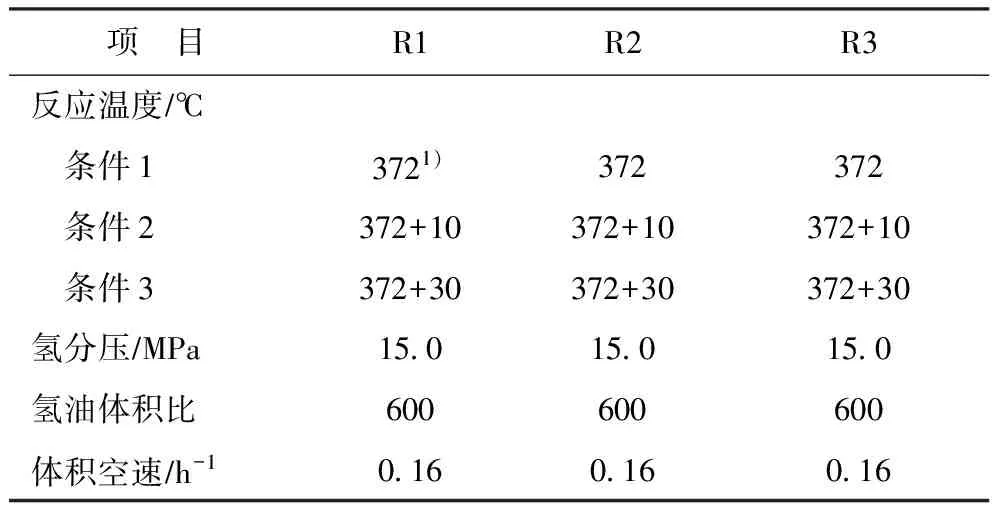

采用STRONG沸腾床渣油加氢工艺,按照表1所示的工艺条件对原料油开展沸腾床加氢转化试验,生成油的性质见表4。从表4可以看出,原料油经过沸腾床加氢转化试验后,密度(20 ℃)、黏度(80 ℃)、残炭、杂原子含量均大幅度降低,性质得到较大改善。

表4 不同条件下减压渣油加氢转化生成油的性质

不同工艺条件下原料油的脱氮率和脱硫率见表5。从表5可以看出,随着反应温度的升高,原料油的脱氮率和脱硫率不断提高,即反应温度升高时,有利于加氢脱氮和加氢脱硫反应。相比于硫化物的脱除,原料油中氮化物的加氢脱除相对困难,这是硫化物和氮化物的化学键键能差别造成的。原料油中,硫化物的化学键类型主要有C—S、S—S两种形式,而氮化物的化学键类型则主要为C—N形式。在加氢反应过程中,C—S、S—S化学键键能低,容易发生断键和加氢脱硫反应,而C—N化学键键能高,断键和加氢脱氮反应相对困难[10-11]。

表5 不同工艺条件下原料油的脱氮率和脱硫率

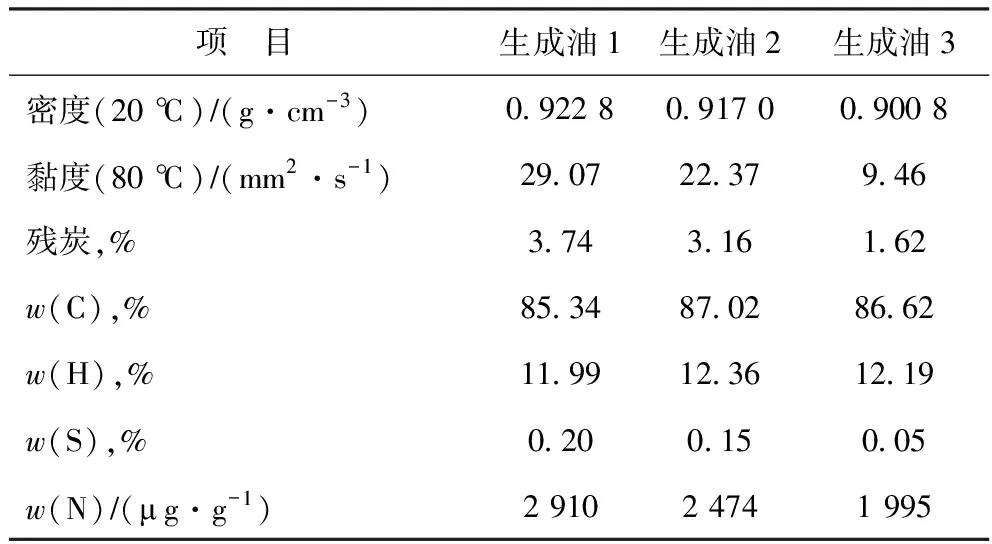

2.2 原料油中氮化物的主要存在形式

原料油中不同种类氮化物的相对丰度见图3。由图3可以看出,原料油中氮化物可分为碱性氮化物和中性氮化物,存在形式包括N1,N1O1,N2,N2O1。无论是碱性氮化物还是中性氮化物,均以N1类化合物为主。因此,本课题以N1类化合物为例,进行氮化物转化规律的研究。

图3 原料油中碱性氮化物和中性氮化物的相对丰度

2.3 碱性氮化物在加氢过程中的变化

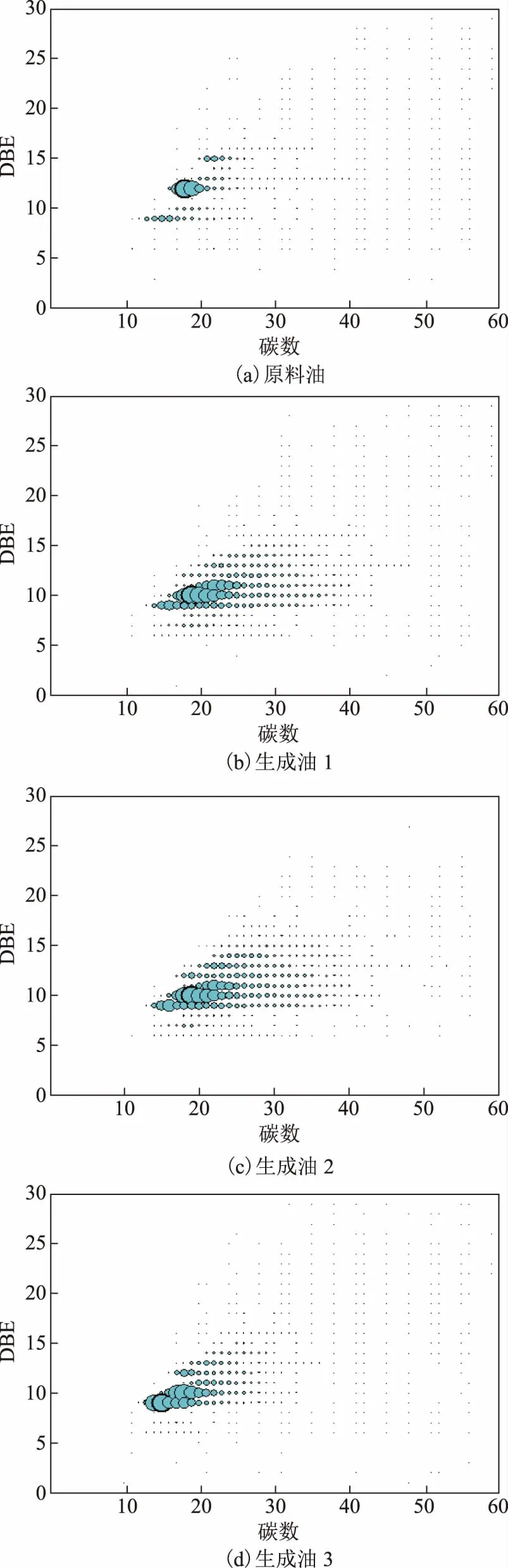

采用(+ESI)Orbitrap MS方法对原料油、生成油1、生成油2和生成油3中的碱性N1类化合物进行分子组成表征,碱性N1类化合物的DBE代表化合物的缩合度,DBE越大,缩合程度越高;气泡大小则代表对应化合物的相对丰度高低。碱性N1类化合物的DBE和碳数分布的关系见图4。由图4(a)可以看出:原料油中碱性N1类化合物的碳数分布在8~56之间,主要分布范围为12~30;DBE分布在4~13之间,其中,DBE为9的碱性N1类化合物相对丰度最高。由图4(b)可以看出:生成油1中碱性N1类化合物的碳数分布在12~56之间,主要分布范围为12~32;DBE分布在3~12之间,其中,DBE为7的碱性N1类化合物相对丰度最高。由图4(c)可以看出:生成油2中碱性N1类化合物的碳数分布在10~53之间,主要分布范围为12~34;DBE分布在3~14之间,其中,DBE为7的碱性N1类化合物相对丰度最高。由图4(d)可以看出:生成油3中碱性N1类化合物的碳数分布在10~56之间,主要分布范围为12~36;DBE分布在3~14之间,其中,DBE为6和7的碱性N1类化合物相对丰度最高。

图4 碱性N1类化合物的DBE和碳数分布的关系

经沸腾床加氢处理后,生成油的碱性N1类化合物的碳数向高碳数、DBE分布向低DBE方向移动,反应温度越高,趋势越明显。这是由于在渣油中,碱性氮化物主要以吡啶、喹啉类芳香性稠环衍生物形式存在,加氢脱氮历程为:首先进行稠环芳香结构单元的饱和反应,降低C—N化学键键能,然后进行脱氮反应[10]。随着稠环芳香结构单元饱和反应的进行,碱性N1类化合物的DBE降低,反应温度越高,加氢饱和程度增大,DBE降低越明显。发生脱氮反应时,随着C—N化学键的断裂,环结构发生断裂,碳链数目增加,碳数向高碳数方向移动。

2.4 中性氮化物在加氢过程中的变化

采用(-ESI)Orbitrap MS方法对原料油、生成油1、生成油2和生成油3中的中性N1类化合物进行分子组成表征,DBE和碳数分布的关系见图5。由图5(a)可以看出:原料油中的中性N1类化合物分布不均匀程度很高,DBE为12的中性N1化合物相对丰度最高,DBE为9和15的中性N1化合物相对丰度次之,其余中性N1类化合物相对丰度很低;中性N1类化合物的碳数分布在12~40之间,主要分布范围为12~22。DBE为12的化合物可能为苯并咔唑,DBE为9的化合物可能为咔唑[12],DBE为15的化合物可能为二苯并咔唑。由图5(b)可以看出:生成油1中的中性N1类化合物的碳数分布在12~50之间,主要分布范围为12~28;DBE分布在9~14之间。生成油1较原料油而言,DBE为12的化合物相对丰度明显降低,DBE为10和11的化合物相对丰度升高,这可能是由高DBE化合物(尤其是DBE为12的化合物)进行了不同程度的加氢饱和反应转化而来。图5(c)可以看出:生成油2中的中性N1类化合物的碳数分布在12~50之间,主要分布范围为12~26;DBE分布在9~14之间,其中,DBE为9和10的化合物相对丰度最高,这可能是由于反应温度升高,中性N1类化合物加氢饱和程度增加所致。图5(d)可以看出:生成油3中的中性N1类化合物的碳数分布在12~38之间,主要分布范围为12~16;DBE分布在9~13之间,其中,DBE为9的化合物相对丰度最高。生成油3较生成油1和生成油2的DBE分布进一步向低DBE方向移动,碳数有所减小,这是由于沸腾床加氢反应既是一个加氢过程,又是一个热裂化过程,反应温度的增加,不仅有利于加氢饱和反应,而且可加剧热裂化反应,使碳数减小。

沸腾床渣油加氢工艺能够通过加氢饱和、开环反应实现减压渣油N1类化合物降低缩合度、脱除杂质的目的。

图5 中性N1类化合物的DBE和碳数分布的关系

4 结 论

(1)高氮低硫的管输减压渣油的氮化物包括碱性氮化物和中性氮化物,以N1,N1O1,N2,N2O1形式存在,且以N1类化合物为主。

(2)管输减压渣油的碱性N1类化合物的碳数分布范围为8~56,DBE分布在4~13之间。经沸腾床加氢转化试验后,由于加氢饱和、开环反应,碱性N1类化合物的DBE分布向低DBE、碳数分布向高碳数方向移动,反应温度越高,趋势越明显。

(3)管输减压渣油的中性N1类化合物分布的不均匀程度很高,其中,DBE为12的中性N1类化合物相对丰度最高,DBE为9和15的中性N1类化合物相对丰度次之,碳数分布在12~40之间。随着沸腾床加氢转化试验反应温度的升高,生成油中的中性N1类化合物DBE分布向低DBE方向移动明显,碳数减小,这可能是由于热裂化反应加剧造成的。