直升机传动系统润滑油的研制

2020-04-21梁宇翔贺景坚尹开吉唐红金

梁宇翔,贺景坚,阎 欢,尹开吉,唐红金

(中国石化石油化工科学研究院,北京 100083)

与固定翼飞机不同,直升机发动机需要通过传动系统控制飞机的运动,传动系统直接影响直升机的操控性能及安全性。伴随着直升机传动系统的发展和进步,直升机传动系统用润滑油也经历了几个阶段,早期直升机传动系统使用与活塞发动机相同的矿物型润滑油,其后采用了综合性能更好的合成润滑油,也就是采用与涡轮发动机相同的酯类合成型航空发动机润滑油,这些油通常是符合MIL-PRF-23699[1]或MIL-PRF-7808规范的发动机润滑油[2]。现代直升机的发展使得传动系统体积变小、质量变轻,但直升机的功率越来越大,因此传动系统的工作条件越来越苛刻。MIL-PRF-23699或MIL-PRF-7808规范用油已不能满足先进的直升机传动系统的使用要求。因为现代直升机传动系统对润滑油的要求已明显不同于航空发动机对润滑油的要求,传动系统承载大,容易产生磨损、卡咬和腐蚀,而且直升机在飞行时传动机械会产生微量的变形,如轴承和齿轮会产生不同轴现象,伴随产生振动,会加剧磨损、卡咬并产生微振磨损和点蚀[3]。实际上美军直升机传动系统采用MIL-L-23699或MIL-L-7808规范用油时,在大修中齿轮和轴承的更换率达到40%~75%,两次大修的时间间隔也很短,只有500~1 000 h[4-5]。20世纪70、80年代美、英两国率先研制开发直升机传动系统润滑油,并于1986年2月初步制定了专用直升机传动系统润滑油标准及合成型直升机传动系统润滑油规范DOD-L-85734。该规范于2004年6月升级更新为DOD-PRF-85734A[6]规范。目前,国外先进直升机传动系统普遍采用传动系统专用润滑油。目前符合DOD-PRF-85734A规范的直升机传动系统润滑油产品也只有国外几家著名的大公司生产,如AeroShell Turbine Oil 555,Royco Turbine Oil 555,BP Turbo Oil 25等[7]。由于国内无此类润滑油,为确保我国先进直升机传动系统用油需求,避免关键润滑材料受制于人,中国石化石油化工科学研究院与中国人民解放军空军油料研究所合作参照DOD-PRF-85734A规范研制了多元醇酯型直升机传动系统润滑油RIPP555并制订了GJB 8447[8]直升机传动系统合成润滑油规范。研制先进的传动系统润滑油以满足先进直升机的技术性能要求,对于减少飞行故障,延长飞机使用寿命,提高直升机的安全性和可靠性具有现实意义。

1 研制指标和试验方法

参照美军DOD-PRF-85734A规范,确定了传动系统通用润滑油研制指标,如表1所示。

本课题研究、考察各项理化性能,包括黏度、密度、倾点、闪点、酸值、蒸发损失等常规测定方法均采用对应的国家标准、国家军队标准或行业标准。对润滑性能采用了多种评定方法,具体如下:润滑油抗磨损性能测定法(四球机法)SH/T 0189—1992;润滑剂承载能力测定法(四球法)GB/T 3142—1982(2004);润滑剂承载能力测定法(CL-100齿轮机法)SH/T 0306—1992;极压润滑油摩擦磨损性能的测定SRV试验机法SH/T 0847—2010;Standard Test Method for Determining Extreme Pressure Properties of Lubricating Oils Using High-Frequency,Linear-Oscillation(SRV)Test Machine ASTM D7421;润滑剂极压性能测定法(法莱克斯法)SH/T 0187—1992;润滑油磨损性能测定法(法莱克斯轴和V形块法)SH/T 0188—1992。对橡胶相容性性能的评定方法如下:飞机涡轮润滑油选用的合成橡胶的膨胀率测定方法 FED-STD-791 3604;飞机涡轮润滑油与硅橡胶的相容性测定方法 FED-STD-791 3433。

表1 直升机传动系统润滑油主要质量指标

2 直升机传动系统润滑油RIPP555的研制

2.1 基础油的选择

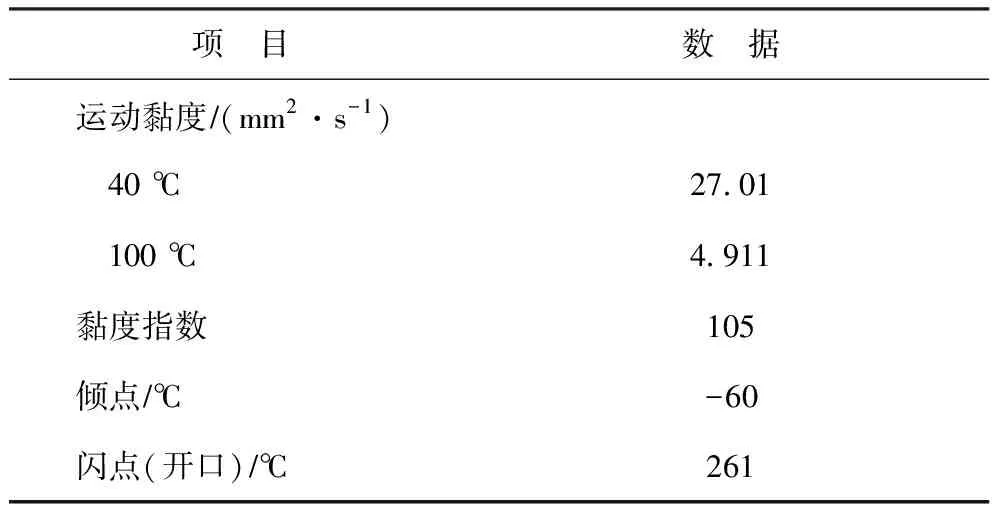

在相同的添加剂配方条件下,不同酯类基础油的热安定性和腐蚀性有很大的不同,在试验过程中发现有的基础油在试验后黏度变化率为较大负值,表现出明显的裂解倾向,有的容易热氧化生成酸,使得试验后总酸值很大。经过研究,本课题采用高性能合成多元醇酯基础油,具有非常好的热氧化安定性。基础油的典型数据见表2。

表2 试验用基础油的理化性能

2.2 添加剂和配方研究

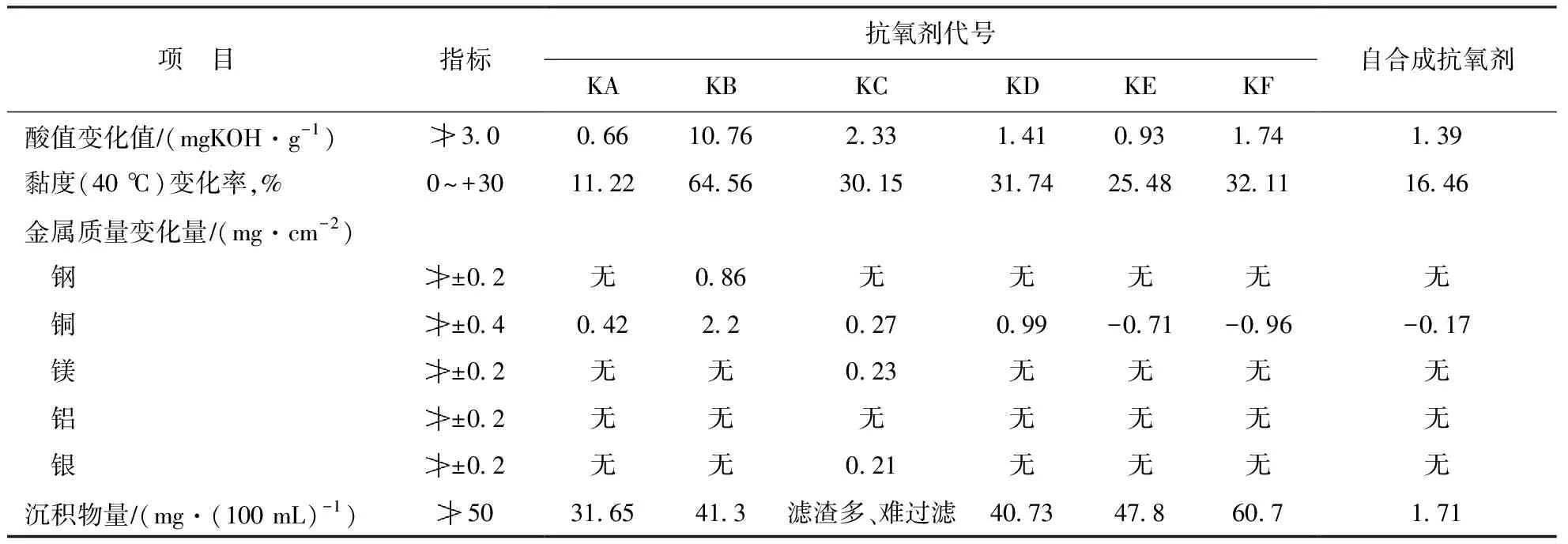

2.2.1 抗氧剂航空润滑油的使用温度一般较高,通常采用芳胺类抗氧剂作为主抗氧剂。在相同的配方条件下(配方中含极压抗磨剂和金属腐蚀抑制剂等),不同商品胺类抗氧剂对油品腐蚀和氧化安定性的影响见表3。表3数据以及更多的试验数据表明,用传统的高温抗氧剂不能满足研制的指标要求,必须采用新的高温抗氧剂。课题组自合成了新型低聚抗氧剂应用于本课题的研究,试验结果表明,使用自合成抗氧剂后沉积物量明显减少。

2.2.2 极压抗磨剂研制油指标要求符合美军DOD-PRF-85734A技术规范。该规范在理化指标上基本覆盖MIL-PRF-23699F航空发动机润滑油标准,但是在润滑承载能力上大幅度提高,DOD-PRF-85734A规范中油品技术指标的实现难度和水平高于最新的航空润滑油标准MIL-PRF-23699F(STD),是航空润滑油中研制技术指标要求最高的润滑油之一。因此研制油与普通发动机润滑油最主要的区别在于润滑性能及承载性能非常突出,同时要保持优良的腐蚀和氧化安定性,这也是课题研发的难点。

表3 不同商品胺类抗氧剂对油品腐蚀和氧化安定性的影响

通过系统地研究和考察不同类别、不同用量的市售商品极压抗磨剂,考察其承载能力及其对油品腐蚀和氧化安定性的影响、对热氧化安定性和腐蚀性的影响,得出国内外现有的商品极压抗磨剂及其各种组合均无法同时满足MIL-DOD-85734A规范要求的承载能力和腐蚀与氧化安定性的结论。课题组决定自行研制承载性能高、腐蚀和氧化安定性更好的极压抗磨剂。考虑到应用于极性较强的酯类油,所以在极压抗磨剂的分子结构设计时从分子整体结构的极性和稳定性方面着重进行考虑,并合理结合了有效基团。自合成的极压抗磨剂FZ-10顺利解决了直升机传动系统润滑油研制过程中油品承载能力和氧化与腐蚀安定性性能之间的矛盾,研制油完全符合研制指标要求。

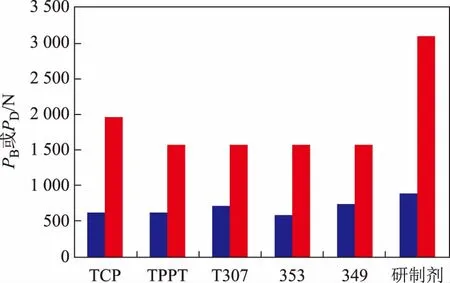

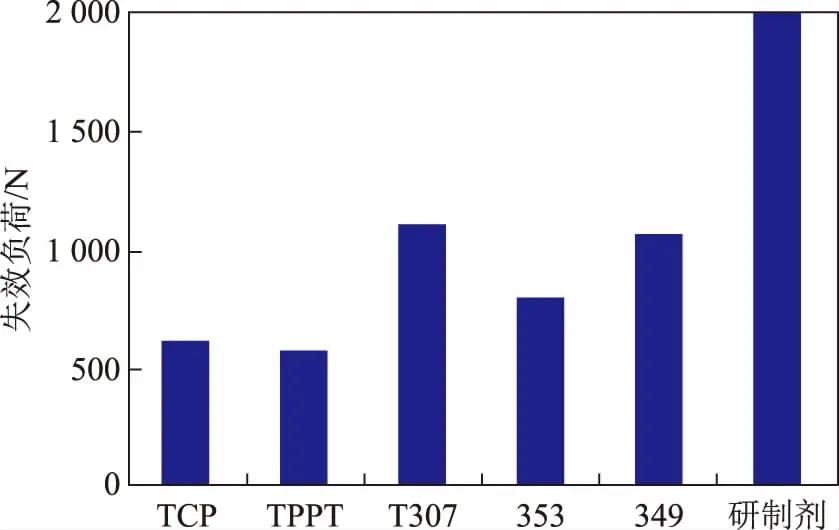

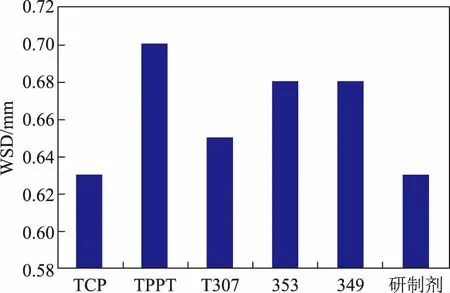

分别选用了酯类油常用的极压抗磨剂、国内外有代表性的磷酸胺类极压抗磨剂以及一些含硫极压抗磨剂,与本课题所研制的极压抗磨剂FZ-10进行润滑性能和腐蚀与氧化安定性的对比,结果见图1~图3和表4。PB指最大无卡咬负荷,PD指烧结负荷,WSD指钢球磨斑直径。从图1~图3和表4可以看出,加入自合成的极压抗磨剂FZ-10后油品具有突出的高承载性能和优良的腐蚀和氧化安定性。

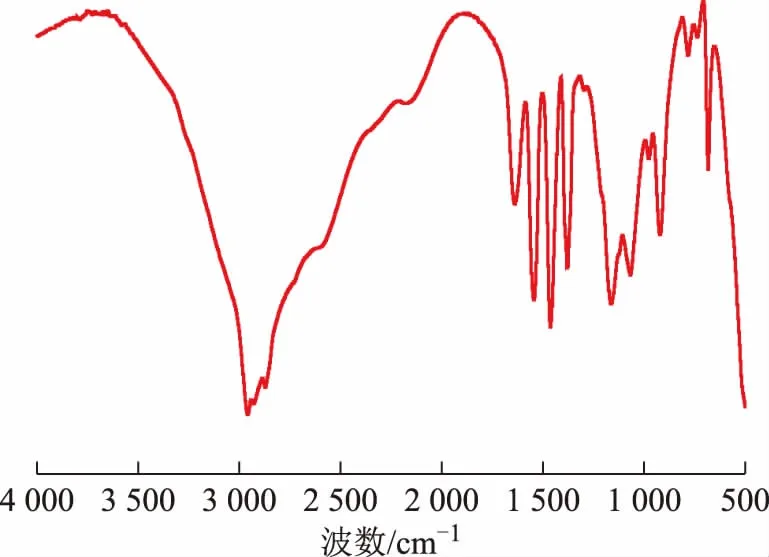

图4为自合成极压抗磨剂FZ-10的红外光谱。

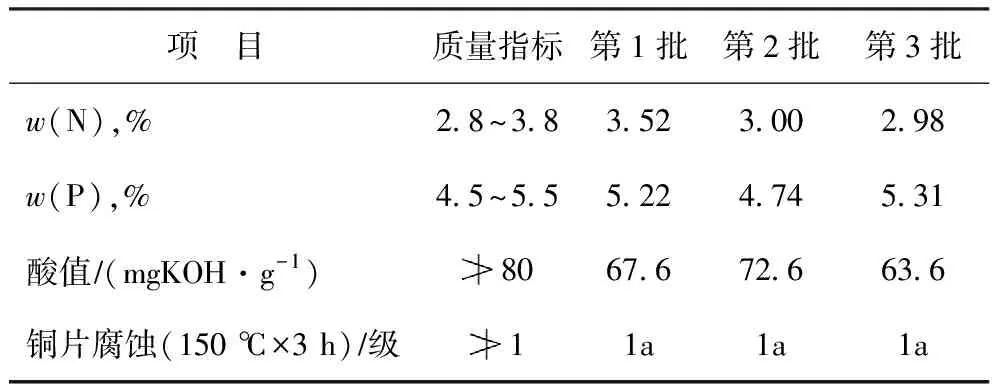

为了规范自合成极压抗磨剂FZ-10的产品质量,制定了产品质量指标,对元素含量、酸值、铜片腐蚀及红外光谱作了要求,具体见表5。

生产了多个批次的极压抗磨剂FZ-10,对其批次稳定性进行了考察,结果见表6。

生产的3个批次极压抗磨剂FZ-10加入油品后腐蚀和氧化安定性数据、法莱克斯失效负荷数据见表7。表7数据表明极压抗磨剂的FZ-10批次稳定性良好。

图1 不同极压抗磨剂条件下四球试验的PB和PD对比■—PB; ■—PD

图2 不同极压抗磨剂条件下法莱克斯失效负荷对比

图3 不同极压抗磨剂条件下四球试验的WSD对比

表4 不同极压抗磨剂条件下油品的腐蚀和氧化安定性试验结果对比

图4 极压抗磨剂FZ-10的红外光谱

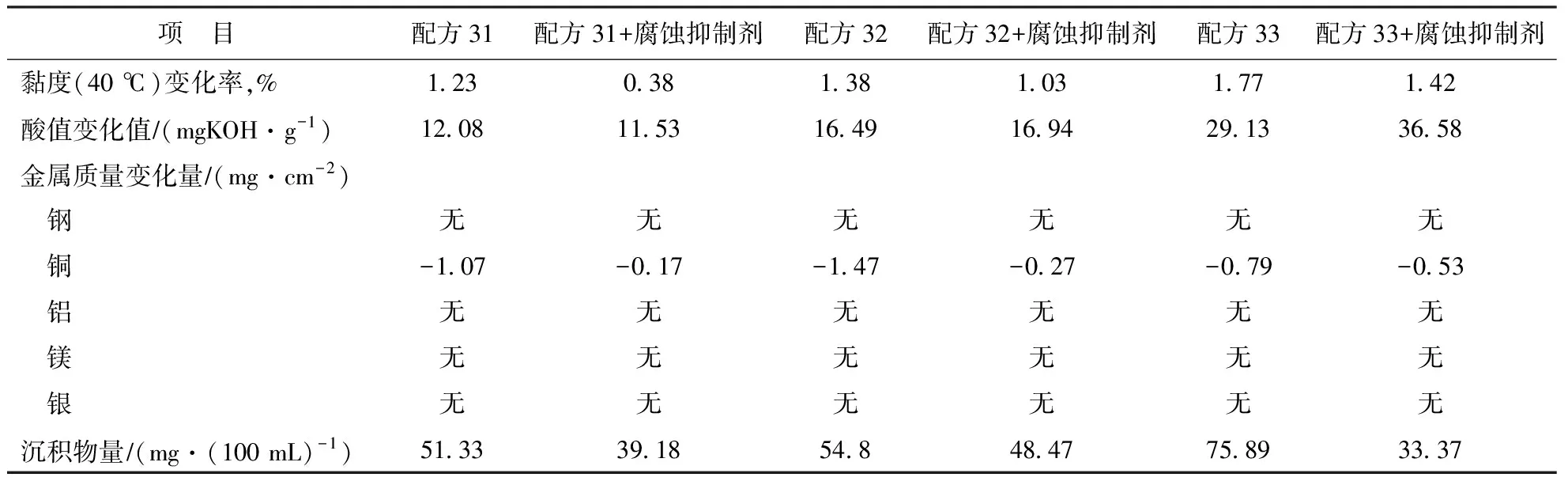

2.2.3 腐蚀抑制剂配方中加入适量的腐蚀抑制剂可以降低油品对铜片等金属的腐蚀,提高润滑油抗裂解的能力,能够有效地提高油品的腐蚀和氧化安定性。表8和表9分别为腐蚀抑制剂对油品的腐蚀和氧化安定性、热安定性和腐蚀性的影响。

表5 极压抗磨剂FZ-10的质量指标

表6 极压抗磨剂FZ-10的生产批次稳定性

表7 不同批次极压抗磨剂FZ-10对油品性能的影响

表8 腐蚀抑制剂对腐蚀和氧化安定性的影响

表9 腐蚀抑制剂对油品热安定性和腐蚀性的影响

从表8可以看出,加入腐蚀抑制剂后油品的酸值变化值、黏度变化率和沉积物量等数据通常会变好,但是也有例外,如表7中配方33加入腐蚀抑制剂后黏度变化率反而明显增大。

从表9可以看出,油品中加入腐蚀抑制剂时,黏度变化率变小,酸值变化值和钢片质量变化量均增加,所以加入腐蚀抑制剂对油品热安定性和腐蚀性的影响并不确定。

3 研制油RIPP555的性能

3.1 理化性能

研制油的主要理化性能见表10。

表10 研制油RIPP555的理化性能

3.2 研制油RIPP555的润滑性能

本课题通过大量试验对润滑油承载性能的不同评价方法进行了研究,最终确定了对本课题适用的润滑性能评定方法。分别采用四球试验机、SRV、法莱克斯试验机和FZG齿轮试验机对研制油RIPP555和参考油的润滑性能进行对比。

3.2.1 四球试验用四球机对研制油和参考油进行对比,试验数据见表11。从表11可以看出,研制油和参考油作用下的WSD和PB值相当,研制油作用下的PD值高于参考油。

表11 研制油RIPP555和参考油的四球试验结果对比

3.2.2 SRV试验用SRV试验机对研制油和参考油进行对比,试验数据见表12,表明各载荷下的WSD和极压性能相当。

表12 研制油RIPP555和参考油的SRV试验结果对比

3.2.3 法莱克斯试验用法莱克斯试验机对研制油和参考油进行对比,采用润滑油磨损性能测定法(法莱克斯轴和V形块法)SH/T 0188—1992对磨损性能进行对比,试验数据见表13,研制油RIPP555在不同载荷下的磨损性能均优于国外参考油。

表13 研制油RIPP555和参考油的法莱克斯磨损性能对比

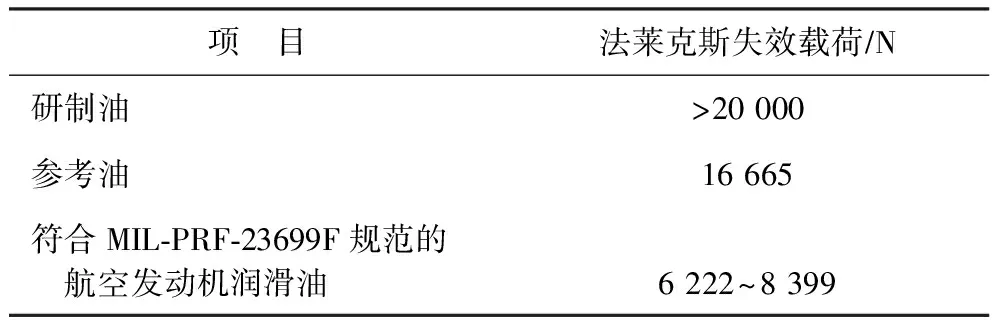

采用润滑剂极压性能测定法(法莱克斯法)SH/T 0187—1992中A法对研制油和参考油的极压性能进行对比,试验数据见表14,研制油的极压性能优于参考油。另外还测定了5种典型的符合MIL-PRF-23699F规范的航空发动机润滑油的法莱克斯失效载荷在6 222~8 399之间,与符合DOD-PRF-85734A的直升机传动系统润滑油有明显的差距。

表14 研制油RIPP555和参考油的法莱克斯极压性能对比

3.2.4 FZG齿轮试验采用润滑剂承载能力测定法(CL-100齿轮机法)SH/T 0306—1992对研制油和参考油的极压性能进行对比,研试验数据见表15,研制油和国外参考油的FZG失效载荷均大于12级,承载能力相当。评价4种具有代表性的符合MIL-PRF-23699F标准的航空发动机润滑油,发现其失效级为8~9级,说明航空发动机润滑油与直升机传动系统润滑油在承载能力上有明显的区别。

表15 研制油RIPP555和参考油的CL-100齿轮机法极压性能对比

3.3 橡胶相容性

根据美军标DOD-PRF-85734A规范要求,橡胶相容性试验需测定丁腈橡胶、氟橡胶和标准硅橡胶3种橡胶。研制油和参考油与3种橡胶的相容性试验结果见表16,表明研制油和参考油的橡胶相容性相当。

表16 研制油RIPP555和参考油的橡胶相容性对比

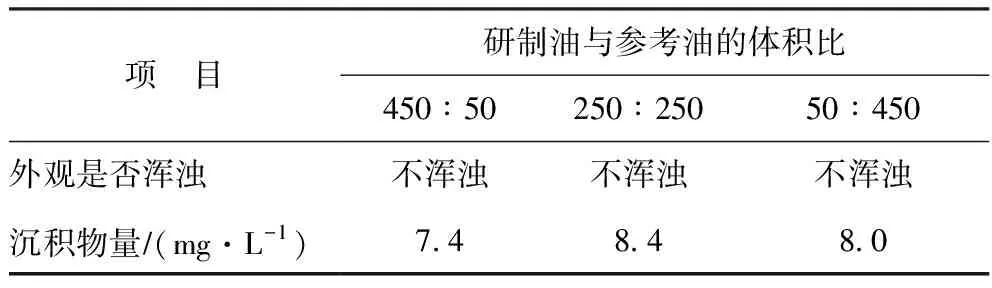

3.4 研制油RIPP555与参考油的相容性试验

按照FED-STD-791 3403要求对3个不同比例的研制油与参考油的混合油进行相容性试验,结果见表17,表明研制油与参考油的相容性符合要求。

表17 研制油RIPP555与参考油的相容性

4 生产批次稳定性

生产了多个批次的RIPP555直升机传动系统润滑油,对其批次稳定性进行考察。各批次产品质量稳定,各项分析结果均达到质量指标要求。

5 应用研究

研制油RIPP555先后通过了两种型号轴承的150 h轴承试验、2个阶段各140 h的中间减速器台架试验和主减速器50 h TBO试验,并于2012年9月进行了3架直升机共计451.93 h的试飞试用试验。试验结论为,研制油性能与进口油相当,可以满足直升机使用要求。

6 结 论

参照美军DOD-PRF-85734A规范研制了直升机传动系统润滑油RIPP555,合成、筛选了基础油和添加剂,特别是合成的极压抗磨剂性能突出。研制油RIPP555具有良好的腐蚀和热氧化安定性、热稳定性和优良的极压载荷能力,性能与国外参考油相当。 研制油分别通过了两种型号轴承的150 h轴承试验、两个阶段各140 h的中间减速器台架试验、主减速器50 h TBO试验和3架直升机共计451.93 h的试飞试用试验,研制油各阶段试验效果良好,性能与进口油相当,满足直升机使用要求。