集装箱制造VOCs废气治理

2020-04-20王毅

王 毅

(上海嘉园环保科技有限公司,上海 200333)

0 引言

集装箱的生产流程主要包括:下料→抛丸→预处理→机加工→焊接→喷漆→ 烘干→美妆→出箱等工序。在这些工序中产生VOCs废气的工序主要有预处理、喷漆及烘干工段。在生产过程中,用大量油漆喷涂到钢板表面,起到防腐、耐磨及美观的作用。油漆中含有大量稀释剂,稀释剂的主要成分包括甲苯、二甲苯、丁醇、甲基异丁基酮、100#溶剂油等有机溶剂物[1],这些有机物在生产过程中产生的废气排放形成VOCs的主要成分,如果未经处理大量排放到环境中,会给环境及人类健康带来极大的危害。

1 钢板预处理工段

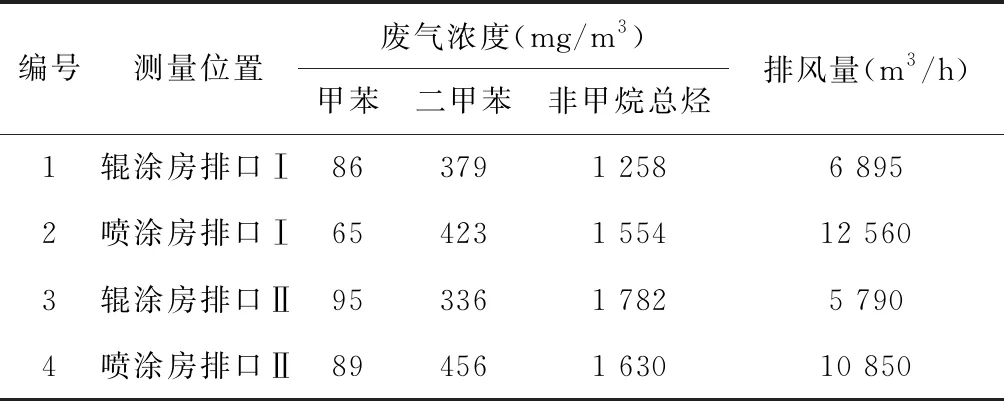

钢板预处理是指在生产集装箱的过程中,整卷钢板经开卷、下料、抛丸后对钢板表面进行喷涂或者辊涂的过程。在这一工艺段中,因全程采用自动化控制,因此针对废气的收集,可将房体做成相对密闭形式,用较小的风量进行抽风排气,废气中VOCs浓度会在1 200—2 500mg/m3之间,以上海某厂所测数据为例,见表1。

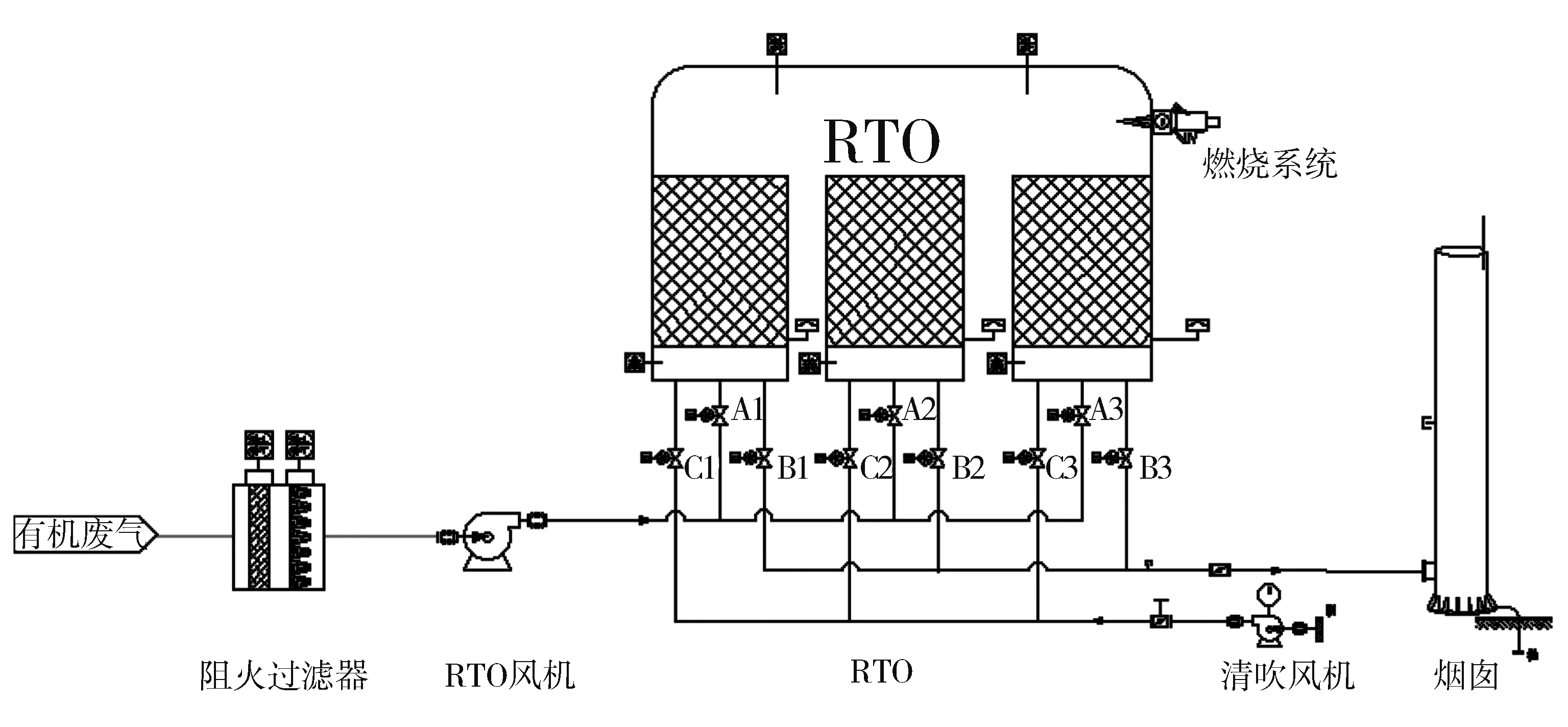

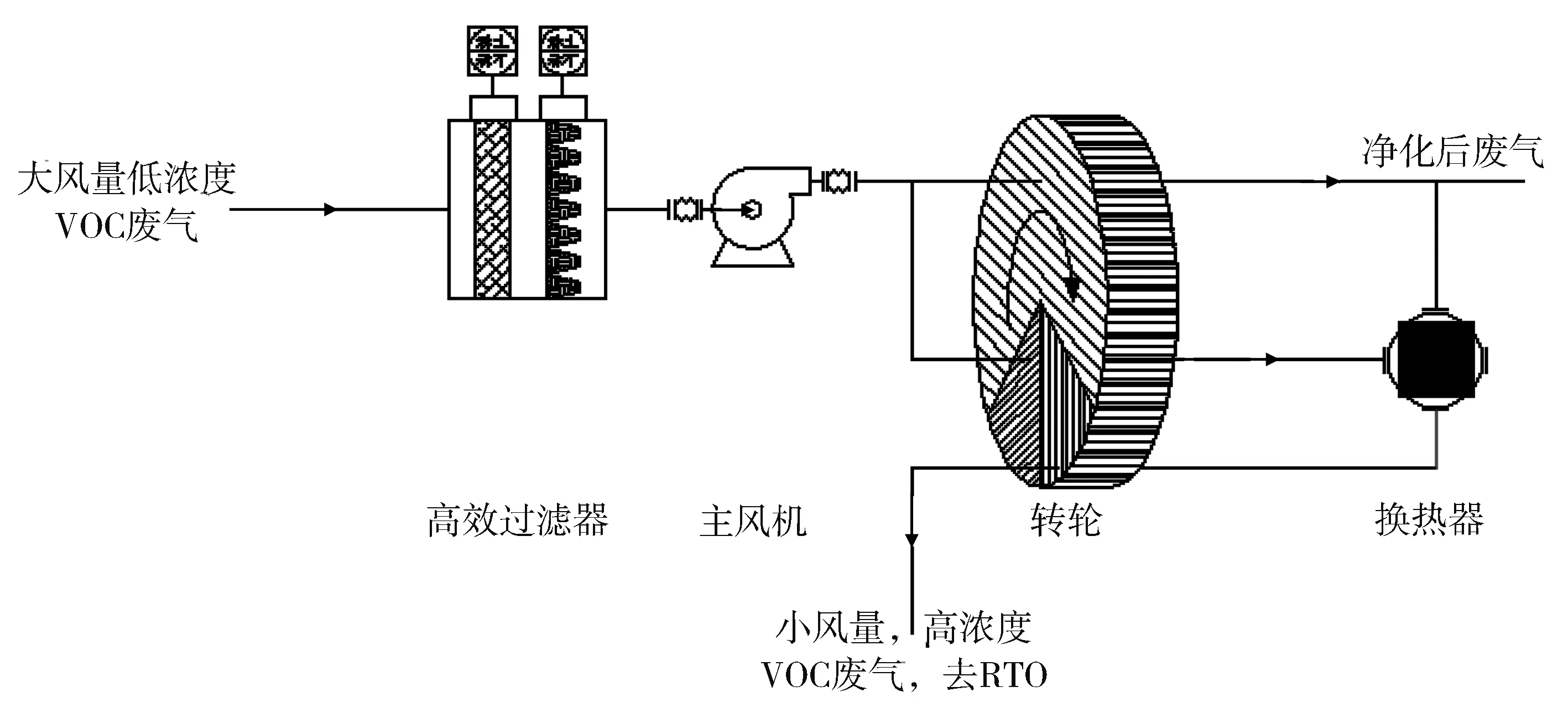

从表1所测数据可得,在集装箱钢板预处理工段的废气属于小风量、中高浓度的有机废气,选用的治理工艺为蓄热式高温氧化(RTO)[1]。这种工艺的特点为:净化效率高、设备运行稳定;高温分解的初始能源为天然气,能耗大小取决于废气的浓度(简单工艺流程见图1)。

表1钢板预处理辊涂工艺及喷涂工艺废气浓度

说明:Ⅰ、Ⅱ表示第一次样和第二次样。

车间生产废气经密闭后收集。先经过滤器,去除废气中的粉尘颗粒及漆雾;再经风机送到RTO设备进行高温分解。VOC气体在750—850℃下,分解成CO2及H2O,并释放出大量热能。按照有机物燃烧放热,甲苯热值3 905.0kj/mol,二甲苯热值2 500kj/mol,其他醇类、酯类等的VOC气体热值按2 300kj/mol来估算[2],依据在废气治理行业内的经验及国内外研究的结果可知,单纯维护RTO的热平衡浓度大约在1 000—1 500mg/m3。RTO的热回收是用炉体内的蓄热体来进行的,蓄热体的热回收效率大约在95%左右。从热平衡角度来讲,如果(Q入+Q释)≤(Q离+Q损)(Q入:进入系统的气体热量;Q释:VOC气体高温反应释放出来的热量;Q离:排气带走的热量;Q损:炉体热辐射损失的热量),则需额外补充热量。预处理有机废气经密闭收集后,气体VOC浓度都在1 500mg/m3左右,在正常运行过程中,无需增加额外的热能就可以保持系统的热平衡。

图1 集装箱钢板预处理工段的废气治理工艺流程图

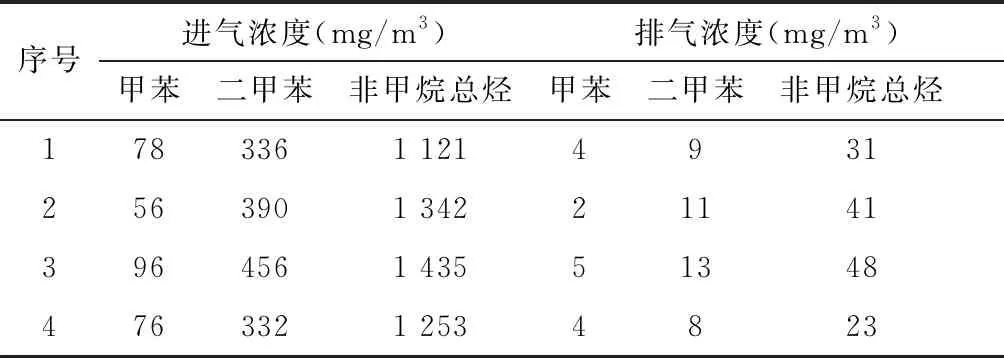

在我国新的《挥发性有机物无组织排放控制标准》中(GB 37822-2019)对厂界VOCs监控浓度限值和企业厂区内大气污染物监控点VOCs监控浓度限值都进行了严格规定[2]。上海市也于2015年出台了新的地方排放标准DB31/933-2015,在这个标准中规定的污染物排放浓度限值:甲苯10mg/m3;二甲苯20mg/m3;非甲烷总烃70mg/m3。表2为设备运行过程中所测量的数据。

表2 RTO运行时所测量的进、出口浓度

由表2数据看出,用RTO工艺治理钢板预处理的废气,排放数据均达到上海市地方排放标准,而且远低于这一标准,取得了较好的效果。

2 整箱喷涂车间

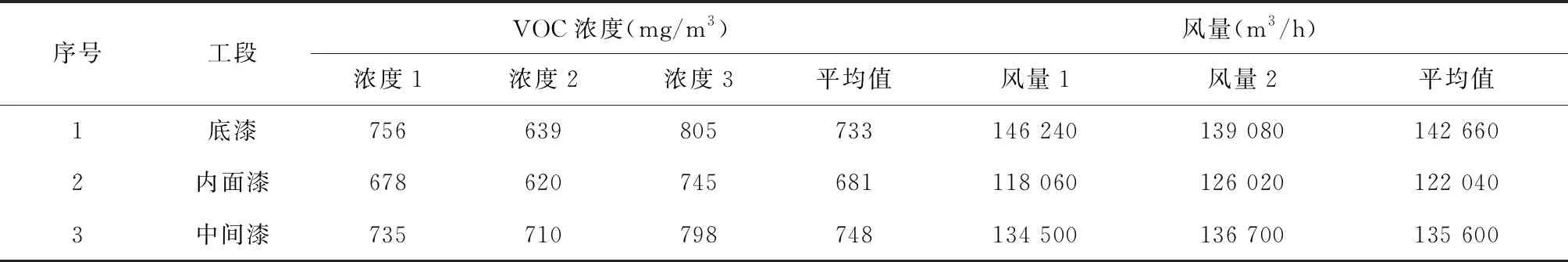

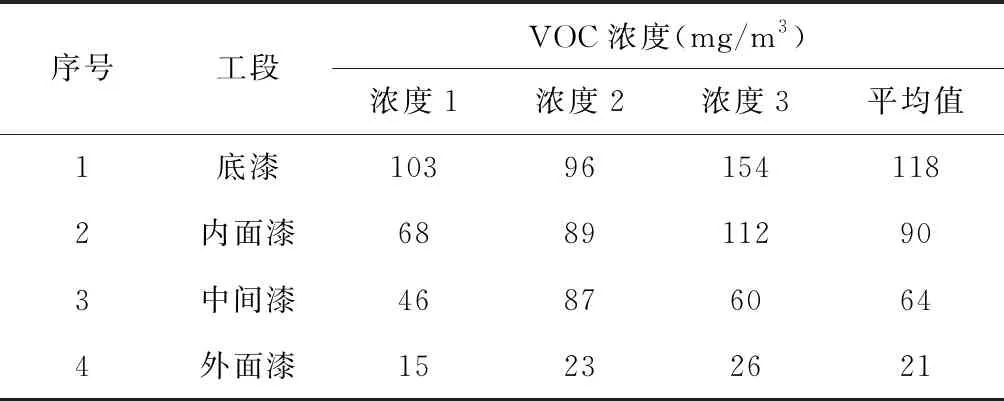

集装箱经材料拼装焊接完成后,需对内、外表面进行喷涂。按喷涂工艺分为底漆、内面漆、中间漆和外面漆4道油漆。根据集装箱的生产特点,为避免废气对周边环境的影响,整个生产线为封闭式,每个喷涂房排风量在12 000—15 000m3/h,喷涂房内以自动喷漆为主,每个喷房有10—15把喷枪。上海某集装箱工厂各个喷房的废气排放参数见表3。

由表3可知,集装箱整箱喷涂生产线的废气是大风量低浓度的有机废气。针对这种有机废气的治理,一般采用沸石转轮吸附+RTO工艺进行治理[3]。沸石用于吸附浓缩,将大风量的VOC气体经沸石吸附后,低浓度VOC在沸石表面富集,再用小风量较高的温度对沸石表面的VOC进行解析,解析的高浓度VOC废气进入蓄热式焚烧炉内进行高温无害化分解,在VOC分解过程中释放的热量再利用一部分用于对沸石的脱附[3]。简单工艺流程见图2。

表3各喷漆房废气排放参数

图2 集装箱整箱喷涂生产线废气治理工艺流程图

这种治理工艺的特点是:(1)净化效率相对比较高,可达90%以上;(2)系统运行安全、稳定,沸石材料为硅铝酸盐,脱附温度可到200℃;(3)运行能耗比较低,RTO内有大量蓄热体,热回收效率达到95%以上。

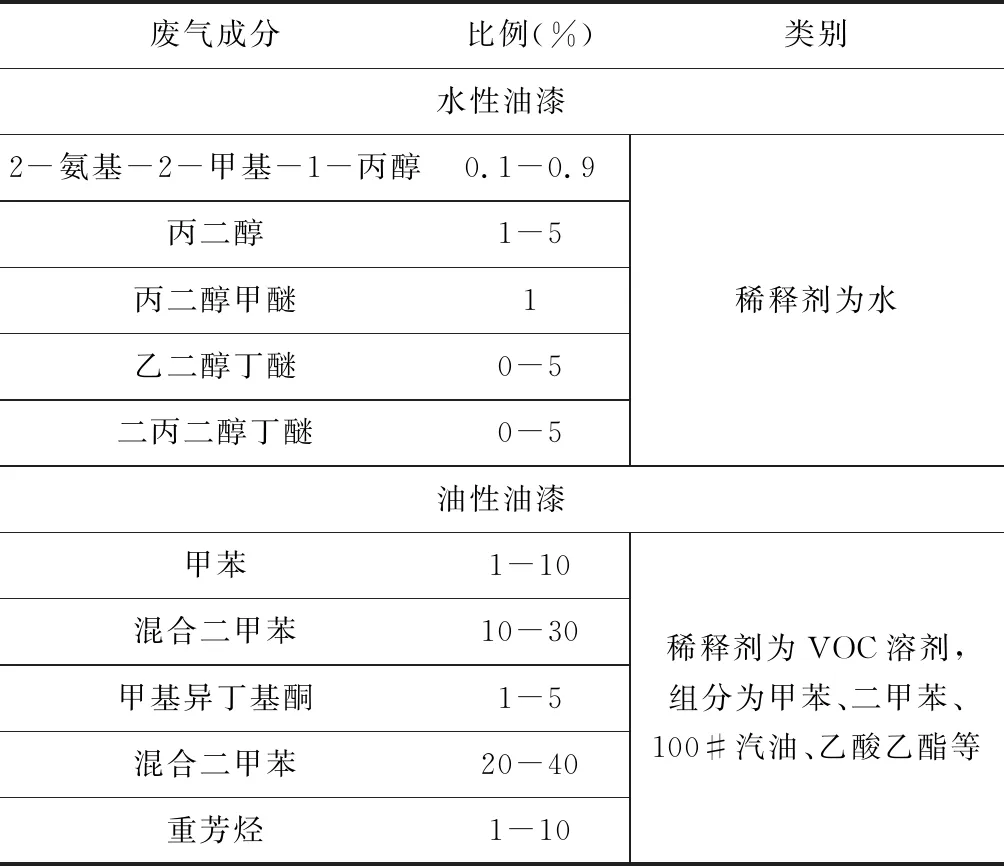

近年来国内外对VOC排放的控制越来越重视。一个集装箱工厂有机废气排放风量按60万m3/h,废气浓度按700mg/m3,经治理后的净化效率按达到93%计算,则每年排放到大气中的VOC量达到176t(年运行时间按6 000h),这个污染量是相当惊人的。作为VOCs排放的重要行业,集装箱喷漆行业的VOC治理日益紧迫,广东省在2014年开始在集装箱行业推广水性漆,同时也制定出了集装箱制造行业的VOC排放标准DB44/1837-2016;从2017年开始集装箱制造行业采用水性漆全面替代原来使用的油性漆。表4所列为两种漆的组分及占比情况。

表4水性漆、油性漆成分表

由表4可知,水性漆里面含的VOCs组分很少,占比不到5%,里面大部分VOC组分为醇类及醚类,可溶于水,而且稀释剂为水;而油性漆所用的稀释剂100%是VOC溶剂,油漆中也含大量的VOC组分。所以从2017年开始,在集装箱制造行业的整箱喷漆工段,水性漆开始取代油性漆,VOC的排放量减少了95%[4]。表5为水性漆生产时所测排放口的VOC浓度。

表5水性漆各排口浓度表

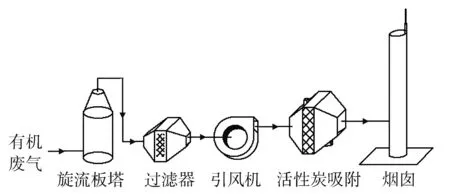

由表5数据可知,改为水性漆后,喷漆线的有机废气浓度很低,特别是外面漆的废气浓度。从环保治理角度,所有的工业废气排放,都要有减排的措施。废气中含有大量漆雾,因此针对这类废气治理,建议采用的工艺:旋流板塔洗涤+过滤+活性炭吸附来治理。简单工艺流程见图3:旋流板塔的作用一方面是去除大量的漆雾颗粒,另一方面是将水与VOC气体充分接触,将可溶于水的VOC去除,在后端设置活性炭吸附主要是针对前端一些不溶于水的有机废气用活性炭进行净化。经过以上工艺路线治理后的排放浓度都能达到50mg/m3以下的标准,而外面漆的排放浓度只有个位数,整体对VOC废气的消减率达到60%以上。

图3 喷漆线的有机废气治理工艺流程图

3 结语

对集装箱制造工厂排放VOCS的废气治理,在钢板预处理工段,VOC废气浓度高、风量小,选用直接蓄热式焚烧(RTO)工艺进行治理。经跟踪检测,系统净化效率达到98%以上,排放浓度远小于地方排放标准。在整箱喷涂车间,如若用油性漆,废气浓度在600—800mg/m3,但整条线排风量每小时达到几十万立方米,采用转轮+RTO工艺,净化效率可大于90%以上,排放指标可达到地方排放标准;如果改为使用水性漆进行喷涂作业,采用旋流板塔+活性炭吸附净化工艺后,排放指标也可达到远小于地方排放标准。总之,集装箱制造VOCS废气的治理,针对不同的工段采用不同的工艺,都能做到投资成本低、运行稳定、运行能耗低最终达标排放的目标。