通过产品造型分析浅谈后纵梁回弹控制

2020-04-20单浩倪威郑雄浙江吉利控股集团ME中心

文/单浩,倪威,郑雄·浙江吉利控股集团—ME中心

随着汽车行业的发展,汽车轻量化成为目前发展的主要趋势。从原材料角度考虑,为减轻白车身重量,同时不降低白车身强度,越来越多的汽车冷冲件开始采用高强钢的同时降低板料厚度,以达到降低白车身重量的目的。

后纵梁作为白车身中的重要件及难点件,在整个开发过程中,一直以来都是开发人员最难以攻克的难题。因其结构造型复杂,材料强度高(大部分采用HC340/590DP或HC420/780DP),对开发过程中的工艺分析、模具结构、模具调试、母线精度恢复、项目交期都带来了极大的困扰。

随着公司项目的日益增多,攻克后纵梁这个难题已刻不容缓,本文将从后纵梁前期造型分析的角度出发,对后纵梁的开发过程进行分析,缩短后纵梁开发周期,减少后纵梁设计调试问题,为后续项目后纵梁开发提供理论及实际经验。

存在问题

⑴后纵梁造型复杂,成“S”“几”字形,SE分析回弹扭曲大,调试易出现扭曲回弹,且很难控制。

⑵后纵梁开发周期长,无法满足目前项目开发进度,常造成项目延期。

⑶后纵梁与后轮罩及门槛侧围匹配,导致侧围及后轮罩变形,影响整车合格率。

产品造型对后纵梁回弹的影响

侧壁增加特征减少回弹量

考虑到纵梁成形后容易出现扭曲回弹,在不影响强度和匹配的条件下,侧壁增加倒三角凹槽(槽深3mm,宽度30mm,侧壁拔模角10°),控制零件回弹量。该方案的优点在于,可以有效地控制零件的回弹量方便后期整改,在成形过程中倒三角特征可以减缓零件拉毛,如图1所示。

图1 纵梁侧壁增加造型

零件侧壁拔模角

后纵梁形状为“S”“几”字形,如图2所示。该造型导致零件成形过程中极易出现扭曲回弹,给模具调试带来极大困难和不稳定性,延长模具调试时间,给装车及项目节点带来极大风险,所以拔模角度对于零件回弹控制至关重要。

图2 后纵梁产品为“S”“几”字形

从以往项目经验上分析,可得出图3中的曲线关系:

图3 回弹扭曲与拔模角的关系

由图3可以看出侧壁拔模角越大回弹越大,扭曲越小。目前纵梁拔模角θ1、 θ2建议8°~10°。

零件R角与深度对回弹的影响

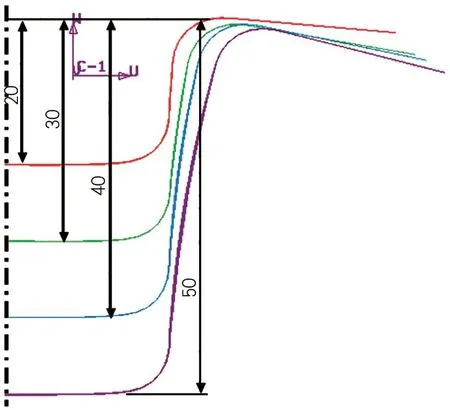

零件R角和拉延深度对扭曲回弹的影响与拔模角等同,当R角越大时,凹、凸模R角越大,零件回弹越大;拉延深度越大,零件扭曲回弹越大,如图4、图5所示。

图4 回弹与凸、凹模R角的关系

图5 回弹与拉延深度H的关系

所以在产品设计时,应在零件不开裂的情况下尽量减小R角及拉延深度。其中R角最好控制在R6mm左右。根据整车匹配,零件深度越浅越好,如图6、图7所示。

零件长度及整体趋势

一般来说纵梁长度越长回弹扭曲越大,从整车匹配上来看,尽量控制零件长度对后纵梁的回弹有一定的抑制效果,如图8所示。

根据以往项目纵梁开发情况来看,纵梁长度越短,零件开发周期越短,且调试难度最低。

相比产品长度,后纵梁的“S”形造型对扭曲回弹影响更大,如图9所示。

图6 圆角半径对回弹的影响

图7 拉深深度对回弹的影响

从以往项目的调试经验来看,为保证后纵梁成形过程中走料光顺,抑制拉延回弹扭曲,建议大小头转角处角度大于120度。侧壁深度对回弹的影响等同于型面圆弧角度,如图10所示。

侧壁及法兰走势:为保证后纵梁成形过程中走料光顺,无起皱产生,要求法兰和侧壁变化尽可能均匀过渡;底面法兰起伏也不能太急剧,尽量和主面随形,且顶面夹角越大越好。

材料对回弹的影响

材料强度的影响:零件在弯曲加工过程中抗拉强度Rm和屈服强度Rp0.2的影响。经过对实际生产调试跟踪调查显示,随着抗拉强度和屈服强度的增加,回弹就越大,这是由于随着抗拉强度和屈服强度的增加,应力的弯曲力矩也呈线性增加的缘故。

图8 以往项目纵梁长度概况

图9 以往项目纵梁S形特征

图10 纵梁侧壁深度

图11 纵梁造型设定

材料厚度的影响:板料厚度越厚,角度变化越小。这是由于增加了板厚,从而提高了零件的刚性。

结论

后纵梁作为白车身的难点件,通过以上论述,在满足白车身装车匹配的条件下,尽量按照图11造型和参数值设定,并按以下原则进行后纵梁造型设计:⑴零件侧壁增加造型;⑵零件长度尽量减小;⑶零件趋势尽量等高;⑷零件起伏趋势要缓;⑸零件材料强度降低;⑹零件料厚不小于1.8mm;⑺零件深度尽量做浅。

通过以上七点,为后期后纵梁设计开发提供基础,缩短模具调试周期,保证项目开发正常运行。