汽车铝板零件回弹补偿技术分析

2020-04-20李晶晶王平杨洪震安徽江淮汽车集团股份有限公司

文/李晶晶,王平,杨洪震·安徽江淮汽车集团股份有限公司

目前国内外对于汽车节能减排的要求愈高,为满足汽车节能减排要求,响应国家号召,轻量化材料得到迅猛发展。与钢板相比,铝合金具有密度小、强度较高、耐锈蚀等优点,能满足汽车轻量化的要求,故在汽车轻量化技术发展过程中被广泛应用。但由于微观结构差异,钢板铝板的回弹不同,虽然钢板零件的回弹补偿技术应用如今已非常成熟,但对于铝板领域,国内的研究几乎为零。铝板零件的回弹补偿相对于钢板而言更加复杂,且更加具有不稳定性。为此针对铝板回弹较大的问题,我们提出了综合化的前期补偿策略,即在铝板模具开发前期,综合考虑零件工艺的稳健性(材料,设备,润滑条件),GD&T的合理性,回弹量,补偿策略等重要因素进行回弹补偿。经过综合化补偿策略完成高品质的前期要求后,在后期的制造中,零件经过较少的整改即能够达到90%以上的合格率。

市场上大量车型出于轻量化角度考虑,青睐于使用铝板前罩内外板代替传统的钢板前罩,因为在白车身系统中,引擎罩是一个传统的开闭件,冲压工艺难度相对较小,和传统的钢板相比较,重量约仅为钢板前罩的一半,故采用铝板产生的减轻效果也最为明显。下面就以铝板前罩外板为例,进行分析介绍。

铝板回弹问题的原因

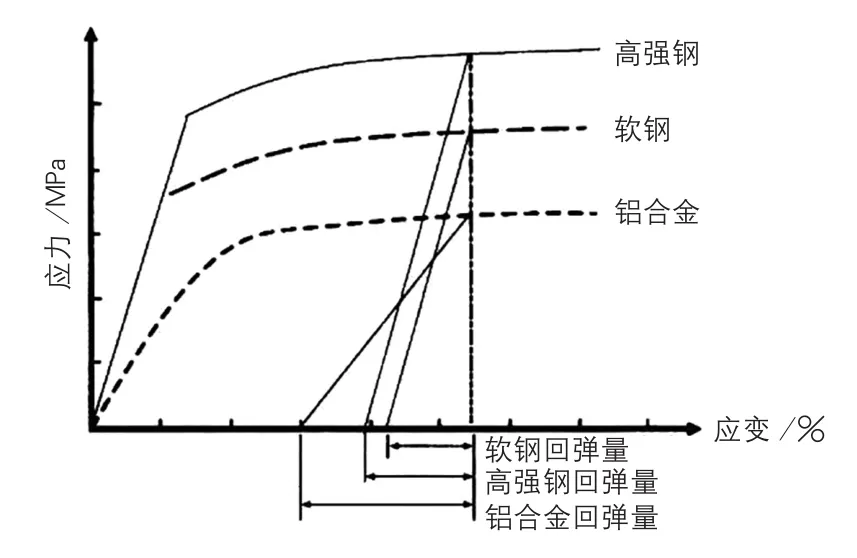

回弹是铝板弯曲成形过程中普遍存在的现象,是卸载过程中内力重新分布引起的。一般铝板回弹要大于钢板的回弹,这主要是材料本身微观结构差异导致。图1是铝板、软钢和高强钢3种材料典型应力-应变曲线,从图1可以看出,同样的应变条件下卸载,铝板的回弹要比普通钢板大得多。

前罩外板材料回弹控制

前罩外板材料特性简介

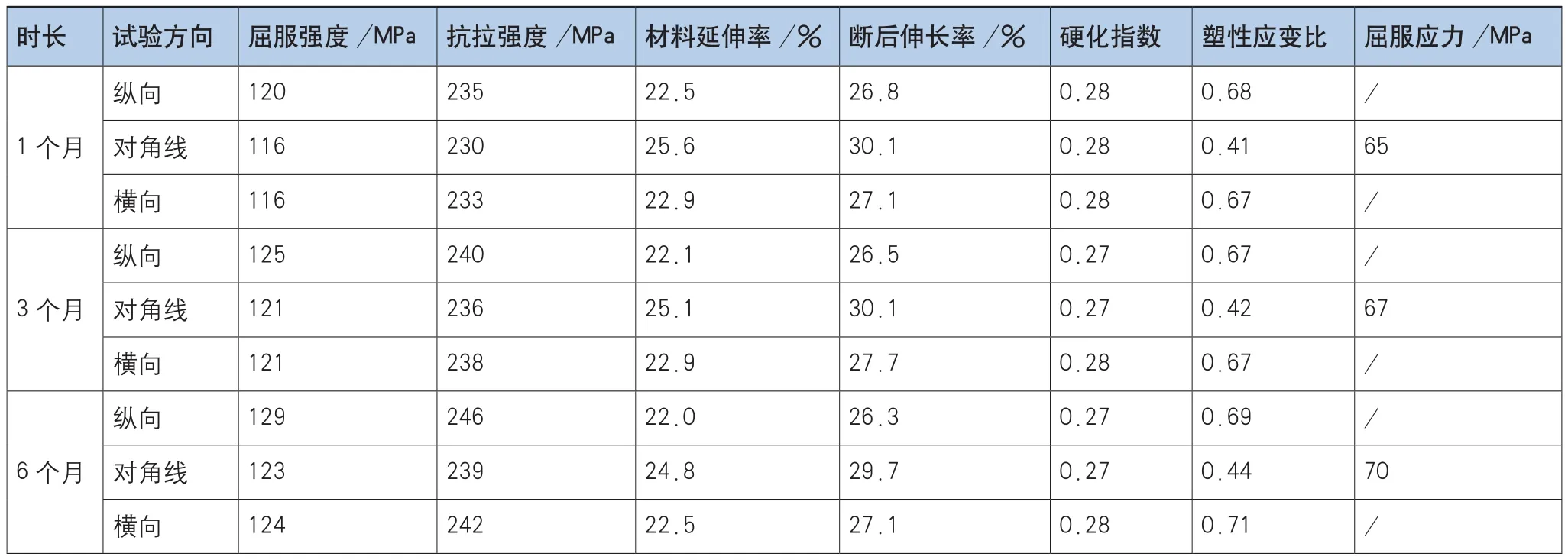

本次分析的是江淮汽车正在生产的某个前罩外板,采用的外板料来自Novelis e170,厚度为0.9mm,由于板料的加工和材料特点,铝板是具有时效性的,从板料冲压成形角度考虑,3个月时的性能为最佳,并且需进行6个月的验证,用以指导板料的生产,如表1所示。

图1 不同材料回弹量对比

表1 e170的板料性能失效数据对比

前罩外板的成形模拟

前罩外板的工艺流程为拉延→修边、侧修边→翻边、侧翻边、修边→翻边、侧翻边→空工位。

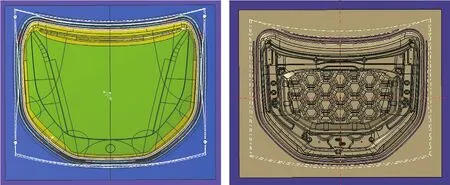

根据前罩外板产品的形状和材料的特点进行拉延面设计,用CATIA设计如图2所示。

零件的稳健性分析流程

零件的成形使用AutoForm R7进行分析,对软件的设置和参数的评估,需要根据相应企业标准进行设置,用以判断变薄、开裂、起皱、回弹、全局的变薄率等大的问题项,然后针对各个问题项进行解决,并结合生产线的要求,调整初版的工艺,最后进行工艺审核和稳健性因素的排查,得到稳健性的工艺工法,分析流程如图3所示。

其中,稳健性分析主要有以下内容:

⑴料片形状和位置波动(±5mm);

⑵材料的屈服和抗拉强度波动(±10%);

⑶材料的r值和n值波动(±10%);

⑷摩擦系数波动(±10%);

⑸压边力波动(±10%)。

代入对应的参数进行SIGMA分析,分析完成后进行判断:对于最大失效可设置为0.8,减薄可设置为16%,外加起皱,自由回弹的情况进行评价。基本的要求是最大失效,减薄项问题是必须完全解决的;起皱需要进行分级策略上的判断,分级原则是外板整体必须解决,对于完全看不见的面,也是需要尽量解决;对于自由回弹的分析,Cpk值在回弹补偿过程中不满足要求,并不代表回弹稳健性差,主要是看Cp值的大小,Cp值越大,工序过程就越稳健,如果公差带小于该过程的公差宽度,表明必须进行补偿。

图2 前罩外板和内板拉延模面设计图

图3 铝板冲压稳健性分析流程

前围外板的回弹量确认以及补偿策略制定

回弹的分析是需要根据全工序的结果进行的,主要注意以下问题,并且保证是按照要求进行的。

⑴各工序自由回弹结果比较;

⑵各工序三点夹持回弹结果比较(不考虑重力,是否考虑修边先后对回弹的影响);

⑶产品自由回弹与最小夹持回弹分析对比(不考虑重力);

⑷最小夹持原则下,重力对回弹结果的影响;

⑸是否考虑翻边时序问题。

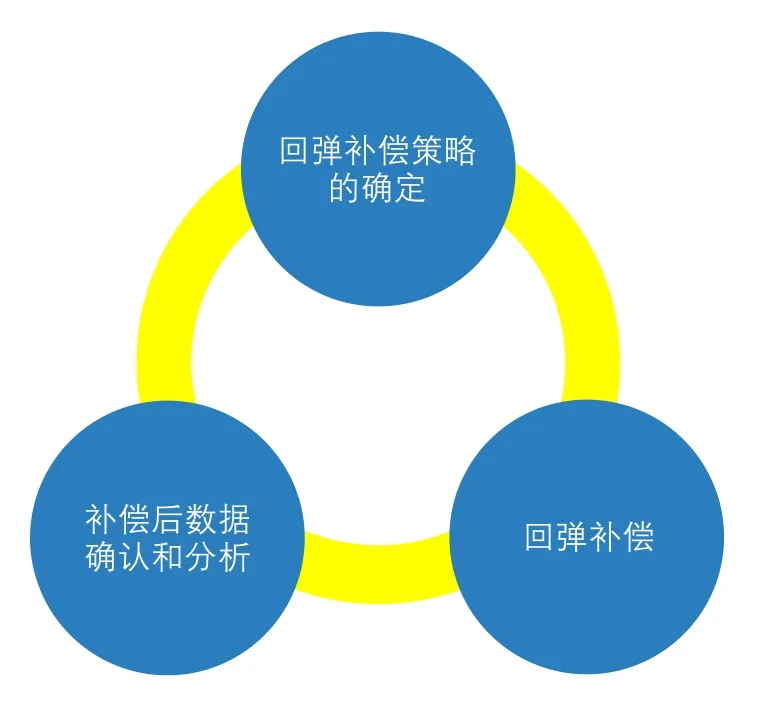

进行以上分析中,目标为最大程度地进行补偿自由回弹量并且考虑重力的影响,这样补偿后的效果最好。零件补偿流程如图4所示,策略确认后,不断地进行补偿,补偿到所需要的GD&T,最终零件合格率达到95%。

针对不同的零件,补偿方式区别也很大,前罩外板采用的板材在冲压过程中,每个工序都会产生回弹,故在这里根据项目和过往的经验,得到以下结论:

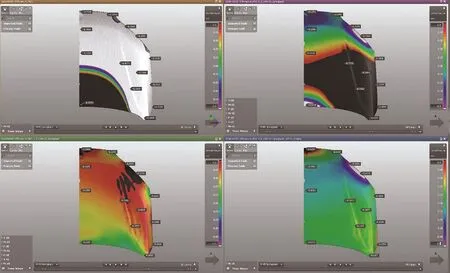

外板的要求:我们先将OP40的回弹补偿到OP10,然后计算出此轮OP10的回弹,用这个回弹量来进行OP20的补偿,再进行OP20和OP30,OP40的计算,这样下来是1次循环,这样重复循环得到理想的结果,在补偿的过程中,需要判断全型面的补偿还是局部补偿,补偿量是不是1∶1,是根据带重力或者不带重力的回弹补偿等,确定好这些小细节后,我们就可以进行多次的循环补偿,目标是在夹持加定位孔的情况下满足检具要求,并且在不夹持的过程中也能保证零件的合格。图5、图6所示为外板的补偿流程和效果图。

图4 零件补偿流程简图

图5 外板补偿流程图

图6 外板补偿效果图

在AutoForm内部生成的补偿型面,直接导出IGES文件,该CAD的型面基于补偿网格生成,但质量上达不到原始面的质量,必须进行型面光顺优化或型面重构,否则会产生表面的缺陷。

最后还要注意对表面问题的检查,如高斯曲率,凸凹衍射,距离对比,斑马线对比检查,完全确认没有问题后,可以根据数据进行后序的加工和处理。

综合化回弹补偿的实际应用效果

如图7所示,经过上述方法进行零件的品质提高,外板合格率可以提高到75%,内板合格率达到90%,明显优于没有补偿的效果,并且大大节约时间,减少修模成本,提高了零件质量。

结束语

铝板零件的回弹补偿相对于钢板而言更加复杂,且更加具有不稳定性。为此,我们根据全铝车身的开发经验,总结得出铝板补偿的技术经验,通过前期的冲压工艺全工序分析模拟,确定回弹工序、回弹区域和回弹数值,从而进行相应回弹补偿来解决可能产生的回弹变形;同时在生产过程中跟踪制件的调试情况,然后通过软件模拟现场实际状态,对于分析前期预测的回弹结果,制定更加准确的回弹补偿措施。通过公司实际铝合金零件的生产,验证了目前这种抑制铝件回弹措施比较有效,能够满足实际生产要求,对国内铝合金在汽车零部件中的大批量应用具有一定的参考和指导意义。