锌系磷化应对钢铝混合车身要求浅析

2020-10-20韩志伟杨忠段雪娜

韩志伟 杨忠 段雪娜

摘 要:随着汽车轻量化材料的快速发展,铝板在汽车车身上的应用率逐年提高。文章通过研究磷化工艺处理钢铝混合车身存在的问题,提出钢铝混合车身在磷化工艺条件下,对脱脂液、表调液、磷化液、钝化液的要求。

关键字:钢铝混合车身;一步法磷化;二步法磷化

中图分类号:U445 文献标识码:A 文章编号:1671-7988(2020)15-188-04

Abstract: With the rapid development of automobile lightweight materials, the application of aluminum plate in automo -bile body is increasing year by year. In this paper, through the study of phosphating process to deal with the problems existing in the steel aluminum hybrid body, the requirements of degreasing solution, surface adjusting solution and phosphating solution are put forward under the condition of phosphating process applied to the steel aluminum hybrid body.

Keywords: Steel aluminum hybrid body; One step phosphating; Two step phosphating

CLC NO.: U445 Document Code: A Article ID: 1671-7988(2020)15-188-04

引言

目前全球仅有1%的汽车为全铝车身,预计到2025年将达到18%;2016年我国铝合金汽车板用量仅为7.2万吨,预计2020年将达到61.6万吨。目前汽车涂装前处理还是以锌系磷化工艺为主,其中一步法和两步法常用于钢铝混合车身的磷化处理。本文主要研究一步法磷化和二步法磷化工艺原理、处理铝板面积比例分析及对磷化材料的要求。

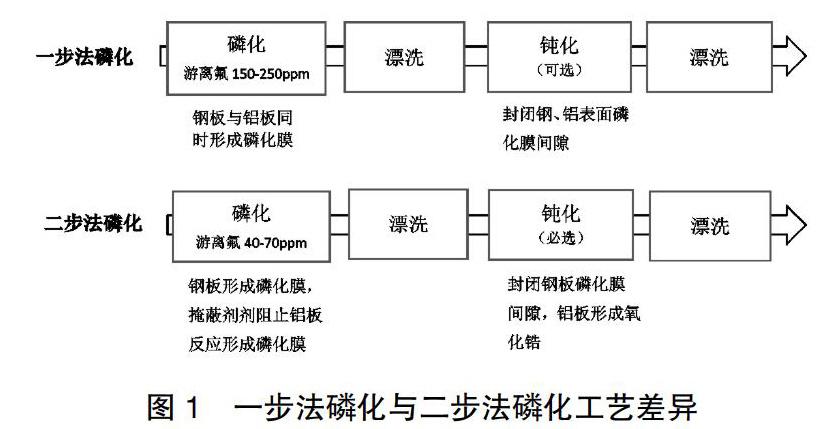

1 磷化工艺选择

一步法磷化工艺即钢板和铝板在磷化槽同时形成磷化膜,该方法对于处理高比例铝板车身生产线,其工艺不能满足应用要求;处理低比例铝板车身生产线,脱脂液、表调液、磷化液需要改变材料中的添加剂含量及工艺过程施工参数。

二步法磷化工艺顾名思义分两步进行,第一步:钢铝混合车身的钢板在磷化槽液中形成磷化膜,铝板在掩蔽剂的作用下不形成磷化膜;第二步:铝板在钝化液中形成氧化锆膜,钢板在钝化液中进一步封闭。由于铝板在磷化槽液中不成膜,故而磷化渣大大减少,减少除渣设备投入,从而减少电泳颗粒问题。

业内应用一步法磷化工艺的车身铝板面積比例一般不超过20%,铝板面积比例超过20%一般选用二步法磷化工艺。主要原因如下:

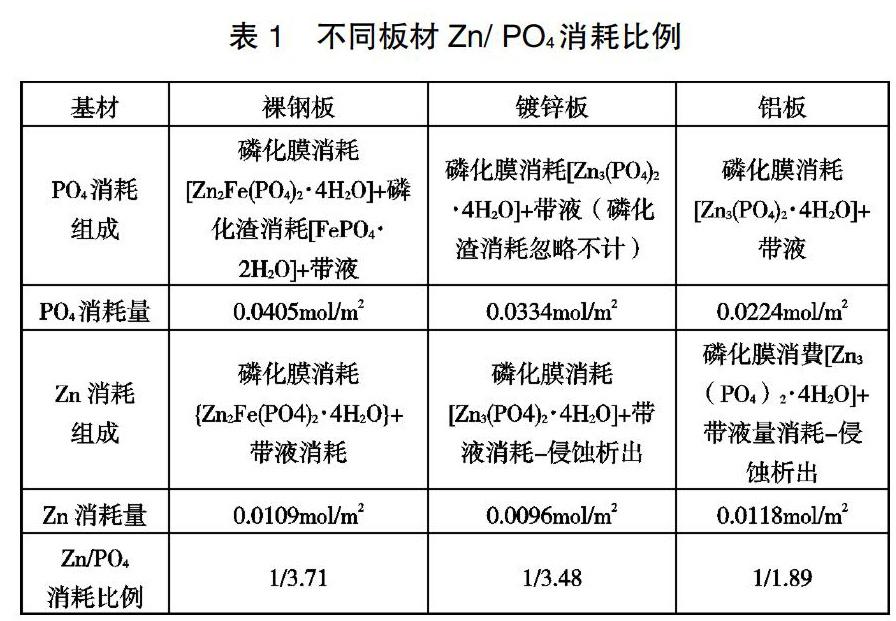

1.1 高比例铝板应用一步法磷化,磷化添加剂Zn/PO4溶解界限不成立一步法磷化工艺在钢铝车身铝面积比率过大的情况下,会出现磷化液添加剂不能维持液体状态的问题。Zn2+和PO43-的消耗比率根据板材的不同,如表1所示。

由于磷酸锌水溶液Zn/PO4溶解界限为=1/2.76,如果铝板比例高,磷化主剂中的Zn/PO4 必须提高,接近于磷化添加剂液体状态不成立的范围。铝板面积比例界限范围理论上限为50.6%,而实际磷化添加剂还含有其它金属盐类,Zn2+的溶解度会更低,从而使得Zn/PO4溶解界限范围继续缩小。

1.2 高比例铝板应用一步法磷化,磷化渣增多

一方面铝的磷酸锌处理产生的废渣(Na3AlF6)由于粒径小很难沉降;二方面磷化渣产生量裸钢板3-5g/m2、镀锌板为0.1-0.8g/m2、铝板10-16g/m2,铝板产渣量大。过高的铝板比例会产生严重的磷化残渣问题,影响电泳品质。

为解决铝板磷化残渣问题,目前主要对策有磷化槽增加循环量,采用连续排渣系统;磷化槽出口平面加强喷淋;车身内部增加工艺孔,加强车身内残渣冲洗;磷化槽液增加结渣剂使用等。当铝板面积比例超过20%,应用这些对策也不能很好的解决磷化渣问题,可考虑采用二步法磷化工艺,因铝板在磷化槽液不成膜,将有效避免磷化渣过多问题。

2 钢铝车身应用一步法磷化工艺要求

2.1 脱脂液要求

脱脂剂作用是除掉材质表面上的防锈油、铝粉、灰尘以及表面的偏析氧化铝或其他的钝化层。因铝为双性金属,脱脂液的选择应考虑铝板碱蚀带来的影响,同时考虑脱脂后板材除油效果、铝板碱蚀量及板面挂灰情况。

对于铝板而言,pH对铝板碱蚀量的影响很大,过高会造成铝板溶解后表面合金元素和硅相析出,对附着力有不良影响;如表2试验所示,在保证脱脂液除油效果的情况下,pH一般不超过11.5,可通过添加硅酸盐等缓蚀剂来减轻铝板碱蚀;pH过低则无法完全去除铝板表面的氧化层或钝化层。而游离碱主要影响板材除油效果,偏低会使除油能力降低,过高则同样会导致铝板过腐蚀,影响涂装质量及槽液稳定性。

2.2 表调液要求

如图6、图7所示,锌系液体表调较钛系粉体表调有助于细化磷化晶粒尺寸,提高磷化膜覆盖率,从而增强磷化膜防腐性能。对于钢铝混合车身的磷化工艺应优先选用锌系液体表调。

图6 锌系液体表调处理6系铝板 图7 钛系粉体表调处理6系铝板

锌系液体表调相较钛系粉体表调稳定期更长,锌系液体表调槽液废弃周期一般为3-6个月,而钛系粉体表调槽液废弃周期一般为1-2周。

2.3 磷化液要求

如图9、图10所示,磷化液侵蚀铝板,Al3+混入槽液AlPO4优先析出,导致磷化膜无法形成,久而久之磷化槽液形成恶性循环。通过增加游离氟浓度,Al3+络合化形成废渣,以消除由于Al3+积存引起的危害。

2.4 钝化液要求

相较裸钢板及镀锌板,铝板磷化晶粒尺寸较大、覆盖率较低。磷化后需增加钝化处理,使磷化膜空隙或未上膜的基体金属上形成一层氧化锆膜,从而能更好的提高磷化膜的防腐性能。图13为无钝化的一步法磷化处理的6系铝腐蚀板,腐蚀试验出现丝状腐蚀,图14为有钝化的一步法磷化处理的6系铝腐蚀板,腐蚀试验则无丝状腐蚀。

3 两步法磷化工艺

二步法磷化基本原理是铝板在磷化液中刻蚀,因铝板生成锆化膜较生成磷化膜快,铝板先形成锆化膜,阻止铝板生成磷化膜,钢板则正常生产磷化膜。

3.1 脱脂液要求

同一步法磷化工艺要求,脱脂液的选择应考虑铝板碱蚀带来的影响,同时考虑脱脂后板材除油效果、铝板碱蚀量及板面挂灰情况。

3.2 表调液要求

锌系液体表调相较钛系粉体表调能加快磷化反应速度,铝板之所以在磷化液中不生成磷化膜,就是利用了两种膜成膜的时间差,如铝板磷化反应速度快,锆化膜将起不到很好阻止磷化膜生成的作用,所以建议选用粉体表调。

3.3 磷化液要求

基于二步法磷化工艺原理,磷化槽液增加氟化锆作为铝板在磷化槽液成膜的掩蔽剂。同时二步法磷化槽液游离氟浓度控制远低于一步法磷化槽液,一般控制在40-70ppm。铝板在磷化槽液中不生成磷化,大大降低磷化残渣量。

3.4 钝化液要求

一步法的钝化液是成膜辅助工序,而二步法的钝化液是铝板重要成膜工序,所以二步法钝化槽液药剂控制浓度要高于一步法。

4 结论

(1)受限于磷化添加剂Zn/PO4溶解界限及铝板产渣量大,一步法磷化工艺不适用铝板面积比例大于20%的生产线;

(2)铝板面积比例小于20%的生产线可应用一步法磷化工艺,脱脂液在保证除油效果前提下,同时保证铝板碱蚀量低不挂灰,脱脂液pH一般管控在11.5以下;表调液推荐选择能细化磷化晶粒尺寸及提高磷化膜覆盖率的锌系液体表调;为消除Al3+积存引起的危害,磷化槽游离氟溶度提升至150-250ppm;为消除铝板的丝状腐蚀,建议增加钝化工序;

(3)铝板面积比例大于20%的生产线可应用二步法磷化工艺,因铝板在二步法磷化工艺磷化槽不上磷化膜,解决了磷化液添加剂Zn/PO4溶解界限受限及铝板产渣量大的问题,游离氟溶度可降低至40-70ppm;锌系液体表调相较钛系粉体表调能加快磷化反应速度,铝板磷化反应速度快,锆化膜将起不到很好阻止磷化膜生成的作用,所以二步法磷化工艺建议选用粉体表调;

(4)目前薄膜工艺前处理逐步在汽车涂装前处理得到广泛應用,该工艺适用不同比例的铝板面积钢铝车身,但其处理裸钢板转化膜防腐性能不及磷化膜,选择该工艺需平衡车型防腐目标、设备投入成本并通过充分的整车腐蚀试验,优化裸钢板在车身不同腐蚀等级区域使用。

参考文献

[1]《“汽车轻量化”成亮点,到2025年18%的汽车将采用全铝车身》行业动态“中国有色网”.