不同制备条件对硅纳米线的形貌和反射率影响

2020-04-18吴子华谢华清毛建辉王元元余思琦

赵 诚,吴子华,谢华清,毛建辉,王元元,余思琦

(上海第二工业大学 环境与材料工程学院,上海201209)

0 引言

近年来,随着中国经济的不断发展,化石能源的短缺以及使用化石能源所引起的环境污染问题日益严重,如何提高能源的转换效率、寻求新型可再生能源,已成为解决这些问题的关键。太阳能作为一种可再生的绿色能源备受推崇,已成为人类使用能源的重要组成部分[1]。太阳能应用主要方式为太阳能发电,太阳能转换为电能有光热转换[2]和光电转换[3]两种方式,其中光电转换为主要的利用方式。自从1883年Charles成功制备第一块太阳电池以来[4],经过100多年的发展,太阳能电池的种类变得越来越繁多,包括硅太阳能电池、多元化合物薄膜太阳能电池、聚合物多层修饰电极型太阳能电池、纳米晶太阳能电池、有机太阳能电池、塑料太阳能电池等[5],其中硅太阳能电池发展最为成熟,在商业应用中居主导地位[6]。但是硅太阳能电池的表面普遍具有较高的反射率,导致太阳光中近20%的光线不能被有效利用,因此需要在硅太阳能电池的表面刻蚀特殊的微结构来降低其反射率。而无机材料纳米结构可以减小太阳光的反射,提高对太阳光的吸收效率,且纳米结构具有缩短载流子的传输距离,增大载流子的迁移率和扩散长度,提高载流子分离和收集能力等一系列优点,使具有纳米结构的硅太阳能电池成为当前研究的热点之一[7]。

硅表面的纳米结构有锥形金字塔[8]、纳米孔[9]和纳米线(silicon nanowires,SINWs)[10]等,相关研究表明,在纳米尺度下,SINWs不同于其他低维度纳米材料,它同时具有独特的光学[11]、电学[12]、热学[13]、力学[14]以及场发射性能[15],可应用在太阳能电池、锂离子电池、场效应晶体管、生物传感器等方面[16]。

目前,制备SINWs的方法主要有热气相沉积法、激光烧蚀法、模板法、化学气相沉积法(CVD)、金属辅助刻蚀法(metal-assisted chemical etching,MACE)[17]等。其中MACE由于实验装置简单、实验成本低、实验过程中容易控制SINWs的直径、长度、空隙率和生长方向,因而得到了广泛的研究。而理论模拟研究表明,SINWs的长度、直径、周期性以及表面形貌等决定了SINWs的减反射性能[16]。本文采用MACE,采用不同的实验条件,制备出一系列不同结构的SINWs阵列,研究了SINWs阵列减反射特性随实验条件的变化规律。

1 实验部分

利用两步法-MACE制备SINWs:将晶向为100的N型单晶硅切割成正方形小方片(2 cm×2 cm),然后用RCA清洗法进行清洗。将硅片放入混合溶液A中,混合溶液A由体积比为1:2:5的NH3·H2O(质量分数26%)、H2O2(质量分数30%)、去离子水组成。在100℃水浴温度下清洗5 min。随后将硅片转移至混合溶液B中,在100℃浴温度下清洗5 min。混合溶液B由体积比为1:2:6的HCl(质量分数37%)、H2O2、去离子水组成。接着用去离子水超声10 min,丙酮溶液超声5 min,再放入无水乙醇中超声5 min,除去硅片表面的有机物及杂质。随后用去离子水多次清洗,除去硅片表面残留乙醇。最后将硅片放在5%HF溶液中浸泡3 min,除去硅片表面的氧化物并形成氢键,然后用去离子水将HF清洗掉。

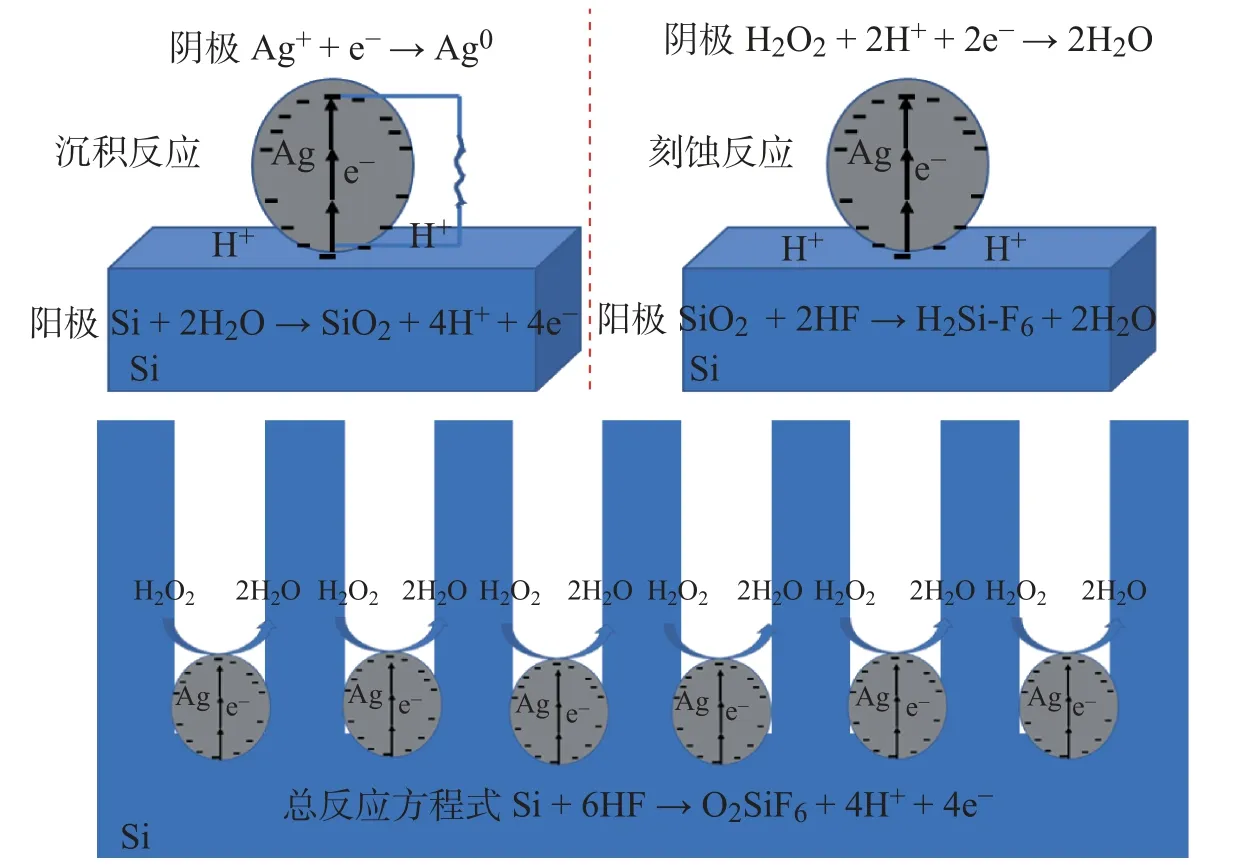

图1 SINWs在HF-H2O2-H2O中形成机理示意图Fig.1 Schematic diagram of theformation mechanism of SINWsin HF-H2 O2-H2 O

刻蚀反应分两步进行,反应原理如图1所示。第一步将清洗好的硅片转移到提拉架上,并浸入到配置好的AgNO3/HF溶液中,随着反应的进行硅片表面变成略带淡黄的银白色。这是因为沉积溶液中的Ag+不断从硅片表面俘获电子被还原成Ag核,Ag核以纳米颗粒级别沉积在硅表面。同时硅原子失去电子被氧化为SiO2,在硅表面形成凹坑。这些纳米级别的Ag核可以作为催化剂促进反应的进行[18],不断地还原Ag+产生新的Ag核。随着沉积反应时间增加,较小级别的Ag核粒子进一步渗透,沉积在加深的凹坑中,而较大级别的Ag核粒子则无法进入凹坑,在硅表面逐渐相互粘结生长,长成枝状的Ag枝晶。整个氧化还原反应在贵金属Ag核的周围进行,沉积反应的方程式如下:

在阴极,沉积溶液中AgNO3中的Ag+得到电子还原成Ag0单质

同时在阳极,Si/Ag的接触端,Si被氧化为SiO2,在硅表面形成凹坑

硅片在AgNO3/HF溶液中反应一定时间后取出,随后立即将硅片放入到HF/H2O2溶液中,保持一定温度,进行第二步刻蚀反应。刻蚀一定时间后取出,用去离子水冲洗,得到表面呈暗黑色的硅片,即在硅片表面形成了SINWs。刻蚀溶液中含有HF/H2O2等氧化剂,且第一步沉积反应会在硅表面产生Ag核,Ag核的催化作用将加快其底下的硅被氧化物氧化的速度以及HF溶解所形成的硅氧化物的速度,从而使得这部分被覆盖Ag核的硅表面相对于未被覆盖Ag核的硅表面被更快地刻蚀。因此第一步沉积反应中Ag核的分布尤为重要,分布得当,就能留下较为整齐的垂直于基底的SINWs阵列。第二步刻蚀反应的方程式如下:

在阴极,即在贵金属颗粒Ag核与液面的接触端,H2O2被还原

同时在阳极,Si/Ag的接触端,Si被氧化为SiO2,如式(2)所示。SiO2被溶解,制备出SINWs

随后对制备的SINWs的形貌和减反射性能进行研究,用扫描电子显微镜(SEM)研究SINWs的形貌,利用模拟太阳能的氙灯提供光源,用紫外分光光度计测量SINWs对模拟太阳光的减反射性能。

2 结果与讨论

2.1 刻蚀温度对SINWs形貌和反射率影响

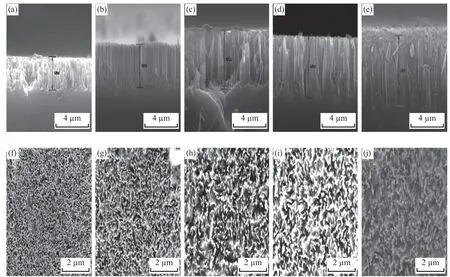

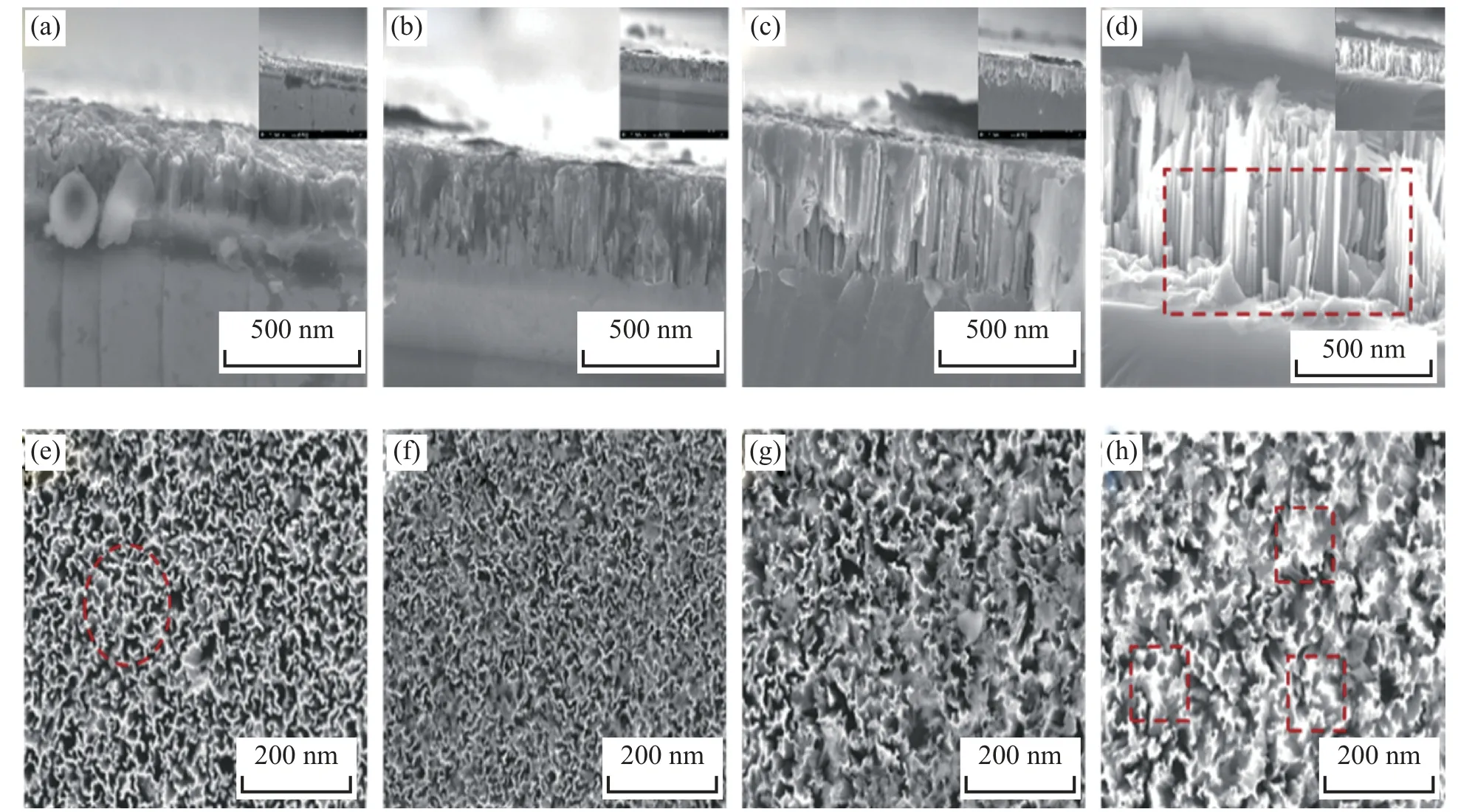

图2 SINWs阵列 (a)25℃,(b)40℃,(c)60℃,(d)80℃的表面形貌和(e)25℃,(f)40℃,(g)60℃,(h)80℃的截面形貌扫描电镜图Fig.2 SINWs array (a)25℃,(b)40℃,(c)60℃,(d)80℃surface morphology and(e)25℃,(f)40℃,(g)60℃,(h)80℃cross-section morphology SEM image

图2 所示为采用4.8 mol/L的HF和0.01 mol/L的AgNO3沉积溶液,4.8 mol/L的HF和0.4 mol/L的H2O2刻蚀溶液,分别在室温25℃、40℃、60℃、和80℃下刻蚀40 min后的SINWs的SEM图。对比图2(a)~(d)可以发现,相同的刻蚀时间下,随着刻蚀温度不同,SINWs的长度和形貌也不同。在25℃下,刻蚀40 min的SINWs长度为5µm左右,刻蚀速率约为125 nm/min。而在40℃下刻蚀的SINWs长度为7.5µm,刻蚀速率约为187.5 nm/min。这是因为随着刻蚀温度升高,氧化-还原反应速率变快,从而导致刻蚀速率增大[19]。由图2(b)可以发现,在40℃下,SINWs底部的纳米线出现折断。这是由于随着刻蚀温度上升,氧化-还原反应的速率不断加快,且温度升高使横向刻蚀增大,已形成的SINWs被再次横向刻蚀,导致底部出现刻蚀后折断现象,无法形成完整的SINWs。由图2(f)可见,SINWs顶部出现了坍塌。将其归因于随着刻蚀温度上升,导致刻蚀速率不断增大,相同刻蚀时间内纳米线的长度也越长,当纳米线达到一定长度时,由于弯曲的表面张力,纳米线顶部会聚集在一起出现坍塌倾覆现象[20]。由图2(c)、(g)可以发现,刻蚀温度为60℃时,横向刻蚀已非常剧烈,所形成的纳米线几乎被横向刻蚀折断,只留下纳米线底部“绒毛状”轮廓。而由图2(d)、(h)中可以发现,刻蚀温度为80℃时,硅表面呈现多孔状网络骨架结构[21],孔径约为1µm。产生该现象的原因为,过高的反应温度(>80℃)导致HF过快挥发,使得SiO2无法及时被溶解,如式(4)所示,抑制了整个MACE中第二步刻蚀反应的进行,仅仅在硅表面形成凹坑状结构[22]。

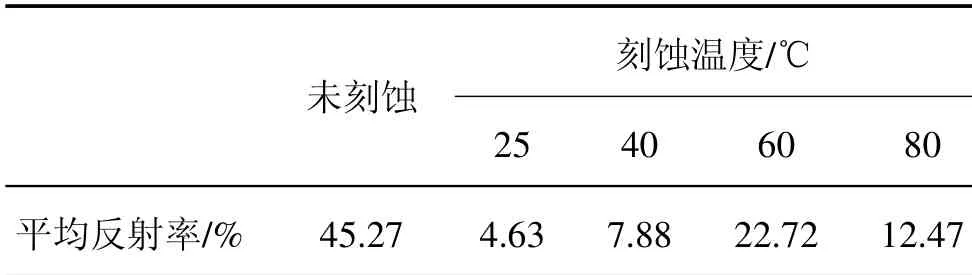

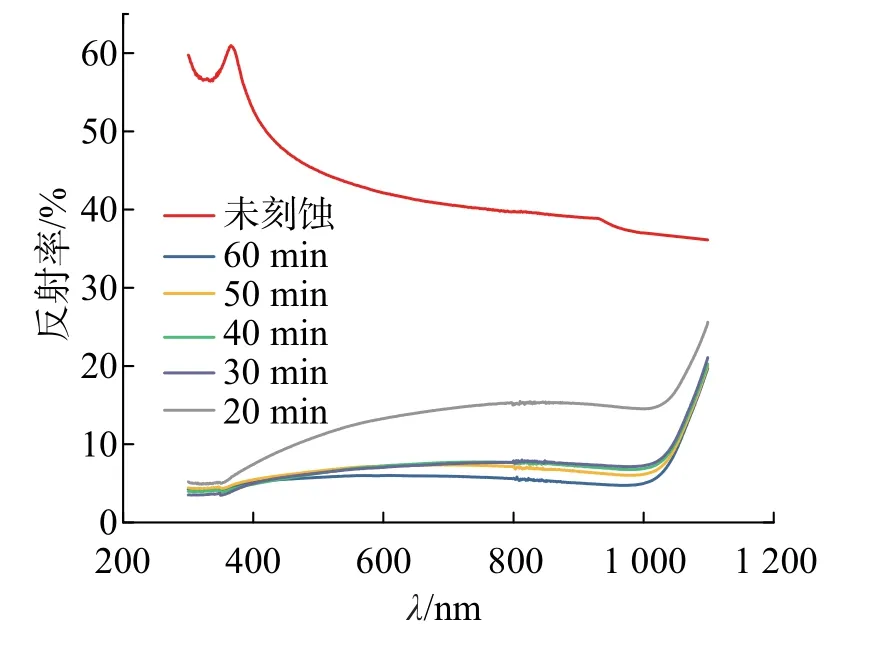

图3所示为不同刻蚀温度下制备的SINWs在300~1 100 nm波长范围内的反射率图。由图3可见,在一定波段范围内具有SINWs阵列的硅表面的反射率远远低于光滑的抛光硅表面,且反射率变化由高到低,对应的刻蚀温度依次为60℃、80℃、40℃、25℃。由表1可知,25℃、40℃、60℃以及80℃下刻蚀的SINWs平均反射率分别约为4.63%、7.88%、22.72%和12.47%。平均反射率如下所示:

25℃刻蚀的SINWs结构规整,沿着硅晶向(100)方向垂直向上生长。而当刻蚀温度上升至40℃时,由于温度升高使刻蚀反应过于剧烈,纳米线的纵向刻蚀和横向刻蚀同时加快,纳米线中间段出现刻蚀折断、顶部倒伏现象,结构变得不规整,反射率升高。当刻蚀温度上升至60℃时,由于温度升高使刻蚀反应变得极其剧烈,横向刻蚀占据主导地位[23],纳米线产生的同时就被刻蚀断,反射率再次升高。这与图2(c)、(g)观察得到的结果相一致。综上所述,当刻蚀温度在25℃和60℃之间时,反射率由高到低依次为60℃>40℃>25℃。当刻蚀温度80℃时,反应产物不再是SINWs而变成硅纳米孔,反射率反而有所降低如图2(h)所示。

图3 不同刻蚀温度下制备SINWs的反射率图Fig.3 Ref lectance of SINWs prepared by different etching temperature

表1 不同刻蚀温度下制备的SINWs在300~1 100 nm波段平均反射率Tab.1 Average ref lectance of SINWs prepared by different etching temperaturesin the300~1 100 nm band

2.2 刻蚀时间对SINWs形貌和反射率影响

图4所示为采用4.8 mol/L HF和0.01 mol/L AgNO3沉积溶液,4.8 mol/L HF和0.4 mol/L H2O2刻蚀溶液,在25℃下,刻蚀不同时间所制备的SINWs阵列的表面和截面SEM。如图4(a)~(e)所示,随着刻蚀时间逐渐增加,SINWs阵列的长度分别为1.93、2.51、3.39、3.57和4.08µm,整体上呈增长趋势,这与图5的结果相一致。且从图4(a)~(e)可以看出,所制备的SINWs垂直于硅衬底,直径均匀,取向一致,排列整齐,SINWs相互之间形成彼此分立的SINWs束,每一束SINWs内包含着多根紧密排列的纳米线。如图4(f)~(J)所示,在20~50 min刻蚀时间范围内,随着时间增加,空隙率变得越来越大,且变化明显。在50~60 min刻蚀时间范围内,空隙率随着时间的变化已不再明显。这是由于开始刻蚀阶段,SINWs较短,垂直于硅衬底向上生长,顶部不会发生团簇聚集现象,空隙率小。中期刻蚀阶段,随着刻蚀时间增加,SINWs长度变长,顶部发生团簇,空隙率变大。后期刻蚀阶段,SINWs的长度依旧增加,多束纳米线顶部仍然会倒伏形成团簇,但是“团簇点”的尺寸短时间内不会发生大的变化,因此空隙率变化不明显。

图4 SINWs阵列随刻蚀时间变化的表面形貌 (a)20 min,(b)30 min,(c)40 min,(d)50 min,(e)60 min和截面形貌(f)20 min,(g)30 min,(h)40 min,(i)50 min,(j)60 min的SEM图Fig.4 The morphology changes of SINWs array with etching time (a)20 min,(b)30 min,(c)40 min,(d)50 min,(e)60 min and cross-section morphology SEM image,(f)25 min,(g)30 min,(h)40 min,(i)50 min,(j)60 min

图5 SINWs阵列长度随刻蚀时间变化规律Fig.5 The variation law of SINWs array length with etching time

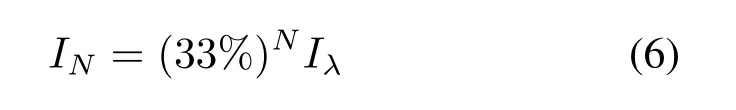

图6 所示为不同刻蚀时间下,SINWs阵列的反射率图。由图6可见,在300~1 000 nm波段,随着刻蚀时间增加,平均反射率逐渐降低。在20 min刻蚀时间下,400~1 000 nm波长范围内,反射率为15%左右。当刻蚀时间增加到60 min时,此波段范围内反射率下降至5%左右。与普通抛光硅片相比,SINWs阵列具有织构化结构,当光线入射到SINWs阵列表面时,光线会发生多次反射,增强对入射光的吸收,获得良好的减反射效果。如图7所示,用一个简单的模型来说明光线在SINWs表面的吸收和反射情况。光线路1中入射光线到达SINWs顶部后,只需经一次反射就反射回空气中,该反射率大约为33%[24]。而入射到SINWs间空隙中的入射光线会在相邻的SINWs侧壁之间发生多次反射(见光线路2)。实验中不同刻蚀时间下的SINWs长度在1.93~4.08µm之间,是微米级别,而相邻SINWs间的间距最多只有200 nm,是纳米级别,纳米线间的间距与纳米线的长度相差巨大,所以当入射光进入到纳米线间的空隙时,入射光会直接照射在纳米线的侧壁上,光线在相邻纳米线侧壁上发生多次反射,直到光线进入纳米线的根部为止。每经过一次反射会有33%的光被反射,经过N次反射[24],反射光强为

图6 不同刻蚀时间下,制备硅纳米线的反射率图Fig.6 Ref lectanceof SINWsprepared atdifferentetching times

图7 光线在硅纳米线阵列中反射情况示意图Fig.7 Schematic diagram of light ref lection in SINWs array

式中:IN为第N次反射后剩余的入射光强度,Iλ为第一次入射光入射时的强度。综上所述,刻蚀时间的不同主要影响SINWs的长度,而SINWs长度上的变化又会影响其对光线的吸收性能,即影响SINWs的反射率。随着SINWs长度的增加,入射后的光线在SINWs间的空隙中经过多次反射,整个光线路径增加,光线被不断吸收,SINWs的反射率降低。

2.3 不同过氧化氢(H2O2)浓度对SINWs形貌和反射率影响

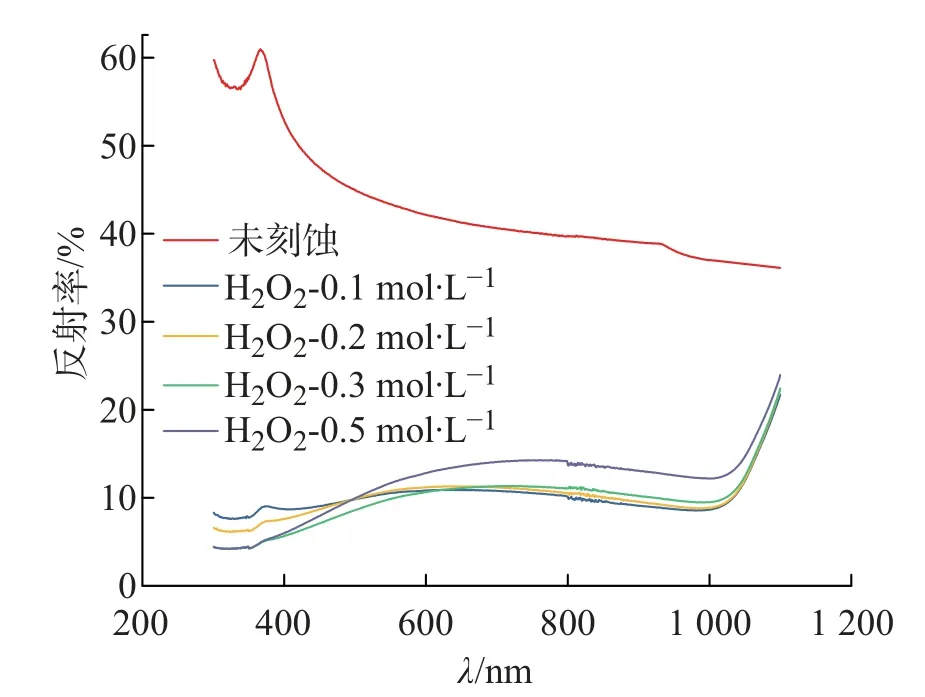

图8 SINWs阵列表面形貌随H2 O2浓度变化的SEM图 (a)0.1 mol/L,(b)0.2 mol/L,(c)0.3 mol/L,(d)0.5 mol/L和截面形貌,(e)0.1 mol/L,(f)0.2 mol/L,(g)0.3 mol/L,(h)0.5 mol/LFig.8 Thesurfacemorphology changesof SINWsarray with H2O2 concentration (a)0.1 mol/L,(b)0.2 mol/L,(c)0.3 mol/L,(d)0.5 mol/L and cross-section morphology SEM image,(e)0.1 mol/L,(f)0.2 mol/L,(g)0.3 mol/L,(h)0.5 mol/L

图8 所示为采用4.8 mol/L HF和0.01 mol/L AgNO3沉积溶液,4.8 mol/L HF和不同浓度H2O2刻蚀溶液,在25℃下刻蚀40 min后制备SINWs阵列的表面和截面SEM。由图8(a)~(d)可知,使用MACE制备的SINWs结构均呈“板刷状”,整齐有序,由此说明不同浓度的H2O2对样品形貌基本没有影响。如图9所示,SINWs长度随着H2O2浓度的升高而增加,H2O2浓度较低时,SINWs长度增长幅度快,而H2O2浓度较高时,SINWs增长幅度变缓。产生该现象的原因是,H2O2浓度升高,促进式(2)反应过程的进行,由于H2O2还原成H2O需要更多的电子,导致Si失去更多的电子氧化成为SiO2,从而致使更多SiO2在HF中被刻蚀,促进垂直方向上SINWs阵列的形成。所以H2O2浓度越高,SINWs长度就越长,但当H2O2过多时,HF含量有限,致使SINWs增长幅度变缓。可见与刻蚀温度和刻蚀时间相似,H2O2浓度对SINWs长度有较大影响。

图9 SINWs阵列长度随着H2O2浓度变化规律Fig.9 The variation law of SINWs array length with H2O2 concentration

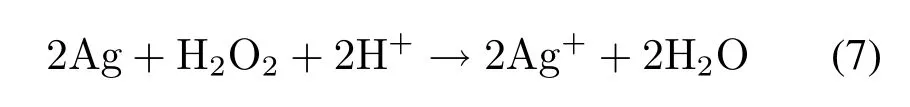

由图9可知,随着H2O2浓度的提高,SINWs阵列的长度越来越长,呈总体增长的趋势。根据不同刻蚀时间对反射率影响的分析,SINWs长度越长,反射率越低。然而与图10中不同H2O2浓度下刻蚀的SINWs的反射率变化规律不符。随着H2O2浓度的升高,反射率变化由高到低,对应的H2O2浓度依次为0.5>0.3>0.2>0.1 mol/L。导致这一现象的原因可能是:SINWs束之间的距离发生变化。从8(a)~(c)可知,随着H2O2浓度的升高,SINWs长度变长,因而从图8(e)~(g)可以观察到,纳米线顶部所受到的范德华力变大,顶部出现团簇现象,纳米线束之间的间距变大,SINWs的空隙率也明显增大。图11为光线在SINWs束间的空隙中反射情况示意图。如图11(a)所示,当空隙宽度(X)与SINWs长度(Y)相差并不悬殊时,入射到SINWs束间空隙中的光线,经过比较少的反射次数便从SINWs阵列中反射出来,这部分入射光因为光线途径路程短,并没有被完全吸收。因而SINWs间的空隙越大,虽然入射进的光线增多,但是入射光在空隙中的反射次数大大减少,导致SINWs的反射率变高[27]。所以当H2O2浓度由0.1 mol/L上升到0.3 mol/L时,SINWs空隙率变大,从而SINWs束间的间隙变大,导致其反射率随着H2O2浓度的上升而升高。当H2O2浓度达到0.5 mol/L时,部分SINWs会出现倒伏现象,尤其是SINWs束的边缘部分。这些倒伏的SINWs相当于一个斜面[28],相比较于垂直竖立的SINWs,入射光在斜面上经过更少的反射次数后就可以离开。因此当H2O2浓度为0.5 mol/L时,SINWs的倒伏现象严重,同时SINWs局部也出现刻蚀折断现象,如图8(d)所示,纳米线结构遭到破坏,导致结构不规整,对光的吸收能力减弱,反而使得反射率增高。

图10 不同H2 O2浓度下,制备硅纳米线的反射率图Fig.10 Ref lectanceof SINWsprepared at different H2O2 concentration

图11 光线在纳米束间反射情况Fig.11 The ref lection of light between nanobeams

从图8(e)~(h)可以看出,H2O2浓度为0.1 mol/L时,SINWs顶部被很好地分离。随着H2O2浓度增加,SINWs在靠近顶部尖端的地方发生团聚,导致SINWs呈锥形。此外,SINWs束的横向尺寸随着H2O2浓度增大而增大,产生了较大的空隙。因而随着H2O2浓度的升高,SINWs的空隙率变得越大。产生该现象的原因是,H2O2的浓度越高,SINWs的长度就越长,SINWs顶部所受的范德华力就越大[25],容易形成团簇和聚集,所以SINWs束的横向尺寸随着H2O2浓度的增大而增大,产生较大的空隙。

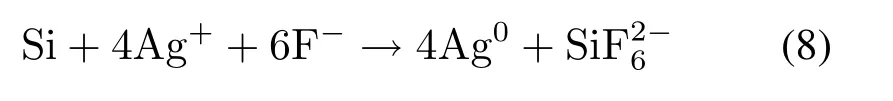

从图8(d)观察到,对于较高浓度的H2O2,硅片的刻蚀变得不受控制,导致SINWs刻蚀不均匀和随意,部分SINWs甚至出现折断现象。产生该现象的原因可能是,在阴极中,由于硅原子转移电子到表面银纳米颗粒形成SiO2,且SiO2被HF不断刻蚀,形成与硅表面垂直的SINWs结构[18],如式(3)、(4)所示,于是银纳米颗粒就存在于SINWs的底端。阳极的H2O2由于接收电子而被氧化成水[见式(2)]。综合整个反应,作为阴极的银纳米颗粒也可被H2O2氧化成银离子(Ag+),反应方程如下:

这些Ag+获得硅原子转移给银纳米颗粒的电子而被再次还原成金属银纳米颗粒[26],反应方程为

由于银纳米颗粒被限制在硅刻蚀后所形成的纳米孔洞中,Ag+又存在于所形成的银纳米颗粒附近,银纳米颗粒具有一定的催化作用,导致硅片的持续刻蚀。由式(7)可知,Ag+的浓度随着H2O2浓度的增加而增加,又因为Ag+又存在于银纳米颗粒附近,通过扩散作用向上运动,在SINWs侧壁重新沉积,这些新沉积的银纳米颗粒可以看作是新的刻蚀点,在SINWs上横向刻蚀,形成SINWs的多孔结构。当H2O2浓度过高时,横向刻蚀速率过快,就会出现折断现象如图8(d)所示。

SINWs束的长度越长,光线在间隙间的反射次数越多,反射率越低。而SINWs束之间的间隙越大,更多的光线可以进入纳米线,但是反射次数减少,光线反射所经过的路程也变短,反射率反而升高。因此SINWs阵列的长度(Y)和SINWs束之间的间隙(X)之间存在个最佳的比例,使其反射率最低。

3 结 论

本文针对不同反应条件下制备的SINWs阵列进行了研究,发现制备条件对SINWs的形貌和反射率具有一定的影响。保持刻蚀溶液的浓度和刻蚀温度不变时,在一定的时间范围内,随着刻蚀时间的增加,SINWs的长度逐渐增加,SINWs的空隙率逐渐增大,反射率随着SINWs长度的增加而减小。保持刻蚀溶液浓度和刻蚀时间不变时,在25℃下刻蚀,制备的SINWs形貌均匀,排列也比较整齐。随着刻蚀温度的升高(25~40℃),SINWs的长度增长,但是SINWs的规整性受到破坏。由60℃升高至80℃时,SINWs被完全刻蚀断,且刻蚀温度为80℃时,出现硅纳米孔状结构。当保持刻蚀时间和刻蚀温度不变时,在一定的H2O2浓度范围内,随着H2O2浓度的升高,SINWs的长度增加,空隙率也变大,通过反射率图可以发现,当H2O2浓度为0.1 mol/L时,SINWs的反射率最低。综上,SINWs形貌与刻蚀温度、刻蚀时间和H2O2浓度具有较大相关性,SINWs阵列的反射率强烈依赖于SINWs的长度、规整程度和空隙率大小。