无溶剂环保型单组分潜固化聚氨酯防水涂料的研制

2020-04-17陈立义占科何宏林陈开寿

陈立义 占科 何宏林 陈开寿

(科顺防水科技股份有限公司 广东佛山 528000)

聚氨酯防水涂料因其涂膜具有强度高、延伸性好和耐腐蚀等特点,在国内外建筑防水行业中已得到了广泛的认可和应用,产量也逐年增加[1-3]。聚氨酯防水涂料有单组分和双组分之分,相对于双组分聚氨酯防水涂料而言,单组分聚氨酯防水涂料施工时不存在计量误差,开桶即用,施工容易,适用面广[4],近年来使用量越来越大。由于单组分聚氨酯防水涂料的预聚物分子量大且黏度高,为了达到施工应用的要求,都需要加入一定量的有机溶剂调节产品的黏度,会造成了挥发性有机化合物(VOC)的污染。随着国家对环保要求的不断提高,对VOC含量的控制也越发严格,聚氨酯防水涂料未来将会向低溶剂以至无溶剂方向发展[5-7]。

本研究采用环氧大豆油调整产物黏度,以潜固化剂后固化方式制备了无溶剂单组分聚氨酯防水涂料。讨论了环氧大豆油和潜固化剂的用量对聚氨酯防水涂料的黏度、VOC 含量和力学性能的影响。

1 实验部分

1.1 主要原料及设备

聚醚DL-2000D、聚醚EP-330NG,山东蓝星东大有限公司;甲苯二异氰酸酯(TDI-80),陶氏化学公司;环氧大豆油,广州市洁白化工有限公司;潜固化剂(醛亚胺),自制;52#氯化石蜡,广州雨廷化工科技有限公司;滑石粉,粒径20 μm,栖霞市庄臣滑石粉厂;色素炭黑,佛山市顺德区粤伟建材公司;分散剂S18,广州核心新材料科技有限公司;有机硅消泡剂AP001,广州蓝锡化工科技有限公司;催化剂T-12,佛山高明科迪涂料助剂有限公司;促进剂A-289,佛山市聚创新材料科技有限公司。以上原料均为工业级。

旋转黏度计,DV-S230型,广州标达实验仪器有限公司;电热鼓风干燥箱,DNG-9240A型,上海一恒科学仪器有限公司;低温试验箱,DW-FL90型,中科美菱低温科技有限公司;自动拉力试验机,503B型,深圳万测实验设备有限公司;冲片机,JK-CP25型,广州精控测试仪器有限公司。

1.2 防水涂料的制备

单组分潜固化聚氨酯防水涂料基本配方见表1。

表1 单组分潜固化聚氨酯防水涂料的基本配方

根据表1配方,设定异氰酸酯指数(R值)为2.0。先将计量好的聚醚DL-2000D、EP-330NG、52#氯化石蜡、分散剂、消泡剂和环氧大豆油加入到带电动搅拌器和温度计的500 mL四口烧瓶中,升温到50 ℃时,边搅拌边升温边加入颜填料,加完后升温至105 ℃,在表压≤-0.08 MPa的真空条件下脱水3 h,降温至80 ℃,加入TDI-80,85 ℃保温反应2 h;降温至75 ℃,加入催化剂,继续反应1 h;降温至70 ℃ 加入潜固化剂搅拌0.5 h;加入促进剂,搅拌均匀,降温至50 ℃以下充氮保护,过滤出料,即得无溶剂环保型单组分潜固化聚氨酯防水涂料。

1.3 涂膜的制备

将制得的聚氨酯防水涂料一次性刮涂到带隔离膜的模具上,得到厚度为(1.5±0.2)mm的涂膜,在温度(23±2)℃、相对湿度(50±10)%的标准养护条件下养护96 h后脱模,翻面再继续养护72 h。

1.4 分析与测试

黏度测试按GB/T 10247—2008《黏度测量方法》旋转法测试,温度(23±2)℃;VOC含量按JC 1066—2008《建筑防水涂料中有害物质限量》附录A方法进行测试;涂膜的干燥时间和拉伸性能按GB/T 16777—2008《建筑防水涂料试验方法》进行测试。

2 结果与讨论

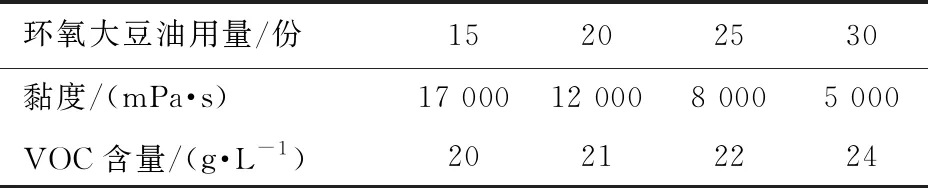

2.1 环氧大豆油用量对涂料黏度及VOC的影响

环氧大豆油具有低黏度、低挥发性的特点,在本研究的涂料配方中代替有机溶剂调节产品的黏度。本工作在固定潜固化剂用量1.8份条件下,讨论了环氧大豆油的用量对单组分聚氨酯涂料黏度和VOC含量的影响,结果见表2。

表2 环氧大豆油用量对产品黏度及VOC含量的影响

由表2可见,环氧大豆油的加入能有效降低体系的黏度,而且随着用量的增加黏度下降明显,当用量在25~30份时,体系黏度可降至10 000 mPa·s 以下,可以满足刮涂施工基本需求。当添加量小于15份时,体系的黏度大于17 000 mPa·s,黏度过大,不能满足施工应用需求。

从表2也可以看出,随着环氧大豆油用量的增加,体系中的VOC含量增幅不大,而且当用量增加至30份时,VOC含量也仅为24 g/L,还远低于国标GB/T 19250—2013有害物质限量A类要求(VOC含量<50 g/L)。

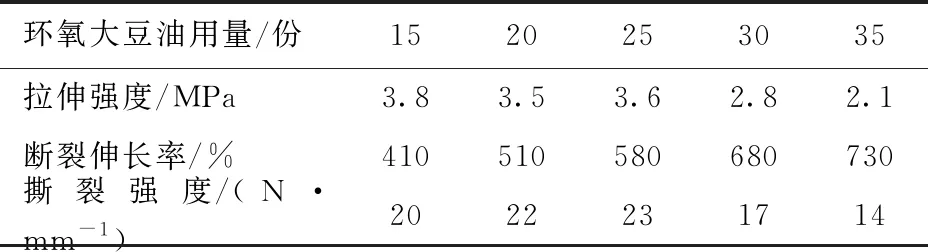

2.2 环氧大豆油用量对涂膜力学性能的影响

在潜固化剂用量1.8份不变的条件下,考察了环氧大豆油用量对涂膜力学性能的影响,结果见表3。

表3 环氧大豆油用量对涂膜力学性能的影响

从表3可以看出,在潜固化剂用量为1.8份时,随着环氧大豆油用量的增加,涂膜的拉伸强度逐渐减小,撕裂强度先增大后减小,断裂伸长率逐渐变大。原因在于涂料施工后固化过程中,潜固化剂水解产生的胺与体系中的NCO基团和环氧基进行反应固化成膜,但随着环氧大豆油用量增加到35份时,涂料中潜固化剂量不足,其反应不完全,残留在涂膜中,从而影响了涂膜性能。

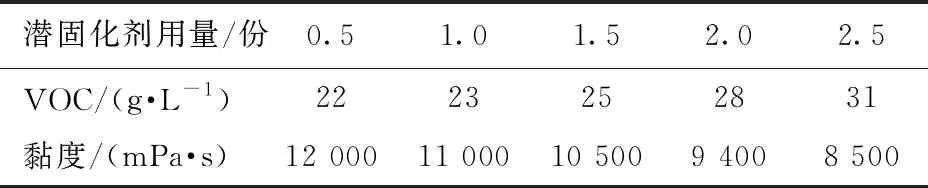

2.3 潜固化剂用量对涂料黏度及VOC含量的影响

潜固化聚氨酯涂料体系的产品施工后,潜固化剂优先与空气中H2O反应生成伯胺,伯胺再进一步与异氰酸酯基及环氧基固化反应[8]。由于固化过程中没有 CO2气体生成,可以从根本上解决聚氨酯体系在交联固化时的发泡问题,同时利用环氧基杂化聚氨酯,使得环氧大豆油在体系中不迁移,不挥发。固定环氧大豆油用量30份时,考察潜固化剂醛亚胺用量对涂料黏度及VOC含量的影响,结果见表4。

表4 潜固化剂用量对涂料黏度及VOC含量的影响

从表4可以看出,潜固化剂的加入使得单组分聚氨酯涂料的黏度有一定程度降低。随着潜固化剂用量增加,涂料黏度降低明显,当潜固化剂用量从0.5份增加到2.5份时,体系黏度可以从12 000 mPa·s降至 9 000 mPa·s 以下。随着潜固化剂用量的增加,体系中VOC 含量随之增大,原因主要是来自潜固化剂水解产生的封闭剂挥发,当潜固化剂用量增加至2.5份时,VOC含量为31 g/L,仍符合GB/T 19250—2013有害物质限量A类要求。

2.4 潜固化剂用量对涂膜力学性能的影响

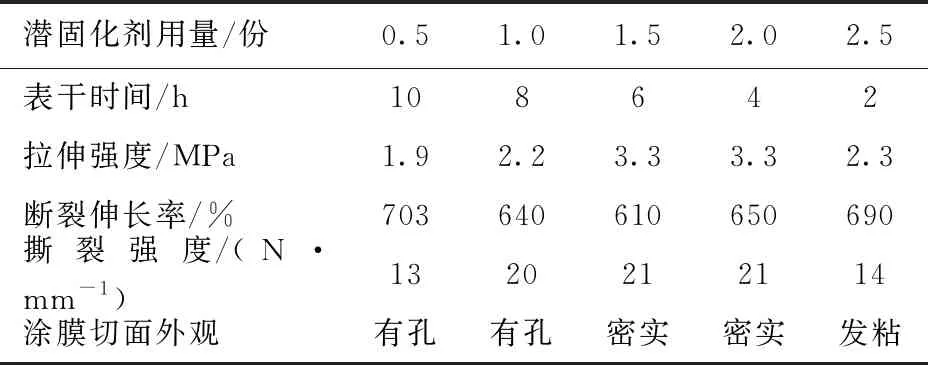

在使用30份的环氧大豆油时,考察潜固化剂用量对涂料固化时间和涂膜力学性能的影响,结果见表5。

表5 潜固化剂用量对防水涂膜固化时间和性能的影响

由表5可知,当潜固化剂用量较低时,表干时间长,涂膜切面有孔且拉伸及撕裂强度低。原因在于涂料中潜固化剂量不足,导致涂料预聚物中仍然存在部分异氰酸酯基与湿气反应,生成CO2形成气孔,因此强度低。潜固化剂用量过高时,涂膜表面发粘,原因在于涂料中过量潜固化剂残留在涂膜中,从而影响了涂膜的性能。经过试验综合考虑,潜固化剂用量为1.5~2.0份时,涂膜的外观及力学性能最佳。

3 结论

(1)环氧大豆油代替目前所用的有机溶剂,能有效调整产品的黏度,以满足施工要求,解决有机溶剂挥发所产生的VOC污染问题。

(2)通过潜固化剂固化,可将环氧大豆油与聚氨酯杂化形成一体,防止固化后环氧大豆油从涂膜中迁移,影响涂膜的防水效果。

(3)当环氧大豆油用量25~30份、潜固化剂的用量1.5~2.0份时,所制备的无溶剂环保型单组分潜固化聚氨酯防水涂料能满足PU防水涂料国家标准GB/T 19250—2013的要求。