微孔聚醚型聚氨酯弹性体的制备与力学性能研究

2020-04-17刘超奇刘凉冰晏苗王博

刘超奇 刘凉冰 晏苗 王博

(1.浙江天铁实业有限公司 浙江台州 317207) (2.太原工业学院材料工程系 山西太原 030008)

微孔聚氨酯弹性体的性能介于弹性体和泡沫材料之间,密度范围0.2~0.9 g/cm3,泡孔孔径0.1~10 μm,孔径分布比较均匀,孔壁比发泡橡胶的孔壁要薄很多[1]。微孔聚氨酯弹性体既有较高的强度、优异的耐磨性和耐挠曲性,还有突出的吸能特性、耐冲击性好、缓冲性能高等优点,因而被广泛用作减震缓冲材料、密封材料和鞋底材料等[2-3]。

微孔聚氨酯弹性体一般用预聚体法或半预聚体法制备。首先通过选择不同种类的聚酯或聚醚多元醇与二异氰酸酯反应生成预聚体,然后再用低黏度多元醇、扩链剂、发泡剂及助剂配成混合物,这两种原料在一定的温度和时间下进行快速混合,生成微孔聚氨酯弹性体。在一定范围内调整配方,就可制得在结构和性能上各具特色的微孔聚氨酯弹性体制品。微孔PU弹性体已被广泛地研究和应用,但研究基于聚四氢呋喃二醇(PTMG)预聚体的微孔弹性体力学性能的报道不多[4-7]。本工作采用半预聚体法合成一种混合聚醚型聚氨酯微孔弹性体,研究原料对性能的影响。

1 实验部分

1.1 主要原料

聚四氢呋喃二醇(PTMG),Mn=2 000,工业级,大连化工(江苏)有限公司;聚氧化丙烯三醇(羟值35 mgKOH/g)、含有聚苯乙烯的高活性聚醚聚合物多元醇(HPOP,羟值15 mgKOH/g),工业级,山东蓝星东大化工有限责任公司;4,4′-二苯基甲烷二异氰酸酯(MDI),碳化二亚胺-脲酮亚胺改性MDI(液化MDI),工业级,万华化学集团有限公司;有机硅泡沫稳定剂L-680,工业级,上海耀南工贸有限公司;1,4-丁二醇(BDO)、乙二醇(EG)、二乙二醇(DEG)、三亚乙基二胺、二月桂酸二丁基锡,试剂级,杭州化学试剂有限公司。

1.2 设备及仪器

LAC-J型邵A橡胶硬度计,乐清市艾力仪器有限公司;AI-7000M型电子拉力试验机,高铁检测仪器东莞有限公司。

1.3 微孔PU弹性体的制备

1.3.1 多元醇组分(A组分)配制

将总量100 g的聚醚三醇和HPOP按一定比例混合,然后加入小分子二醇4 g、发泡剂水1 g以及泡沫稳定剂和催化剂(0.1~1 g范围),在室温下搅拌均匀,得到A组分,保存待用。

1.3.2 预聚体(B组分)合成

在装有搅拌器、温度计的三口烧瓶中,加入计量的PTMG,于110~120 ℃下真空脱水1 h,降温至50 ℃,按设计量缓慢加入MDI和液化MDI,升温至80 ℃,保温反应2 h,脱泡后冷却至室温,得到NCO质量分数分别为12%、15%和18%的半预聚体,即B组分,密封备用。

1.3.3 微孔弹性体制备

取一定量B组分,按异氰酸酯指数1.1加入A组分,快速搅拌均匀后,倒入预热至40~50 ℃的模具中,迅速合模,制成100 mm×200 mm×15 mm的试片,然后放入80 ℃鼓风干燥箱熟化10 h,再于室温下存放7 d后进行力学性能的测试。

1.4 性能测试

密度按GB/T 533—2008标准进行测试;邵A硬度按GB/T 531—12008标准进行测试;拉伸强度和断裂伸长率按GB/T 10654—2001标准进行测试,拉伸速率为500 mm/min;压缩永久变形按GB/T 7759—1996标准进行测试,压缩变形30%。

2 结果与讨论

2.1 B组分对微孔PU弹性体力学性能的影响

2.1.1 预聚体NCO含量对力学性能的影响

在制备微孔PU弹性体时,预聚体NCO含量直接影响微孔弹性体的力学性能。本组试验先制备了3种不同NCO含量的半预聚体(B组分),再分别与含BDO的A组分按固定的异氰酸酯指数混合,制备了密度约0.45 g/cm3的微孔聚氨酯弹性体,其力学性能见表1。

表1 预聚体NCO含量对微孔弹性体性能的影响

由表1可知,微孔PU弹性体的硬度随预聚体NCO含量的增加而增加,而断裂伸长率下降。当预聚体NCO质量分数由12%提高到18%时,邵A硬度从24增加到28,断裂伸长率从181%下降到129%。其原因是提高NCO含量,聚氨酯硬段含量随预聚体NCO含量的增加而增加,拉伸强度随预聚体NCO含量增加略有下降,变化幅度不大。

研究发现,NCO含量高的预聚体黏度小,流动性好,物料易混合均匀,但加入催化剂后,体系反应迅速,凝胶快,手工操作困难。NCO质量分数为12%的预聚体,黏度适中,反应易控制,适合手工操作,以下实验B组分(预聚体)NCO质量分数均选12%。

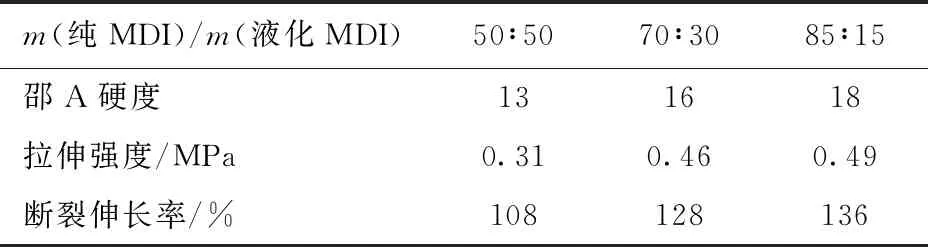

2.1.2 纯MDI与液化MDI质量比对性能的影响

纯MDI在常温下为固态,液化MDI常温下为液态,官能度约为2.1,二者的NCO含量都很高,活性高,反应速度快。纯MDI合成的半预聚体中MDI单体含量高,常温放置过程易结晶;液化MDI合成的预聚体透明且保存时间长。混合使用纯MDI和液化MDI,可以合成贮存稳定的半预聚体,合适的配比对提高微孔弹性体产品的质量有益。

由不同MDI/液化MDI质量比制备了3种NCO质量分数均为12%的B组分,与BDO含量相同的A组分反应,制得密度约0.35 g/cm3的微孔PU弹性体,其力学性能见表2。

表2 MDI/液化MDI配比对微孔弹性体力学性能的影响

由表2可见,当纯MDI与液化MDI质量比为50∶50时,微孔弹性体的强度和硬度最低;纯MDI含量增加,制成的微孔弹性体硬度和强度增加。这是由于纯MDI分子量小,含2个苯环,分子结构对称,与BDO反应生成的硬段结构规整,容易结晶,从而提高了微孔弹性体的硬度。当提高纯MDI用量时,微孔弹性体的交联密度稍有下降,使得断裂伸长率稍有上升。

2.2 扩链剂对微孔PU弹性体力学性能的影响

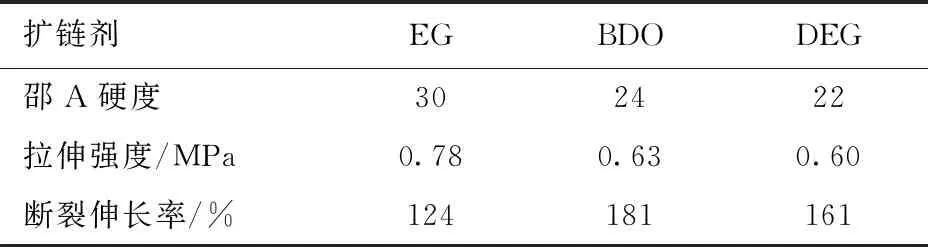

2.2.1 二醇扩链剂种类对聚氨酯力学性能的影响

本组实验中,在A组分中分别使用EG、BDO和DEG作扩链剂,配方中扩链剂用量恒定,HPOP与聚醚三醇质量比为50∶50,与NCO质量分数为12%的B组分混合,制备密度基本相同(约0.45 g/cm3)的3种微孔弹性体,其力学性能见表3。

表3 不同二醇扩链剂对微孔PU弹性体力学性能的影响

从表3可以看出,采用EG扩链得到的微孔弹性体的硬度和强度最高,这可能是因为硬段含量高的缘故。DEG扩链制得的微孔聚氨酯弹性体的硬度最小,可能是因为硬段含量低;BDO扩链制得的微孔聚氨酯弹性体拉伸强度适中,断裂伸长率最高,说明拉伸弹性好。以下配方采用BDO为扩链剂。

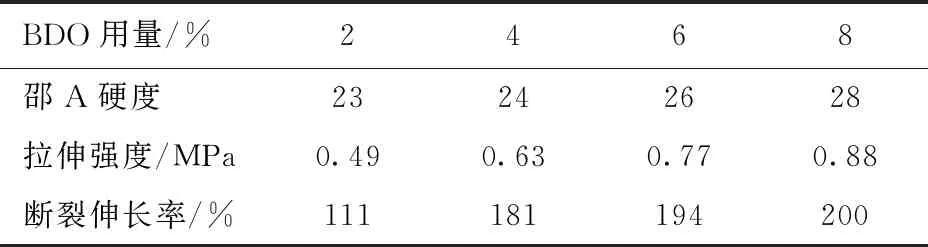

2.2.2 BDO用量对聚氨酯力学性能的影响

先配制BDO质量分数分别为2%、4%、6%和8%的4种A组分,再与NCO质量分数为12%的B组分混合,制得的密度相近(约0.45 g/cm3)的4种微孔聚氨酯弹性体,其力学性能见表4。

表4 BDO用量对微孔PU弹性体力学性能的影响

由表4可以看出,随着扩链剂BDO用量的增加,微孔弹性体的硬度、拉伸强度和断裂伸长率增加。这是由于BDO用量增加,所需预聚体用量增加,聚氨酯分子结构中的硬段含量增加,使材料的硬度和拉伸强度提高。

弹性体的断裂伸长率随着交联密度提高而下降。而对于低硬度聚氨酯,当硬段含量增加,会增加物理交联点,在强度增加的同时,伸长率也增加。

2.3 HPOP/聚醚质量比对聚氨酯力学性能的影响

固定使用NCO质量分数12%的B组分不变,A组分中扩链剂用BDO,改变HPOP与聚醚三醇的质量比,制备密度均约为0.35 g/cm3的微孔弹性体,其力学性能见表5。

表5 HPOP与聚醚质量比对PU弹性体力学性能的影响

从表5可见,随着HPOP占比的增加,微孔PU弹性体的硬度提高,而其拉伸强度和断裂伸长率先上升后下降。硬度的增加归因于HPOP含硬质颗粒,起增强作用,使得聚氨酯硬度上升。HPOP占比过高会影响制品性能,拉伸性能降低。m(HPOP)/m(聚醚)为50∶50时,微孔弹性体的拉伸强度和伸长率最高,分别为0.79 MPa和181%。

2.4 密度对微孔PU弹性体力学性能的影响

A组分中HPOP与聚醚质量比为50∶50,以BDO为扩链剂,调节发泡剂水的用量,与B组分混合,制备出4种不同密度的微孔PU弹性体,其力学性能见表6。

表6 密度对微孔PU弹性体力学性能的影响

从表6可知,微孔弹性体的密度从0.40 g/cm3增加到0.55 g/cm3,其硬度增加明显,拉伸强度提高了2倍以上,伸长率也提高了50%,表明微孔弹性体的性能受密度的影响大。

3 结论

(1)半预聚体法合成的微孔聚氨酯弹性体,提高B组分中的预聚体NCO含量和纯MDI用量,其硬度和拉伸强度增加。A组分中的HPOP聚醚和BDO的用量增加,微孔弹性体的硬度和拉伸强度也增加。

(2)A组分中的二醇扩链剂采用BDO,聚合物多元醇与聚醚三醇质量比为50∶50,制备的微孔聚氨酯弹性体综合性能最好。