玻纤增强聚氨酯泡沫的研制

2020-04-17魏建国马端人柳佳胡俊

魏建国 马端人 柳佳 胡俊

(洛阳科博思新材料科技有限公司 河南洛阳 471000)

纤维增强聚氨酯(PU)复合材料具有优异的性能,已被广泛用于交通等行业。国内外在玻纤增强聚氨酯领域研究和应用较多。例如,Cotgreave等[1]对短切纤维增强聚氨酯泡沫塑料的形态和断裂行为进行研究。王建华等[2]通过对玻纤长度、玻纤含量及整体密度进行研究,探索压缩强度及模量的变化规律。刘远中等[3]介绍了一种具有较好的机械性能和耐热性能的聚氨酯原液。曹铖等[4]研究了长玻璃纤维注射工艺(LFI)玻纤切割长度、含量对制品各项性能的影响。张蔚等[5]研究了玻纤含量和模具温度对复合材料性能的影响。赵庆波等[6]研究了连续玻纤增强聚氨酯复合材料的操作工艺和玻纤含量对性能的影响。1980年由日本铁道综合技术所进行开发的由连续玻纤增强聚氨酯泡沫复合成的轨枕,经过长期验证,可取代轨道木枕/水泥枕或土木结构工程中盾构开挖隧道混凝土挡土墙[7]。

在合成较厚的玻纤增强聚氨酯硬泡时易出现开裂和烧芯等问题。本研究从基体配方、发泡剂种类和长玻纤增强聚氨酯泡沫3个方面对材料力学性能和放热量进行研究,为其连续稳定生产奠定了基础。

1 实验部分

1.1 主要原料

聚醚多元醇A(羟值460 mgKOH/g,f=4.2~ 4.5)、聚醚多元醇B(羟值415 mgKOH/g,f=3.8~ 4.2)、聚醚多元醇C(羟值260 mgKOH/g,f=2~ 3.8),河北亚东化工集团有限公司;聚醚多元醇D(羟值380 mgKOH/g,f=3.6~4.2),山东一诺威聚氨酯股份有限公司;阻燃剂TCPP,丰通化工有限公司;匀泡剂 CGY-3,扬州晨化新材料股份有限公司;防老剂1135,石家庄翼马化工有限公司;紫外光吸收剂292,龙口市金熊精细化工有限公司;二氯一氟乙烷(HCFC-141b),浙江三美化工股份有限公司;多亚甲基多苯基多异氰酸酯(Suprasec 5005),亨斯迈化工有限公司;玻璃纤维,欧文斯科宁公司。

1.2 试样制备

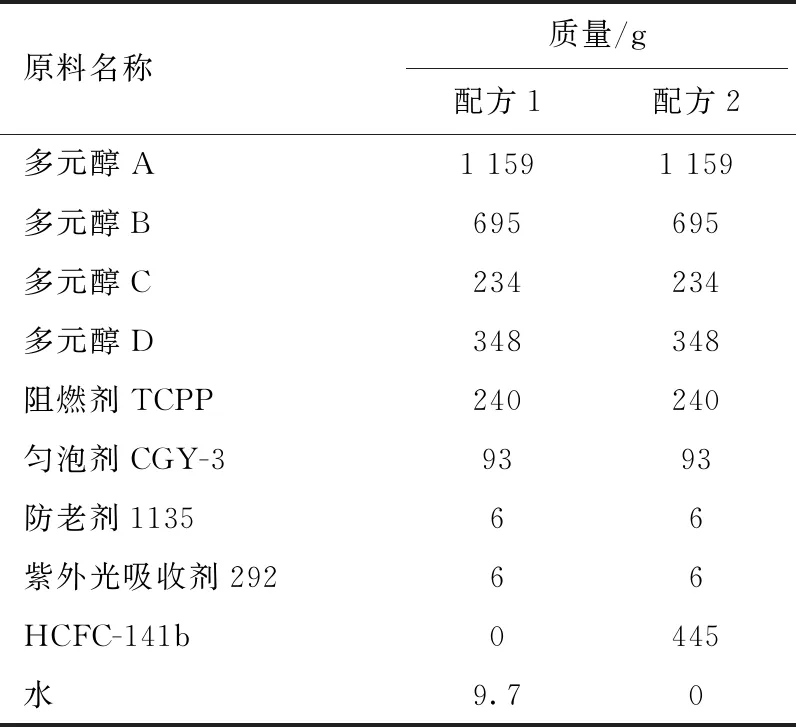

聚氨酯硬泡的发泡配方见表1。

表1 不同种类发泡剂的聚氨酯泡沫(A组分)配方

按配方将各原料混合均匀,得到组合聚醚,即A组分。B组分为Suprasec 5005。

1.2.1 不同发泡剂发泡泡沫的内部温度测定

根据表1配方,按异氰酸酯指数(R值)为1.1进行发泡,控制泡沫密度为350 kg/m3,分别将含发泡剂HCFC-141b或水的A料与B料混合均匀,倒入尺寸为500 mm×250 mm×140 mm的模具内,并将线式温度计测温线头放入物料中间位置,盖上盖板并加紧夹具,将其整体移入预热至50 ℃的鼓风烘箱内,比较发泡过程物料内部聚集热量。

1.2.2 玻纤增强聚氨酯泡沫材料制备

以表1配方2的141b体系配方按R值1.1~1.2将A料和B料混合并将其浇注于长玻纤上,以手工揉搓(或多次浇筑、手工揉搓)的方式实现树脂均匀分散并涂覆于纤维表面,将揉搓均匀的玻纤(玻纤上带树脂)放入500 mm×250 mm×20 mm的45#钢制模具内(模具于50 ℃下预热40 min),并加压锁紧,分别在50 ℃下固化30 min或60 min后将其取出,放置于室温下24 h后进行性能测试。制备得到的材料玻纤含量相同,密度均为810 kg/m3,板材的纤维方向与长度方向一致。

1.3 性能测试

压缩强度采用GB/T 1448—2005标准,用中诺仪器公司的WDW-200KN型拉力试验机测试;红外光谱委托黎明化工研究设计院有限责任公司进行测试。

2 结果与讨论

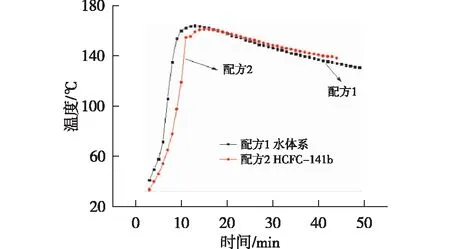

2.1 发泡剂对硬泡内部温度的影响

聚氨酯体系所采用的发泡剂主要有化学发泡剂与物理发泡剂,化学发泡剂通过化学反应产生气体,物理发泡剂一般通过吸热气化产生泡孔。本实验采用化学发泡剂(水)与物理发泡剂HCFC-141b按表1配方和1.2.1小节做对比实验,比较其内部放热量,结果见图1。

图1 不同种类发泡剂对纯泡沫体系内部温度的影响

由图1可见,HCFC-141b发泡体系最高温度比水发泡体系的低。这是由于水参与化学反应属于放热反应,放热较快,导致短期聚热量较多所致。

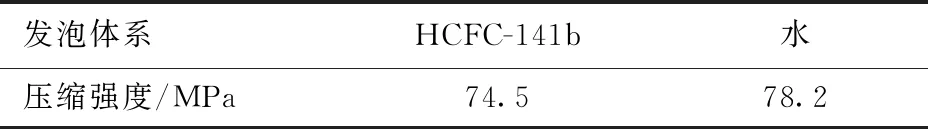

2.2 发泡剂对玻纤增强PU硬泡压缩强度的影响

本组实验按R值1.1将A料和B料混合,以手工揉搓的方式实现树脂均匀分散并涂覆于玻璃纤维表面,玻纤增强聚氨酯在50 ℃模具中固化时间为60 min,考察发泡剂对复合材料压缩强度的影响,结果见表2。

表2 不同发泡剂对复合材料压缩强度的影响

由表2可见,141b发泡体系与水发泡体系相比,制得的玻纤增强PU硬泡材料压缩强度相差不大,这是因为玻纤含量较高(约40%~70%),复合材料密度较大所致。

2.3 固化时间对玻纤增强PU硬泡压缩强度的影响

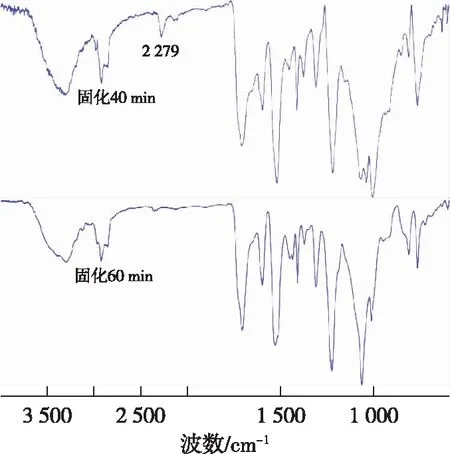

固化时间反映了活性基团间化学反应的快慢。在玻璃纤维含量相同、玻纤铺层方向一致的情况下,玻纤增强硬泡材料的力学性能主要受固化时间的影响。本实验采用HCFC-141b配方,按R值1.1将A料和B料混合,以手工揉搓的方式实现树脂均匀分散并涂覆于纤维表面,固化温度50 ℃,考察固化时间对复合材料压缩强度的影响,结果见表3,不同固化时间的红外谱图见图2。

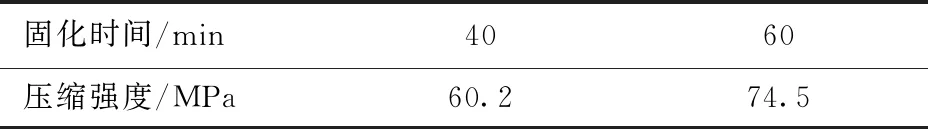

表3 不同固化时间的力学性能对比

图2 不同固化时间复合材料的红外谱图

由表3可看出,固化40 min的复合材料的压缩强度明显低于固化60 min的。这是因为随着反应进行,分子链延长,活性基团的活性会逐渐降低,时间过短不利于交联结构的形成。由图2可知,固化60 min产品的异氰酸酯基团峰值明显小于固化40 min产品的异氰酸酯基团峰值(2 279 cm-1)。这表明固化时间短的产品内部反应不充分,树脂基体强度以及纤维与树脂之间的结合强度均较低,从而导致整体的强度偏低。

2.4 R值对玻纤增强PU硬泡压缩强度的影响

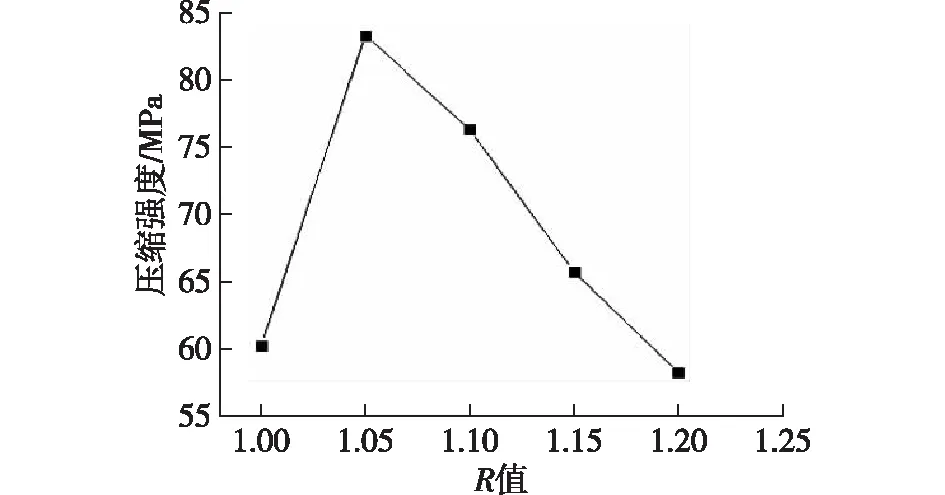

异氰酸酯指数是反应体系中异氰酸酯基与羟基的摩尔比。本实验采用HCFC-141b发泡配方,分别调节A料和B料混合时的R值为1.00、1.05、1.10、1.15和1.20,采用多次浇注、手工揉搓的方式实现纤维与树脂的全部浸润,于50 ℃下固化60 min,考察R值对复合材料压缩强度的影响,结果见图3。

图3 R值对玻纤增强硬泡压缩强度的影响

由图3可见,在R为1.05时,复合材料压缩强度最高,达83.3 MPa,在此R值下形成的树脂内的交联结构以及树脂与纤维结合强度最佳。适当增加异氰酸酯含量可有效消耗体系内多余的水分,促进树脂交联网状结构形成。异氰酸酯含量偏低或偏多,均对体系的交联结构产生不利影响,从而降低整体强度。

3 结论

(1)HCFC-141b发泡体系比水发泡体系达到的最高温度略低。

(2)50 ℃固化60 min得到的玻纤增强聚氨酯硬泡的压缩强度较固化40 min的好。

(3)R指数在1.05时,得到的复合材料力学性能最高,压缩强度达83.3 MPa。