超细全尾砂深锥浓密试验研究

2020-04-17谭伟

谭 伟

(北京金诚信矿山技术研究院有限公司,北京 100070)

随着“绿色矿山”的大力推广,充填法在金属矿山的应用已越来越普遍,膏体充填作为一大趋势在国内外已得到广泛应用[1-2],如国内的金川镍矿、会泽铅锌矿、伽狮铜矿,国外的中色谦比希铜矿、坦桑尼亚Bulyanhulu金矿等。膏体充填的一大好处就是充分利用矿山选厂出来的尾砂,不需要进行分级处理,全部用以制作膏体充入井下采场,减少矿山尾砂的排放量,减轻尾矿库的压力。但由此也带来一个问题,就是全尾砂的细颗粒含量多少不一,全部用于制备膏体对膏体性能有利有弊,对于很多金属矿山尾砂,-20 μm颗粒含量达到40%以上。结合国内外多数矿山全尾砂的粒级特征,可将-20 μm颗粒含量达到40%以上全尾砂称为超细全尾砂[3-4]。总之,超细颗粒含量越多,全尾砂的脱水性能越差。

实际应用中,膏体充填全尾砂通常采用深锥浓密机脱水,且需添加一定量的絮凝剂,以达到迅速脱水的目的[5-6]。由此可知,超细全尾砂的脱水效果研究对矿山膏体充填的应用具有重要意义。本文主要采用试验的方式,对铅硐山铅锌矿的全尾砂开展深锥浓密试验研究。

1 全尾砂特征

1.1 密度及渗透系数

1)密度

试验采用来自于铅硐山铅锌矿选厂排放的尾砂,测试得到其密度为2.879 g/cm3。松散堆积密度为1.345 g/cm3,密实堆积密度为1.597 g/cm3。

2)渗透系数

渗透系数是代表尾砂渗透性强弱的定量指标,主要取决于颗粒的形状、大小、不均匀系数和水的黏滞性等。中国水工规程规定以10 ℃为标准温度计算渗透系数。欧美许多国家以20 ℃为标准温度计算渗透系数,美国矿物局规定,对于分层充填采矿法用的水砂充镇材料≥10 cm/h。将这个规定折算到中国的10 ℃标准≥7.7 cm/h。根据我国和其他国家的经验,水砂充填材料的10 ℃渗透系数应大于5~7 cm/h,具体数值按对充填工艺的要求确定。

试验采用基马式渗透仪测得的全尾砂渗透系数为0.167 cm/h,小于充填法经验标准。由此可知,全尾砂的脱水性较差,充于井下易造成采场脱水困难。

1.2 颗粒级配

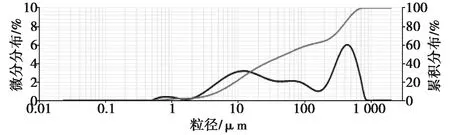

尾砂粒级分布如图1所示,详细的尾砂粒级组成特征值见表1。

图1 尾砂粒度分布图

表1 尾砂试样粒级组成特征值一览表

从表1可知,尾砂-10 μm含量为31.09%,-20 μm含量为46.76%,-74 μm含量为69.37%。结合图1分布图可知,尾砂整体是偏细的,最大粒径不到1 000 μm。

从膏体充填的角度出发,-20 μm颗粒含量在15%~25%是最佳的,超过这个范围,易造成尾砂脱水困难以及输送过程中管道阻力大的问题。

1.3 化学成分

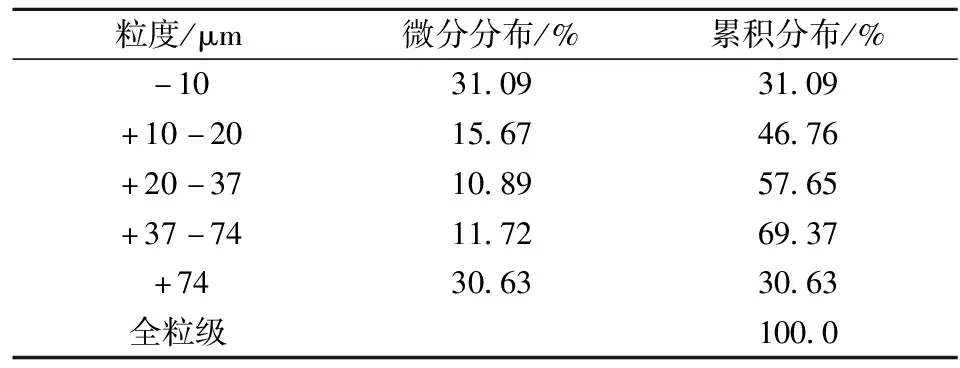

全尾砂化学成分及其含量如表2所示。

从表2可知,尾砂中含CaO、MgO、Al2O3、Fe2O3、S等胶结性成分接近50%,SiO2含量较少,尾砂胶结性能较好。

表2 全尾砂化学成分分析表

2 试验方法

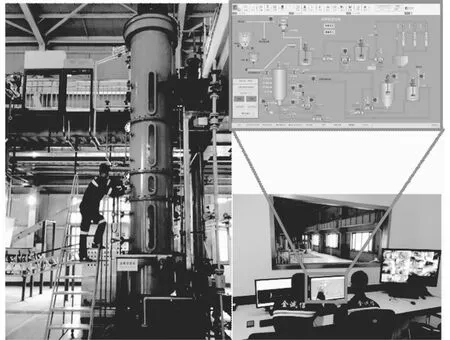

1)试验系统

试验装置采用的是实验室小型深锥浓密系统,主要设备包括絮凝溶液制备及添加装置、深锥浓密试验装置。深锥浓密试验装置如图2所示。

2)絮凝剂的添加

絮凝剂采用的是阴离子型絮凝剂,型号为BKTG3,分子量为1 700。利用絮凝溶液制备及添加装置进行絮凝剂溶液的制备。制备成0.1%的絮凝剂溶液,根据进料浓度、流量自动调节添加泵的转速,从而控制絮凝剂溶液的添加量。将絮凝剂的添加量控制在10 g/t。

图2 深锥浓密试验装备

3)料浆制备及进料方式

尾砂干料由提升机提升至5 m平台,人工倒入尾砂储料斗,根据试验配比要求自动控制落入给料皮带和计量料斗,计量后经皮带输送机送入矿浆制备罐,同时加水搅拌制备成试验矿浆。

将试验尾砂制备成质量浓度分别为18%、20%和25%的料浆,进料流量均控制为5 m3/h。

配制好的试验矿浆由矿浆储存罐经渣浆泵给料至深锥浓密机,深锥耙架转速设定为0.1 rpm。启动加料泵,由储浆桶向深锥浓密机中喂料。

3 全尾砂浓密机理

3.1 深锥浓密机工作机理

深锥浓密机是膏体充填工艺中尾砂脱水的关键设备,使悬浮液分成澄清液和浓缩矿浆,在重力作用下,尾矿向下沉降,而清水向上运动,从而实现固液分离。深锥主机由锥筒形机体、机械耙架、进料系统、底流泵几部分构成。与传统重力浓密脱水相比,具有明显的优越性:

1)拥有特殊的给料井,带有自我稀释功能,能将进入的砂浆稀释成较低的浓度,从而达到最佳的絮凝效果。

2)具有较大的高径比和较陡的底部锥角,其底部锥角通常为30°~45°,在颗粒沉降的同时,可增加底部砂浆的压密脱水性能。

3)深锥浓密机内设计有用于机械搅拌的耙架装置,其主要包括主轴、驱动电机、导水杆以及刮泥耙等,其中导水杆为尾矿絮团中的水分提供了溢流通道,是提高底流浓度的关键装置。

3.2 固体颗粒沉降原理

根据斯托克斯沉降定律[7-8],固体颗粒在浓密机中的沉降速度可用式(1)表示:

(1)

式中:v为沉降速度,m/s;g为重力加速度,m/s2;d为颗粒粒径,m;δ1为固体颗粒的密度,kg/m3;δ2为液体的密度,kg/m3;η为液体的黏度系数,kg/m3·s。

从式(1)可知,固体颗粒的沉降速度随颗粒粒径的增大而增大。所以尾砂中细颗粒含量越多,沉降效率越慢,越难达到理想的底流浓度。

絮凝剂的添加,有效解决了尾砂中细颗粒沉降速度慢的问题。絮凝剂是长分子链的有机物质,利用其暴露在外面的基团吸附砂浆中的悬浮颗粒。其中阴离子型絮凝剂是靠阴离子基团间的静电排斥作用使分子链伸展,并以伸展状态附着在颗粒表面。絮凝剂通过架桥作用将砂浆中悬浮的细颗粒凝结成一个个大的絮团,从而达到快速沉降的目的。

4 试验结果分析

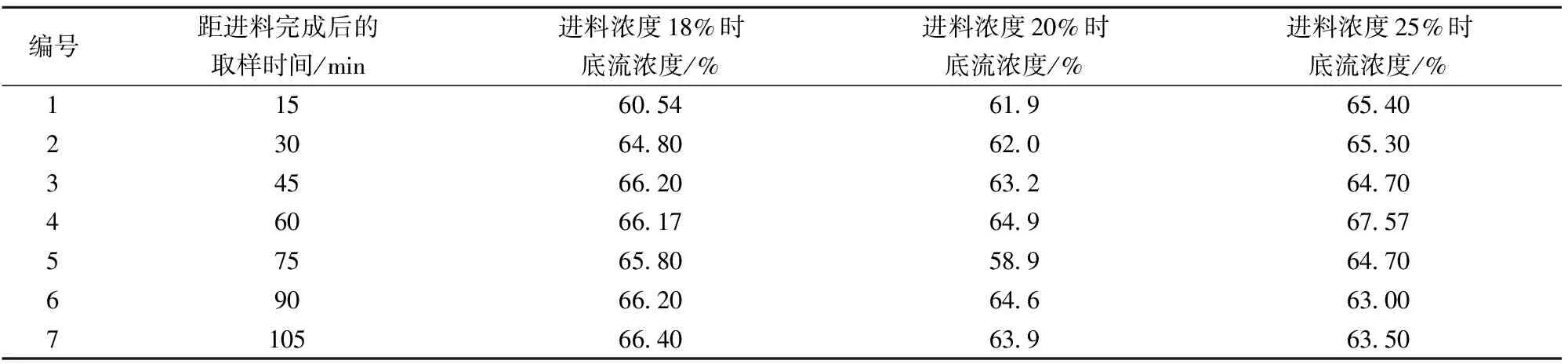

分别对进料质量浓度为18%、20%和25%的料浆进行深锥浓密试验,将进料流量均控制为5 m3/h。试验采用连续进料的方式,进料完成后,每隔15 min进行一次取样,得到不同时段的底流浓度试验结果如表3所示。

表3 深锥浓密试验结果

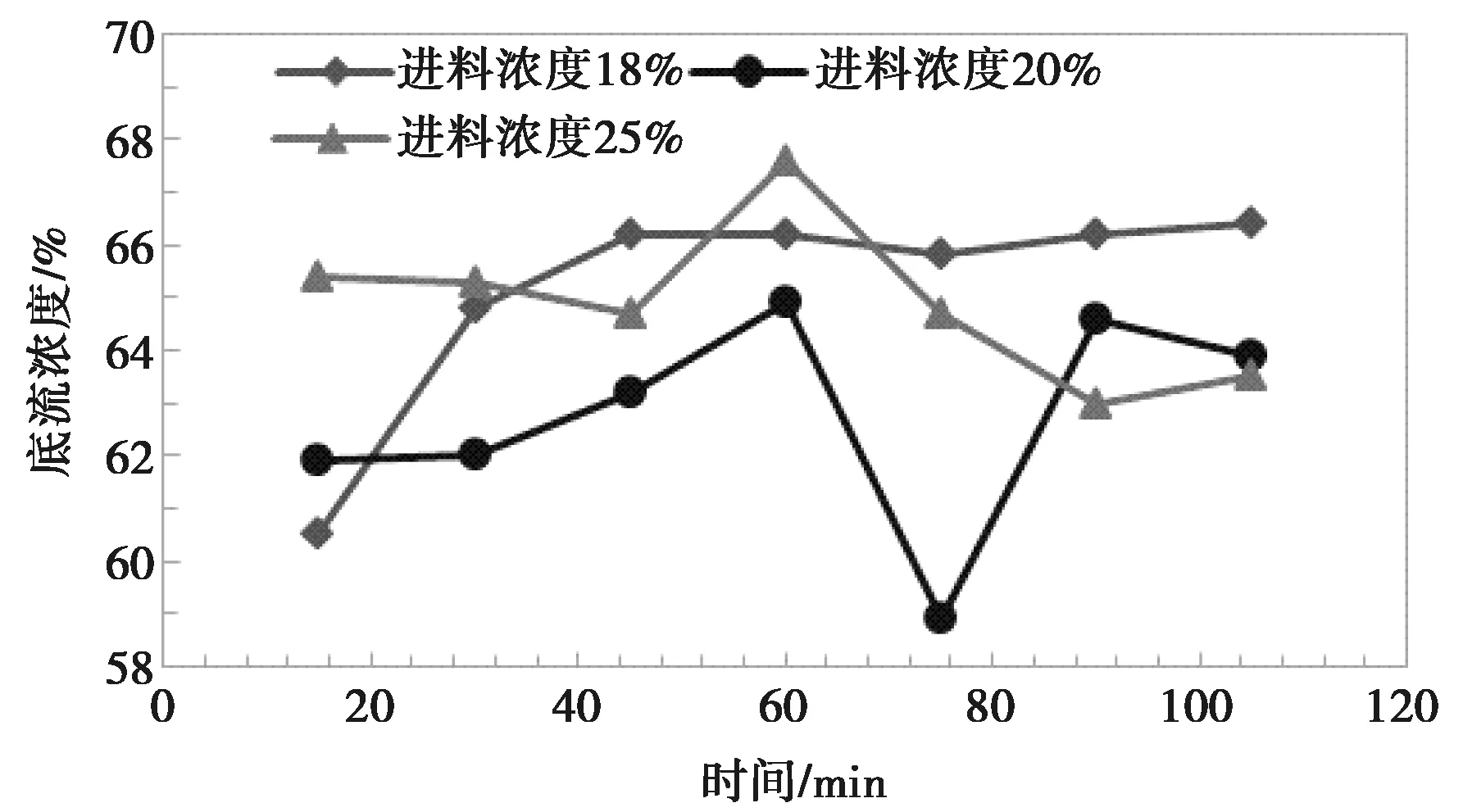

不同进料浓度对应的底流浓度变化曲线如图3所示。

从以上试验结果可知,3种进料浓度的砂浆沉降速度均较快,在完成进料后1 h的沉降时间基本可达到最大底流浓度。当进料浓度为18%时,可实现底流浓度最大值为66%左右;当进料浓度为20%时,可实现的底流浓度最大值为64%左右;当进料浓度为25%时,可实现的底流浓度最大值为67%左右。

数据显示,随着进料浓度的增加,底流浓度无显著提升,其原因可能为进料浓度普遍偏大,进入浓密机后很快达到沉降过程的压缩沉降阶段,随着进料浓度的增大,沉降过程无实质性的变化;另外一个原因即67%约为尾砂沉降的最大底流浓度,其浓度很难进一步提升。

图3 不同进料浓度条件下底流浓度变化曲线

5 结语

本文以铅硐山铅锌矿全尾砂作为试验材料,开展了实验室深锥浓密试验研究,得到主要结论如下:

1)试验所用全尾砂密度为2.879 g/cm3,渗透系数为0.167 cm/h,尾砂中-10 μm含量为31.09%,-20 μm含量为46.76%,-74 μm含量为69.37%,最大粒径不到1 000 μm,属于脱水性较差的超细全尾砂。

2)试验采用的是实验室小型深锥浓密系统,主要设备包括絮凝溶液制备及添加装置、深锥浓密试验装置,在絮凝剂的添加量控制为10 g/t,砂浆进料流量控制在5 m3/h的情况下,分别开展了进料浓度为18%、20%和25%的深锥浓密试验。

3)试验结果显示,3种进料浓度的砂浆沉降速度均较快,在完成进料后1 h的沉降时间基本可达到最大底流浓度。当进料浓度为18%时,可实现底流浓度最大值为66%左右;当进料浓度为20%时,可实现的底流浓度最大值为64%左右;当进料浓度为25%时,可实现的底流浓度最大值为67%左右;随着进料浓度的增加,底流浓度无显著提升。由此可知,铅硐山全尾砂砂浆可实现的底流质量浓度约为67%。试验结果为超细全尾砂充填工艺设计及深锥浓密机选型提供了重要依据。