高水平应力下孤岛破裂矿柱开采技术研究与应用

2020-04-17潘桂海王湖鑫于世波何晓武

潘桂海,王湖鑫,于世波,何晓武

(1.北京矿冶科技集团有限公司,北京100160;2.广西华锡集团股份有限公司铜坑矿,广西 河池 547207)

铜坑矿92#矿体采用空场嗣后废石充填法、组合崩落法大规模开采将近二十年,形成大量不规整的采空区群,由于空区处理不及时、不彻底,诱发大规模区域性地压活动,致使预留的矿柱出现不同程度的破裂及垮落,部分矿柱形成孤立的矿块,成为难以开采的残矿资源[1]。铜坑矿对残矿回收进行了大量的研究和工程实践,如采用束状大直径深孔变抵抗线侧向崩落和向冒落区局部挤压崩矿、上向密集群孔放顶,单步骤阶段连续采矿方法对矿柱群I采区进行回采[2];采用诱导崩落技术对细脉带矿体大4采场进行回采[3];采用原地碎裂爆破采矿技术对矿柱群II采区进行回采[4];采用环境再造技术在垮落区边缘回收残矿[5]等,取得了良好的经济效益。

破裂矿柱具有长宽比大、两侧垮落体过于松散的独有特点。松散垮落体无法为矿柱开采提供足够的支撑能力,不能形成稳固的自然拱,铜坑矿以端部或一侧垮落体为自由面,在破裂矿体底部稳固区域对202#、203#线盘区柱部分区域采用崩落法进行回采,在垮落体侧向压力的作用下,两侧的废石先于顶部矿石下来,导致损失率高达43.8%,贫化率高达29.4%,极大地浪费矿产资源。

201#线盘区柱破裂垮落高度达62 m,两侧采场冒落高度达120 m以上,是孤岛破裂矿柱的典型代表,本研究以201#线盘区柱为研究对象,开展针对性的开采技术研究与工程应用,也为其它类似开采技术条件的矿柱回采提供参考。

1 201#线盘区柱开采技术条件

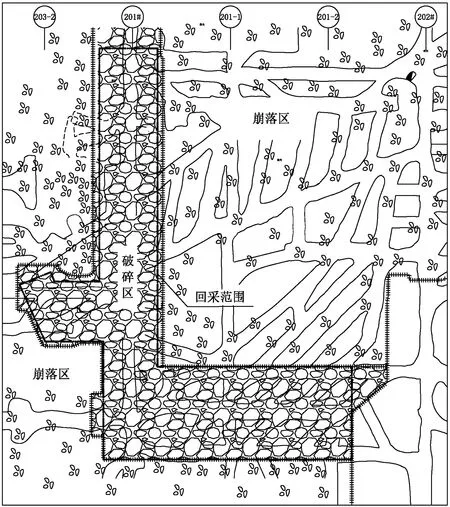

201#线盘区柱东西向宽约25 m,南北走向长约142 m;平面面积3 350 m2;矿体垂直标高位于428水平至523水平之间。矿体呈南北两端低中间高,倾角在22°左右。201#线盘区柱两侧采用连续采矿—顶板诱导崩落法进行回采[6],诱发区域性地压活动,导致455水平以上盘区矿柱及南北两端回采进路破裂垮落,未能爆破回采(图1)。

图1 455水平破碎区现状平面图

201#线盘区柱428水平至455水平南北两端及西侧北端、东侧中间部分均已崩落回采,在盘区柱中间434水平施工了一条南北向的434水平下428水平斜道,在南、北端分别向东施工了434水平上455水平斜道和428水平下405水平斜道,并在斜坡道两侧不规则的布置多个上向天井等工程。矿房回采布置的采切工程对盘区柱切割严重,在高水平应力作用下,已有局部井巷工程破坏严重,开采作业环境恶劣。

2 诱导崩落可行性研究

2.1 岩体完整性测试

岩体完整性测试主要是研究不同类型、不同区域矿柱松动破裂区的深度与程度[7-8]。在201#线盘区柱428水平、434水平、443水平采准工程内的4个位置共布置了14个钻孔,并采用NM-4A非金属超声检测分析仪进行声波测试,测试孔具体位置、参数,如图2所示。

图2 岩体声波测试位置布置图

矿柱尺寸和位置的不同,测试结果的数据差异性比较明显,但底部矿柱均在盘区柱应力集中范围内,由于主应力由水平应力转变为垂直应力,巷道开挖后矿柱在卸荷破坏作用下,从矿柱表面开始至2.6~3.2 m的岩体均为破碎岩体,属于矿柱的破裂区范围。声波测试结果,如图3所示。

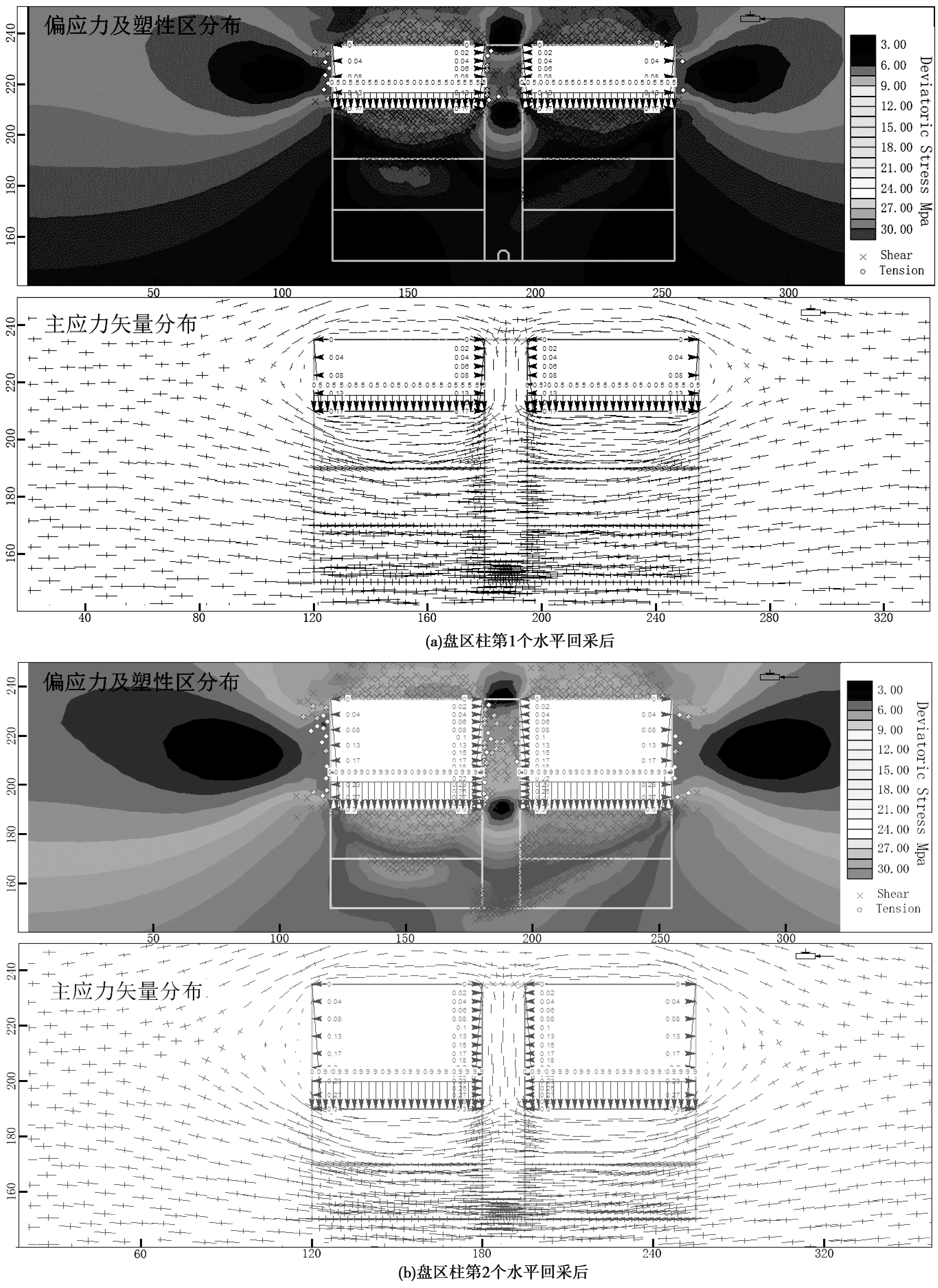

2.2 复杂应力场作用下的盘区柱破裂演化规律

1)模型建立

201#线盘区柱长度与宽度比值较大,且两侧均为在开采过程中对顶板进行诱导崩落,采用PHASE2 7.0软件[9]对盘区柱在两侧开挖过程的稳定性变化进行分析,建立长×宽为375 m×385 m的平面应变模型,模型中盘区柱高度为85 m、宽度为25 m,盘区柱两侧采场宽度为60 m,分层采高分别设置为25 m、20 m、20 m和20 m。铜坑矿实测地应力显示水平应力较大、垂直应力为最小主应力,模型计算中施加的初始地应力值按照σ1=3.5,σ3=3.5σh,平面外σ2=2.3σh进行施加,同时按照上覆岩体重量承以侧压力系数为侧向压力对盘区柱提供侧向支撑,并随着开采的进行逐步施加到盘区柱上。模拟时采用莫尔-库伦准则。

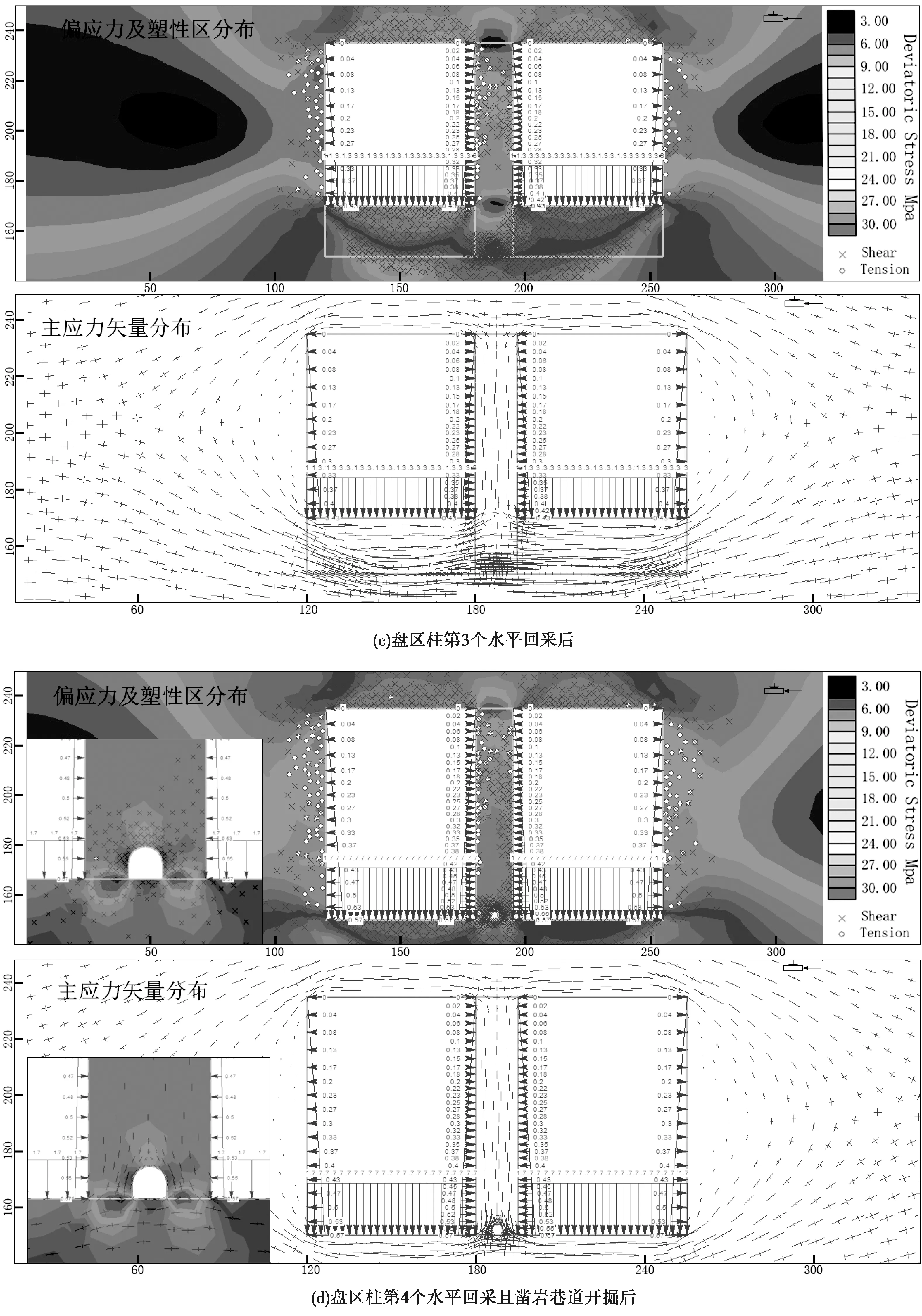

2)模拟结果分析

随着盘区柱两侧矿房开采后,盘区柱最大主应力由水平方向迅速调整为以盘区柱承受集中压力的竖直方向。随着开采高度的增加,盘区柱中部的剪切塑性区明显增多,并逐步出现拉破坏区域,最后发展为盘区柱上部45 m处由于拉破坏贯穿,盘区柱基本处于破裂状态。对于凿岩巷道上部8~40 m高度,盘区柱两侧塑性区总计厚度达10 m左右(一侧各5 m),中间存在5 m应力支撑核心区;凿岩巷道影响的8 m高度范围内,破裂区为2.6~3.2 m,塑性区厚度约为4 m。由此可看出,上部45 m范围盘区柱本身基本已经破裂,只要布置合适的密集凿岩工程对下部40 m范围进行诱导,岩体自身会实现原位碎裂,再加之下部出矿结构的合理布置和出矿控制,基本能够实现对201#线盘区柱诱导崩落采矿。模拟结果见图4。

3 工程实践

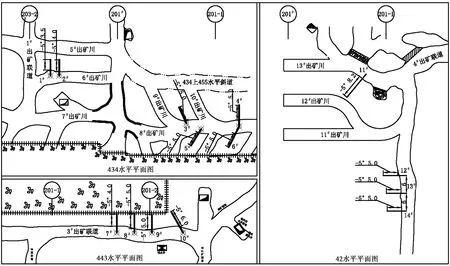

3.1 主要采准工程布置

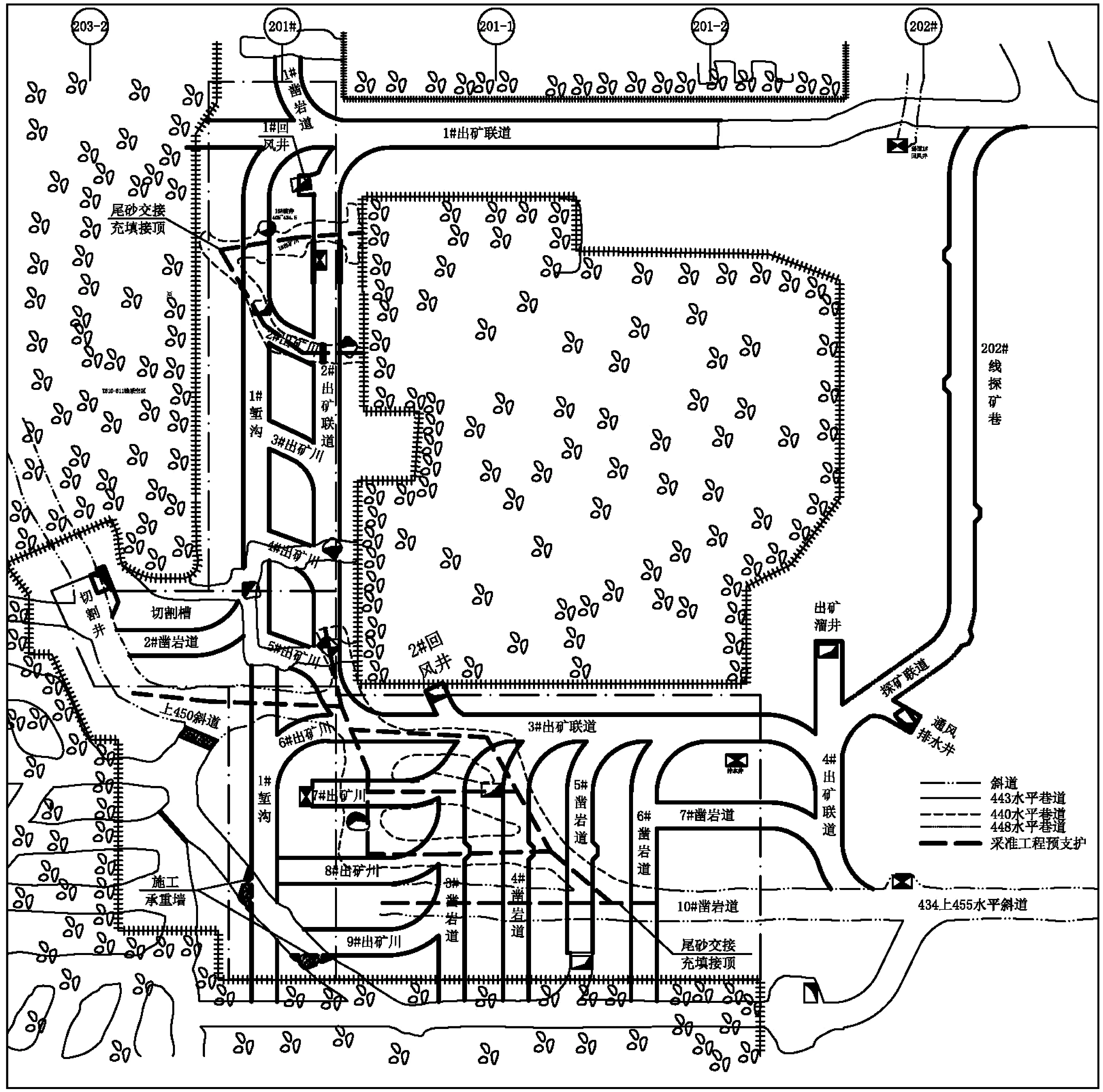

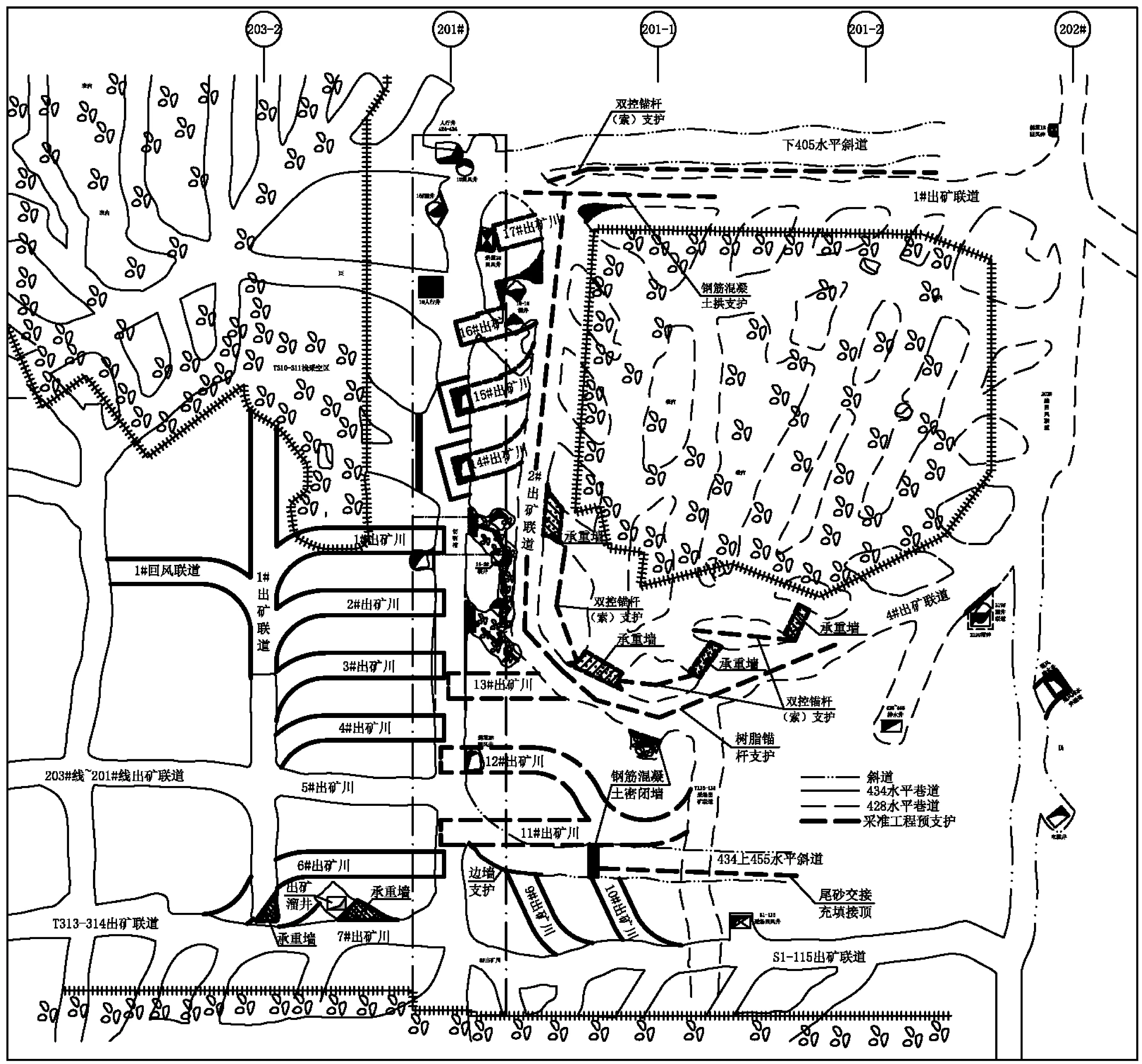

采准工程共布置了443水平及434水平两个分层,443水平分层作为凿岩回采分层和临时底部结构,降低凿岩深度,并为诱导顶部破裂矿体垮落提供空区;428~434水平作为集中出矿的最终底部结构。443水平采准工程具体布置见图5;428~434水平采准工程具体布置见图6。

443水平分层:在443水平北端T111-112柱及南端T114采场内分别布置一条东西向的出矿联道通达201#线盘区柱,形成南北进路,并在盘区柱内布置凿岩道、出矿川、切割井等采切工程。

428~434水平分层:以434水平下428水平斜道作为受矿堑沟,由两侧出矿联道施工出矿川贯通斜道形成出矿底部结构。

443水平采准工程先施工,爆破回采完毕后再施工428~434水平的采准工程,降低盘区柱的切割密度,提高矿柱的整体承压能力及稳定性,以有效地控制区域性的地压集中对采准巷道造成破坏。

盘区柱两侧各预留2 m矿壁不回采,对两侧散体进行支撑,使回采区域形成采空区,随着采空区暴露面积增大,并利用多排炮孔集中爆破的震动作用诱导顶部破碎矿体垮落,并防止两侧废石提前混入,以提高矿石回收率和降低贫化率。

图4-1 盘区柱两侧开采过程中的工程偏应力△σ(σ1-σ3)、盘区柱内部塑性区和主应力矢量分布图

图4-2 盘区柱两侧开采过程中的工程偏应力△σ(σ1-σ3)、盘区柱内部塑性区和主应力矢量分布图

图5 443水平平面图

主要技术经济指标如下:采准工程量:1 300.95 m/14 293.06 m3,采准矿量:20.69 万t,采矿损失率:9.27%,采矿贫化率:14.38%,采矿品位:Sn:0.36%、Zn:2.28%;顶部残矿量56.00 万t,残矿平均品位Sn:0.45%、Zn:3.54%;万吨采切比:690.61 m3/万t。

3.2 开采环境重构

由于201#线盘区柱428水平以上均处于崩落回采引起的复杂水平应力场内,出矿川间柱、出矿联道两侧矿柱出现矿柱底部应力集中以及矿柱自身卸荷松弛破坏。为了重构安全开采技术环境,对采准巷道、出矿川进行加固处理,除了采用常规的构筑钢筋混凝土墙、锚杆等支护方式外,对巷道重叠区域的废旧巷道采用全尾砂胶结充填接顶,对部分出矿联道及出矿川采用双控锚杆(索)加固支护等方式对底部出矿巷道进行联合支护,提高采切工程的稳定性。

图6 428~434水平复合平面图

4 结论

采用岩石完整性测试、盘区柱破裂演化规律数值模拟技术手段对201#线盘区柱底部出矿结构稳定性及顶部破裂矿体诱导崩落可行性进行研究,在此基础上,对201#线盘区柱回采提出了“部分空场—诱导崩落法”联合回采的采矿方法,共设计两层出矿底部结构,并根据底部水平应力分布状态,对不同类型的矿柱采用不同的预支护方式,提高底部出矿巷道的稳定性。应用该方法成功的对铜坑矿92#矿体201#线盘区柱孤岛破裂矿柱进行回采:试验采场控制矿量76.69 万t,截至2019年5月,已完成出矿量68.51 万t,出矿贫化率17.5%,出矿损失率26.3%。后期对出矿川进行排废,可进一步回收矿石,降低矿石损失率。