崩落法采场中深孔拉槽爆破对相邻充填法采场稳定性影响研究

2020-04-17雷国荣郭辉文尹幸乐谭宝会

雷国荣,郭辉文,尹幸乐,谭宝会

(1.西南科技大学 环境与资源学院,四川 绵阳 621010;2.金川集团有限公司龙首矿,甘肃 金昌 737100)

1 工程概述

某镍矿山一直采用下向进路式充填法开采,生产成本较高,加上镍价下跌,对矿山生产成本提出了巨大的挑战。为降低成本,矿山拟将充填法采矿转为无底柱崩落法采矿,并决定先在1 595 m水平8行以东进行崩落法采矿工业试验,而8行以西的1 610 m水平及其下部1 474 m水平仍然采用充填法采矿。矿山采场分布情况及采矿现状如图1所示。目前1 595 m水平崩落法试验采场已完成全部的采切工程,并定于2019年5月28日在5~6号进路上盘部位进行首次中深孔无井拉槽爆破,爆破药量为2 300 kg约为充填采场进路正常回采单次浅孔爆破药量的50倍。强大的爆破冲击振动作用可能会对相邻充填采场(1 610 m及1 474 m)产生振动破坏,同时,崩落法采场矿岩体爆破垮落后会导致周围岩体应力重新分布,也可能会对相邻充填采场的稳定性产生影响[1-5]。通常来说,可以通过进路的变形量与压力变化情况来反映采场的稳定性,进路未发生变形或者变形量很小、压力没有明显变化或者变化量很小,则说明采场处于稳定性状态[6-8],同时可通过爆破振动速度的监测来分析中深孔拉槽爆破是否会对相邻充填采场产生振动危害。为分析1 595 m水平首次中深孔拉槽爆破对相邻充填采场的稳定性影响作用,采用钻孔压力监测、巷道变形收敛监测以及采场爆破振动监测相结合的方法对采场稳定性进行了监测,以确保后续充填采场采矿作业的安全性。

图1 矿山采场分布情况及采矿现状

2 监测设备及方案

2.1 采场压力监测及变形监测

1)设备选型及监测原理

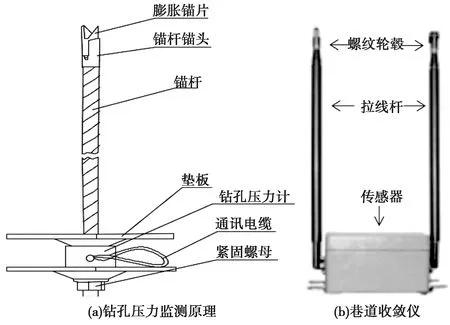

本次充填采场钻孔压力监测及变形监测所选用的设备分别为山东威海晶合数字矿山技术公司生产的GH-YLJ型钻孔轴向压力计和Gh-TCS-13-M型巷道收敛仪,相对于传统的监测设备,这两套设备的优点是可实现自动监测,节省了大量的时间和劳动强度。钻孔压力监测原理是在进路边壁钻孔后,在其内部内安放一根锚杆,锚杆孔底部位利用膨胀锚片锚固(或锚固剂锚固),锚固后在孔口安装钻孔压力计,通过紧固螺母施加预紧力,使锚杆和压力计处于受力状态,当孔底锚杆锚固部分的岩体变形时,锚杆轴向的压力发生变化,孔口预紧的压力计便可监测到变化后的压力值,当进路岩体变形即将失稳时,监测的钻孔压力值曲线会陡然上升,从而进行采场地压监测及判断采场稳定性。钻孔压力监测设备结构如图2(a)所示。采场变形监测是利用巷道收敛仪自动对进路的变形情况进行监测,该收敛仪主要由2根可伸缩拉线杆和传感器等部件组成,传感器与螺纹轮毂由拉线杆内的不锈钢丝连接,巷道收敛仪结构如图2(b)所示,其监测原理是将巷道收敛仪传感器和拉线杆端部固定在进路断面上,当固定的传感器及拉线杆端部随进路变形而移动时,拉线杆发生伸缩,其伸缩变形量(伸为正值,缩为负值)的值由不锈钢丝作为位移媒介传递给传感器,如此,每根拉线进路进行变形监测。

图2 监测设备

2)测点布置及设备安装

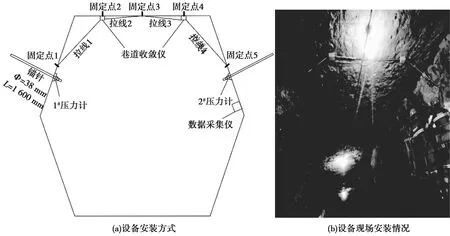

图1中展示了采场地压及变形收敛监测点所在的行线位置,具体来说,1 610 m充填采场的测点布置于9行穿脉分层道中(穿脉口向内22 m处);1 474 m充填采场测点布置于11行穿脉分层道(穿脉入口处)。

钻孔压力监测设备安装流程为:在回采进路断面上部左右腰线的中心垂直壁面打钻孔(深1 600 mm,直径40 mm),钻孔填入锚固剂后将锚杆(直径38 mm)插至孔底,待孔底部位锚杆锚固后安装垫板和钻孔压力计,通过紧固螺母施加压5~20 kN预紧力的,使锚杆和压力计处于受力状态。变形监测设备安装流程为:在安装钻孔压力监测设备的断面上打5个φ=8 mm的孔(孔分别位于六边形平直进路顶板中央、顶板左右边界的中心点、六边形巷道上部左右腰线的中心),钻孔用来固定巷道收敛仪及拉线端部,用膨胀螺栓将巷道收敛仪及其拉线端部固定。钻孔压力计和巷道收敛安装好后通过专用通讯电缆接到同一台固定在进路右部数据采集仪,监测的压力值和变形值由数据采集仪采集,用36 V的交流电对采集仪供电,采集仪每30 min采集一次数据。为了便于区分各传感器监测到的数据,对断面上的2个压力计和4根拉线杆进行了编号见图3(a),图3(b)为现场安装情况。

图3 钻孔压力及变形监测设备安装

2.2 爆破振动监测方案

1)设备选择

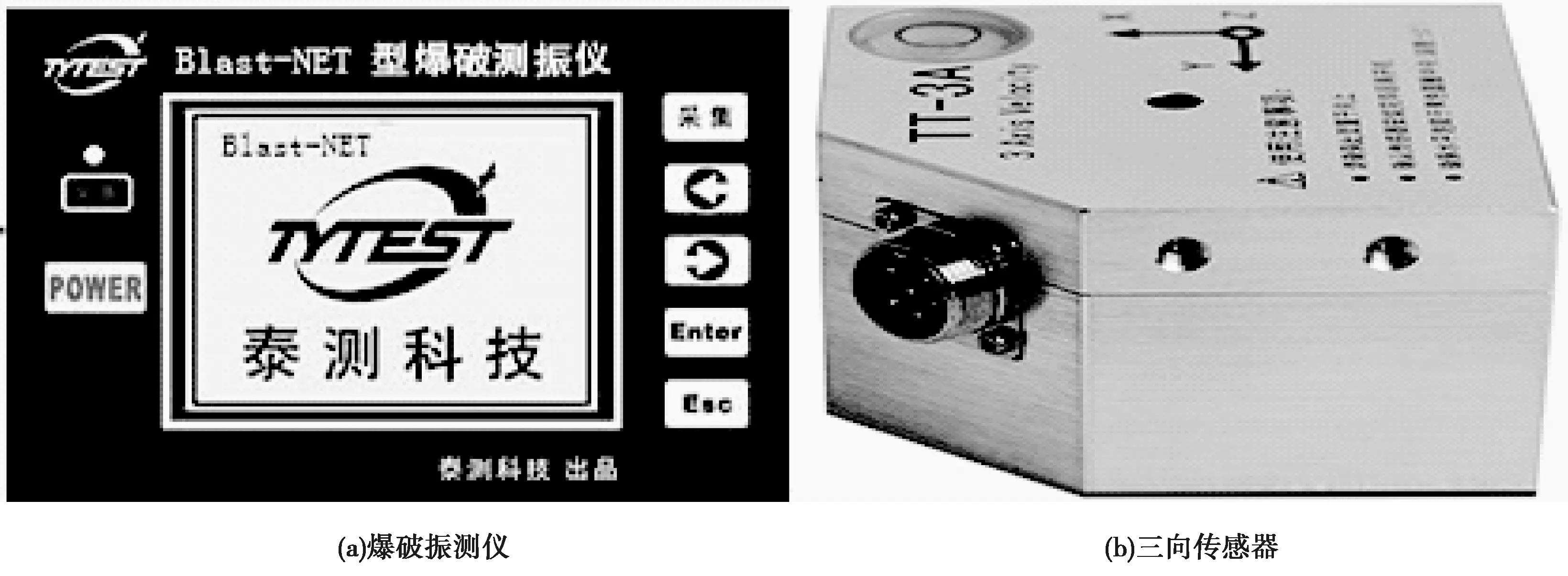

由于爆破振动监测受现场各方面的因素影响,井下爆破振动安全性的判断依据,主要以采场岩体中的爆破振动速度为主[9-10]。因此爆破振动监测采用爆破振速监测系统设备,爆破振速监测系统由Blast-NET型爆破振动记录仪、TT-3A型三向速度传感器和计算机组成。设备见图4。

图4 爆破振动监测设备

2)测点布置

一般认为充填体的物理力学性质低于矿岩,所以对充填采场充填体的监测更具有参考性。1 610 m水平充填采场爆破振动监测测点布置在9行的38号进路充填体顶板中心,距离回采进路工作面15 m处开始每间隔5 m布置一个振动速度监测点,共5个点;1 474 m水平充填采场布置在11行的56号进路充填体顶板中心,距离回采进路工作面10 m处开始每间隔5 m布置一个振动速度监测点,共5个点。每个监测点处打钻孔固定一个三向速度传感器,三向传感器X、Y及Z方向分别对应进路断面径向、轴向及垂向,采场爆破时由三向速度传感器监测测点处充填体顶板三个方向的振动速度信号,信号由专用电缆传递给爆破振测仪。爆破振动速度监测点位置如图5所示。

图5 爆破振动速度监测点位置

3 监测结果分析

3.1 钻孔压力及变形监测结果分析

由图6钻孔压力监测及变形监测数据演化曲线知:1 595 m水平崩落法采场中深孔拉槽爆破后1 610 m水平及1 474 m水平充填采场测点处1#、2#钻孔压力计监测到的压力值未发生显著波动,钻孔压力值只出现小幅度波动,属正常范围;监测到的巷道收敛仪各拉线杆的伸缩变形量均为0 m,客观反应出充填采场进路未发生明显变形收敛。钻孔压力监测及变形监测结果表明崩落法采场首次中深孔拉槽爆破后周边相邻的2个充填采场地压未发生变化。

3.2 爆破振动监测结果分析

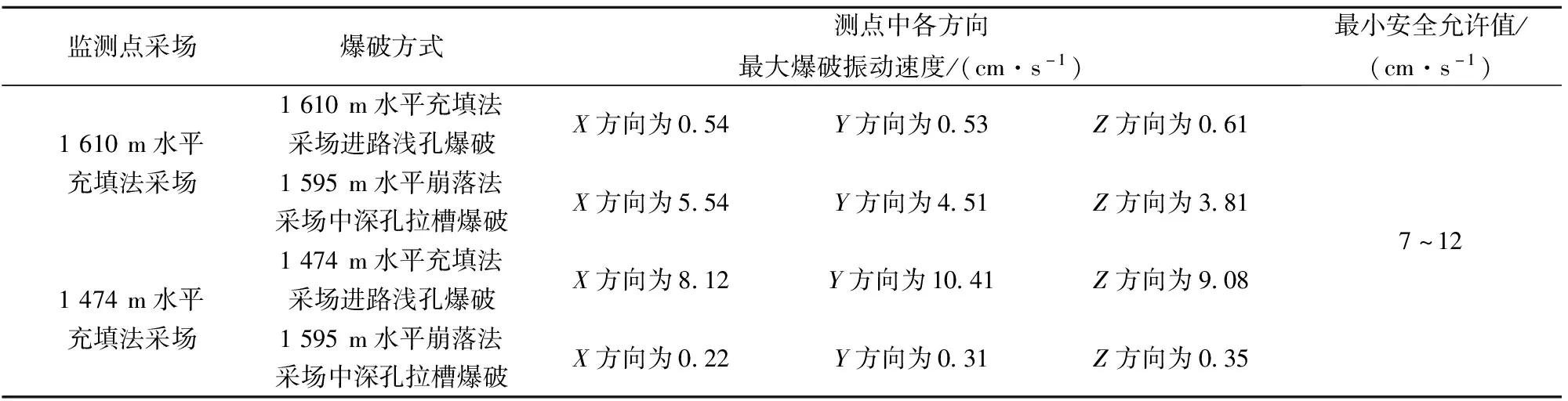

充填体(凝期7 d以上)爆破振动速度最小安全允许标准值一般比地面混凝土(凝期7 d以上)建筑物的大,参照《爆破安全规程》[11]规定的地面混凝土建筑物爆破振动速度最小安全允许标准值7~12 cm/s。2个充填采场布置测点的进路工作面正常采矿浅孔爆破监测结果、崩落法中深孔拉槽爆破监测结果及参照所取的最小安全允许值见表1。由表1可知,2个充填采场在崩落法采场中深孔拉槽爆破时监测到的各方向最大振动速度均远小于2个充填采场自身进路正常浅孔爆破采矿的值及最小安全允许值,所以崩落法采场中深孔爆破的爆破振动对周边相邻充填采场是安全的,不会产生爆破冲击振动危害。

图6 钻孔压力及变形监测数据演化曲线

表1 爆破振动监测结果

4 结论

该镍矿1 595 m水平崩落法采场中深孔爆拉槽爆破期间,采用压力监测、变形监测及爆破振动监测对相邻的1 610 m水平及1 474 m水平充填采场稳定性进行监测,分析监测结果得出以下结论:

1)崩落法采场中深孔爆破后2个相邻充填采场钻孔压力值未出现显著波动,只出现正常的小幅波动;充填采场进路未发生明显变形收敛。崩落法中深孔爆破未引起相邻充填采场地压变化,说明崩落法中深孔爆破未对相邻充填采场稳定性产生不利影响。

2)2个相邻充填采场在崩落法采场中深孔拉槽爆破的振动速度均小于充填法采场自身正常浅孔爆破采矿的值,也小于相关的安全允许值,崩落法采场首次中深孔拉槽爆破不会对相邻充填采场产生爆破振动危害。

3)矿山采场稳定监测是一个长期和短期相结合的过程,为保障井下安全生产,掌握采场的稳定性,后续将继续对该矿山采场稳定性进行监测。