类型硫在催化裂化过程中的转化机理分析及脱硫方法探讨

2020-04-16刘洁金鑫薛勇高

刘洁 金鑫 薛勇高

中科(广东)炼化有限公司

近年来,油田开采劣质原油的占比越来越高,重质化和高硫化的原油在炼油企业中的使用比例一直在增加。因此,催化裂化原料及其产品中硫含量也越来越高。催化裂化汽油作为汽油的主要调合组分,其硫含量也较高,我国成品汽油中90%以上的硫来自催化裂化汽油[2]。汽油的品质直接影响汽车尾气中污染物的含量,包括SOx、NOx、CO和烟尘颗粒等,这些有害物质是空气污染的重要因素[1]。随着国家经济建设的快速发展,对于环保的要求也日益提高,对车用汽油的要求也更高了,新的国V汽油标准要求硫质量分数小于10 mg/kg,烯烃体积分数小于24%,芳烃体积分数小于35%,与欧V标准一致[3-6]。此外,催化裂化烧焦后的烟气中同样含有SOx、NOx等污染物,会对空气质量产生影响。

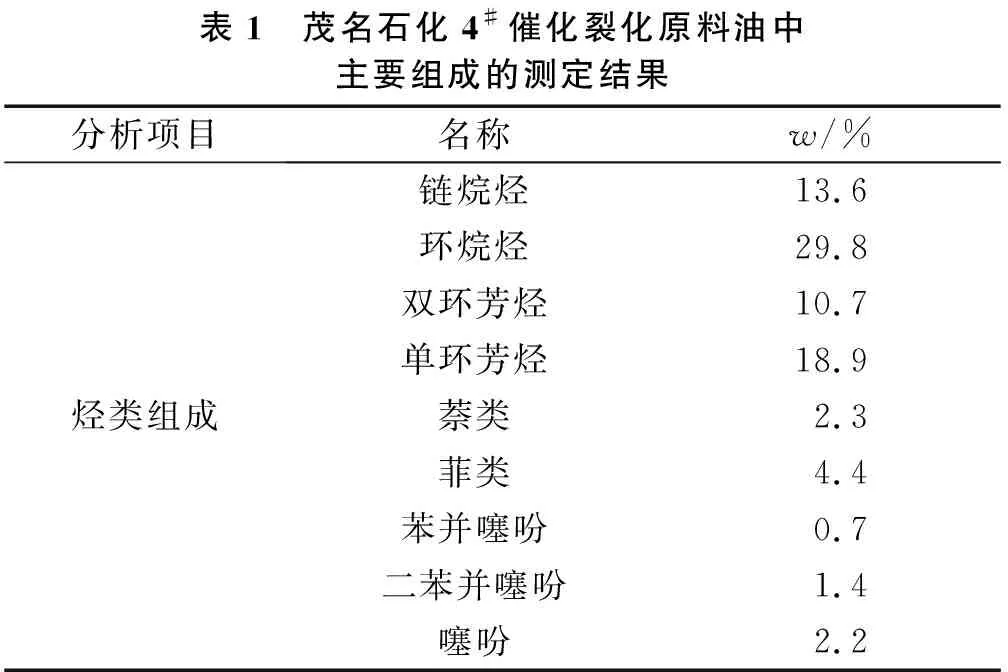

为了保证催化产品的质量,减少对环境的污染,必须降低催化产品柴油、汽油及焦炭中的硫含量。催化原料油中的类型硫主要为噻吩及其衍生物(噻吩衍生物包括苯并噻吩、二苯并噻吩和萘苯并噻吩)和少量硫醇、硫醚和二硫化物。如减压馏分油和减压渣油中的噻吩类硫约占总硫量的70%,而渣油加氢热渣油中的噻吩类硫约占总硫量的85%[7]。表1为茂名石化4#催化原料油标定数据。从表1可以看出,噻吩类硫化物在烃类组成中占有一定的比例。为研究更有效的脱硫方法,必须对原料油中类型硫的转化路径和走向有明确的认知。

表1 茂名石化4#催化裂化原料油中主要组成的测定结果分析项目名称w/%烃类组成链烷烃13.6环烷烃29.8双环芳烃10.7单环芳烃18.9萘类2.3菲类4.4苯并噻吩0.7二苯并噻吩1.4噻吩2.2

在催化裂化过程中,原料油中的噻吩、苯并噻吩、二苯并噻吩等类型硫具有稳定的芳环结构共轭体系,较难发生裂化脱硫,因此,常有大量的噻吩类化合物存在于催化产物和焦炭中;而活性硫化物硫醇和硫醚属于非共轭体系,C-S键的键能远小于C-C键,易发生裂化反应,大部分会分解为H2S脱除[8-10]。以下主要对催化裂化过程中几种主要类型硫的转化规律进行了综述和分析,为深入研究催化产物中类型硫的生成和转化机理提供基础和参考;讨论了操作条件和催化剂类型对脱硫过程的影响,并对加氢精制和吸附脱硫两种常用的脱硫技术进行了对比,为脱硫方法的选择和应用提供帮助。

1 含硫化合物在催化裂化过程中的转化规律和路径

1.1 噻吩的转化规律

噻吩又称为1-硫杂-2,4-环戊二烯,是一种特殊的硫醚,硫原子2对孤电子中的1对与2个双键共轭,形成离域π键,另一对与噻吩环共面。该结构虽然稳定,但噻吩中硫原子有给电子能力,使得α位的碳原子电荷密度增大,电负性增强[11]。因此,当噻吩吸附于催化剂上时,B酸中的H+极易与噻吩的α位上碳原子发生亲电加成反应,形成β位碳正离子,见图1。此时,噻吩环的稳定性被破坏,使开环脱硫反应容易发生。

β位碳正离子在催化裂化条件下会进一步转化成其他形态的中间产物。如图2所示,碳正离子可以与烯烃反应生成烷基噻吩碳正离子,见路径(1);β位碳正离子也可与另一噻吩分子发生聚合反应,生成二联噻吩,见路径(2);当有链烷烃或环烷烃存在时,会发生氢转移反应,将噻吩环两侧的双键饱和生成四氢噻吩,见路径(3);噻吩吸附于催化剂B酸中心时,C-S键可能会直接断裂生成硫醇中间体,见路径(4)。

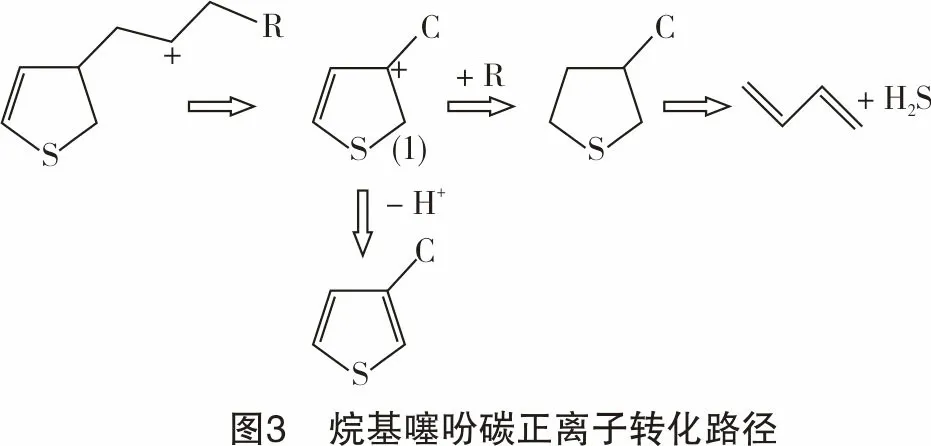

如图2中路径(1)所示,噻吩β位碳正离子与烷烃裂化产生的α烯烃反应,生成烷基噻吩碳正离子,再由β裂化得到中间产物(2),如图3所示。中间产物(1)可以脱氢生成3-甲基噻吩和3,4-二甲基噻吩,也可能发生氢转移反应生成甲基二氢噻吩,再饱和为甲基四氢噻吩,少部分的甲基四氢噻吩最终开环裂化为丁烯以及H2S。

Jaimes等[12]根据密度泛函理论计算证实噻吩β位碳正离子会与另一噻吩分子发生聚合反应生成二联噻吩,如图2中路径(2)所示,而随即β位C-S键断裂,形成丁烯基噻吩以及H2S。大部分丁烯基噻吩可继续裂化为2-甲基噻吩和2,5-二甲基噻吩,极少数的丁烯基噻吩会环化生成苯并噻吩,如图4所示。

朱根权等[13]认为烷烃和环烷烃等供氢源会提供活泼的氢使噻吩环饱和生成四氢噻吩,如图2中路径(3),但四氢噻吩并不稳定,会继续裂化为丁二烯和H2S。

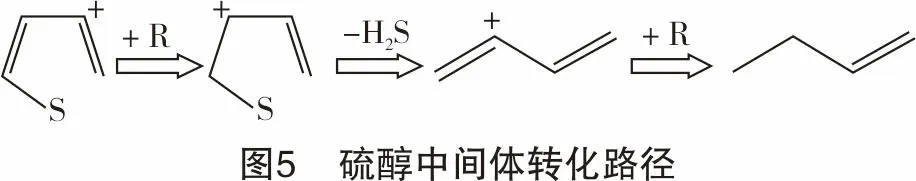

Shan等[14]提出噻吩裂化脱硫机理及路径,如图2中路径(4)所示,噻吩β位碳正离子发生β键断裂生成硫醇二烯烃中间体。硫醇二烯烃中间体其碳正离子发生异构化反应,并与供氢剂烷烃或环烷烃发生氢转移反应,最终裂化生成丁二烯和H2S,见图5。由噻吩β位碳正离子生成硫醇二烯烃中间体需要较高的能量,因此,该路径发生的比例较小。

相比于噻吩和苯并噻吩,带有侧链的噻吩类化合物活性更大,在相同条件下更易形成碳正离子与H-发生饱和反应,继而开环裂化,而且侧链越长,活性越大,转化率越高。短侧链烷基噻吩较易发生异构化反应,长侧链烷基噻吩主要发生侧链裂化和脱氢环化反应,侧链越长,越易发生环化反应,侧链裂化反应生成短侧链噻吩进入汽油馏分段,是汽油中硫的主要来源。

通过噻吩的裂化脱硫路径分析可知,噻吩在催化裂化条件下较难在酸性催化剂上直接裂化,需要通过氢转移反应饱和噻吩环,继而发生裂化反应。因此,影响噻吩和烷基噻吩裂化反应的关键步骤是氢转移反应,对氢转移有利的反应条件均能提高噻吩的转化率。Yu等[15]发现,供氢剂不足时,噻吩的转化率很低,生成苯并噻吩和H2S;在加入己烷等长链烷烃后,噻吩脱硫速率明显加快,生成H2S的选择性也有所提高,长链烷烃和环烷烃为氢转移反应提供了充足的氢,使噻吩的脱硫裂化反应得以进行。另外,催化剂的性质对噻吩的转化率也有很大的影响,催化剂的B酸性越强,氢转移活性越强,噻吩的转化程度越高,可生成四氢噻吩并裂化为烯烃和H2S;催化剂的酸性相对较低时,主要发生烷基化反应,生成甲基噻吩、二甲基噻吩等[16]。

噻吩经过催化裂化过程,其含硫产物主要存在于液体和焦炭中,气体产物较少,一般小于10%。噻吩液体含硫产物主要有甲基噻吩,二甲基噻吩,苯并噻吩,二联噻吩,以及极少量的四氢噻吩,其中主要含硫产物烷基噻吩和未转化的噻吩分布于汽油馏分段,苯并噻吩大多位于柴油馏分段,只有少量存在于汽油中。噻吩缩合结焦反应的选择性较高,一般在50%左右,焦炭中的噻吩进入烧焦罐烧焦后生成SOx进入烟气,烟气中SOx过高会对空气产生污染。

1.2 苯并噻吩的转化规律

苯并噻吩中苯环和噻吩环的离域π键形成了π-π共轭体系,苯并噻吩的分子结构非常稳定。因此,苯并噻吩比噻吩更难开环裂化脱硫,其含硫产物主要分布在焦炭和汽柴油组分中,气体硫的选择性比噻吩还要低。在供氢剂充足且剂油比较高的条件下,苯并噻吩也可以发生氢转移反应,继而发生裂化反应[17]。

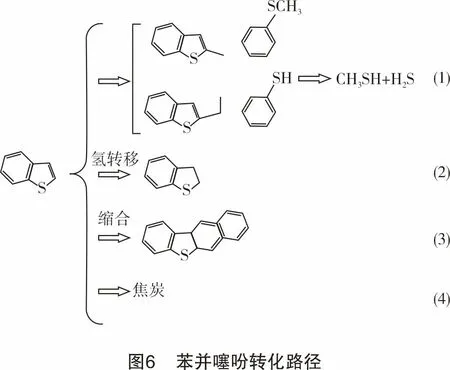

苯并噻吩具体反应路径如图6所示。由图6可知:①苯并噻吩由歧化反应或烷基化反应生成烷基苯并噻吩和苯基硫醚,该路径选择性在30%以上,由于烷基苯并噻吩和苯基硫醚结构仍然比较稳定,它们中只有极少部分会继续裂化生成H2S和甲基硫醇;②苯并噻吩由氢转移反应生成二氢苯并噻吩,开环裂化生成烷基苯硫酚或硫醚类产物,继续裂化生成芳烃和H2S;③两个苯并噻吩分子可以发生缩合反应生成萘苯并噻吩[16];④苯并噻吩生成焦炭的选择性最高,一般在50%以上,焦炭中的苯并噻吩进入烧焦罐烧焦后会生成SOx进入烟气。

综合上述反应路径可知,苯并噻吩的含硫产物主要有烷基苯并噻吩、二氢苯并噻吩、苯硫酚、苯基硫醚、萘苯并噻吩。未转化的苯并噻吩大量分布在柴油馏分段,只有少量存在于汽油中,苯并噻吩的主要含硫产物烷基苯并噻吩分布在柴油馏分段,只有少量甲基苯并噻吩进入汽油馏分,二氢苯并噻吩也存在于柴油馏分段;小分子的硫化物苯基硫醚和苯硫酚主要分布在汽油馏分段。当环境中存在较多供氢剂时,苯并噻吩和噻吩在氢转移活性低的催化剂上发生烷基化反应;在氢转移活性高的催化剂上较易发生噻吩环的饱和反应,进一步裂化脱硫。与噻吩相似,带烷基侧链的苯并噻吩不稳定,易生成碳正离子,短侧链的烷基苯并噻吩易发生异构化反应,长侧链的烷基苯并噻吩易发生侧链裂化和环化反应[18]。

1.3 其他含硫化合物的转化规律

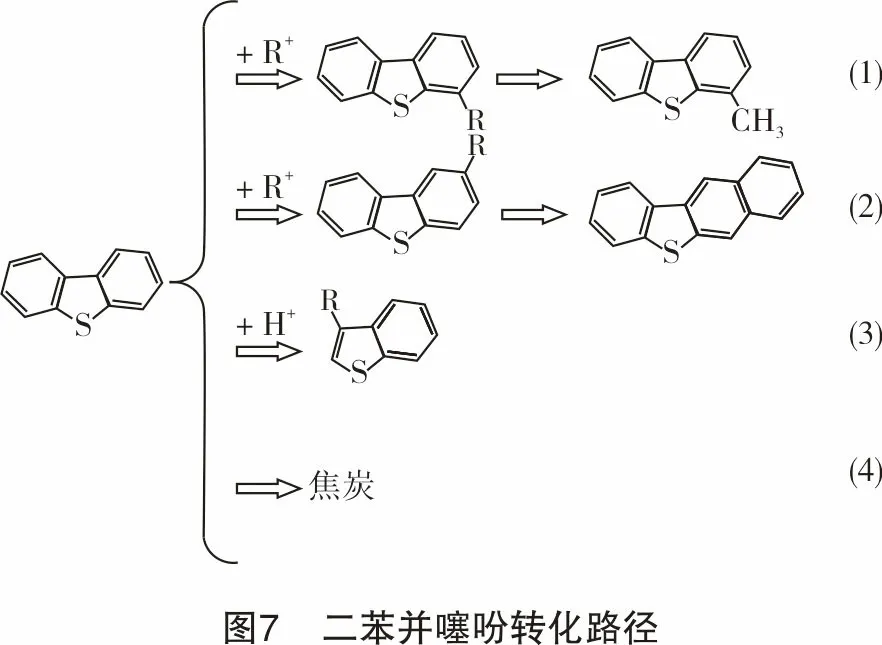

1.3.1 二苯并噻吩

二苯并噻吩在催化裂化过程中主要转化路径如图7所示:①二苯并噻吩与碳正离子发生烷基化反应,短烷基侧链易断裂生成含甲基或乙基的二苯并噻吩;②二苯并噻吩发生烷基化反应生成含有长烷基的二苯并噻吩,长烷基侧链脱氢环化生成萘苯并噻吩[19];③二苯并噻吩的苯环发生氢转移反应裂化生成苯并噻吩类化合物;④二苯并噻吩在催化剂酸性中心作用下缩合生焦。由于二苯并噻吩的两个苯环的离域π键和噻吩环的离域π键共面组成π-π共轭体系,二苯并噻吩分子结构稳定不易裂化开环。因此,路径(3)的选择性很小,二苯并噻吩发生烷基化反应和生焦的选择性较大[19],路径(1)、(2)、(4)为主要反应。其中,路径(1)、(2)、(3)的产物主要进入柴油馏分段。

1.3.2 硫醚

硫醚一般分为烷基硫醚、环状硫醚和芳基硫醚,常见烷基硫醚如丁硫醚和叔丁硫醚等,在催化裂化过程中基本可完全转化为H2S;环状硫醚四氢噻吩大部分转化为H2S,极少部分转化为烷基噻吩;芳基硫醚转化为H2S的比例相对较低,有一部分转化为苯硫酚,苯硫酚还可以发生烷基化反应。

1.4 催化裂化汽油中的硫

对茂名石化4#催化裂化稳定汽油中类型硫含量进行了测定,结果见表2,以各种类型硫占总硫质量分数的百分比作图,得到图8。由表2和图8可以看出,硫醇和硫醚在催化裂化过程中易于裂化,因此含量较少,只占总硫质量分数的15.6%。噻吩类及其衍生物质量分数高达81.3%,其中主要为噻吩类硫化物,其质量分数达到71.9%,并以烷基噻吩为主,这与上述分析结果相符;而苯并噻吩质量分数较少,只有9.4%,仅有苯并噻吩和甲基苯并噻吩存在,没有二苯并噻吩存在,说明大部分苯并噻吩类硫化物都存在于柴油馏分中,这与前述分析结果也相符。催化柴油中类型硫质量分数高于稳定汽油,一般在2 000~3 500 mg/kg,但相比于直馏柴油和焦化柴油10 000 mg/kg以上的硫质量分数还是较少的。

表2 茂名石化4#催化裂化稳定汽油中主要类型硫测定数据类别硫化物w/(mg·kg-1)比例/%噻吩类噻吩53甲基噻吩63乙基噻吩50长链噻吩6471.9苯并噻吩类苯并噻吩21甲基苯并噻吩9乙基苯并噻吩0长链苯并噻吩09.4硫醇和硫醚5015.6其他103.1总硫320100.0

2 脱硫技术和方法

2.1 催化裂化过程脱硫

由于催化原料中噻吩类、苯并噻吩类等类型硫含量高,且该类化合物结构稳定,在催化裂化条件下较难在酸性催化剂上直接裂化脱硫,需要通过氢转移反应饱和噻吩环继而发生裂化反应[20-21]。在日常操作中调整催化裂化操作条件和选用合适的催化剂,可提高氢转移反应的强度,在催化裂化过程中尽可能多地脱除硫化物,是有效降低催化产物和焦炭中硫含量的方法。

2.1.1 操作条件对氢转移反应的影响

依据热力学理论,较低的反应温度对氢转移反应有利,但是温度过低不利于裂化反应的发生。因此,最佳的脱硫温度应综合考虑热力学和动力学两方面的因素;剂油比对于脱硫效果的影响同样十分显著,剂油比越大,催化剂活性中心的数量就越多,硫化物与催化剂接触更加充分,更易发生裂化反应和氢转移反应而被脱除[22];催化裂化反应产生的焦炭会覆盖在催化剂活性中心上,改变催化剂活性中心的酸性质和空间可接近性,严重抑制裂化反应和氢转移反应,影响脱硫效果,焦炭对催化剂污染严重时,对催化裂化产品组成和分布的影响更加严重;催化MIP工艺增加第二反应区延长反应时间,使硫醇和硫醚分解为H2S更加完全,同时加剧了噻吩硫转化分解为H2S的能力,并使较难裂化的大分子苯并噻吩类化合物进一步发生裂化反应、氢转移反应、异构化反应和缩合反应,使原料油中的大分子硫化物裂化生成H2S和小分子烷烃或缩合进入焦炭的比例提高,相应进入汽油、柴油中的硫化物则降低[23]。综上所述,较低的反应温度、较高的剂油比、较长的反应时间有利于脱硫,但这些条件要控制在适当的范围内,以免影响产品分布。

2.1.2 催化剂对氢转移反应的影响

催化剂的酸性和酸的类型对于脱硫效果的影响十分显著,因为原料油中的噻吩类硫化物是在催化剂B酸中心的作用下通过氢转移反应加氢饱和裂化的。催化剂的稀土含量高、晶胞参数高有利于脱硫,这是因为分子筛的晶胞参数越大,则酸密度越大,氢转移作用越强。薛德莲等[24]经研究认为,Y型分子筛催化剂的反应机理如下:催化剂酸密度高,有利于发生氢转移反应,噻吩饱和为四氢噻吩并裂化为H2S;催化剂酸密度低,氢转移活性差,主要发生烷基化反应,生成短链烷基噻吩。选择催化剂还要考虑裂化活性与氢转移活性的匹配,若Y型分子筛含量过多,氢转移活性过大,会造成汽油辛烷值下降,还会使芳烃失去氢离子生成多环芳烃,增加焦炭产率[25]。茂名石化4#催化裂化使用的CGP-C催化剂晶胞常数较大,并以稀土含量适中的MOY分子筛作为裂解活性组分,以Y形分子筛调节氢转移活性。可根据原料组成、生产状况和产品分布来确定所需氢转移反应的强度,以选择增加或减少Y形分子筛比例。该催化剂还使用金属元素对基质改性增强催化剂酸性,这有利于提高较难裂化的大分子噻吩类硫化物的裂化深度,使进入汽油和柴油中的硫化物降低。

2.1.3 催化原料对氢转移反应的影响

氢转移反应还受供氢剂的影响,原料油中长链烷烃和环烷烃等大分子烷烃含量高,有利于氢转移反应,使硫化物脱硫速率加快。当前催化裂化原料油多以加氢蜡油和加氢渣油为主,原料经过加氢后大量芳烃被饱和为环烷烃,客观上为氢转移反应提供了大量供氢剂,有利于脱硫反应的进行,但原料中大分子烷烃含量过高,芳烃过少,也会使氢转移反应过度,造成汽油中异构烷烃和环烷烃含量增多,不饱和烃含量降低,继而使汽油辛烷值下降,液化气中丙烯和异丁烯收率也会下降。

2.2 汽柴油脱硫技术

2.2.1 柴油加氢脱硫技术

行业内目前应用最多的汽柴油脱硫方法是加氢精制技术,该方法适用于各种油品,可使原料中烯烃饱和,脱硫选择性较好,脱硫效果好。柴油加氢可以降低柴油中芳烃含量并提高柴油十六烷值,茂名石化4#柴油加氢装置混合原料为催化柴油、直馏柴油和焦化柴油,十六烷值50左右,硫质量分数高达10 000 mg/kg以上,多为大分子苯并噻吩和二苯并噻吩类硫化物,而其产品精制柴油中的硫质量分数约5~30 mg/kg,脱硫效果较好,十六烷值也提高至56。

2.2.2 汽油脱硫技术对比

2.2.2.1 S Zorb吸附脱硫技术

对于汽油脱硫,目前国内炼厂常用的技术主要是S Zorb吸附脱硫技术和RSDS汽油加氢技术。其中S Zorb吸附脱硫技术是当前国内外重点研究与应用的脱硫技术,运用吸附原理进行脱硫。在汽油吸附脱硫过程中,吸附剂会选择性地脱除硫化物,该过程中因硫原子从硫化物转移到吸附剂上,故不产生H2S,避免了H2S与烯烃反应生成硫醇等硫化物[26]。茂名石化2#S Zorb吸附脱硫装置可将催化稳定汽油中硫质量分数脱至约10 mg/kg,脱硫率达到90%以上,其中噻吩和烷基噻吩几乎完全被脱除,残余硫化物大部分是苯并噻吩和甲基苯并噻吩,这主要是由于其分子的双环共轭结构和空间位阻等原因而较难被脱除[26]。

国内几套在运S Zorb装置标定数据见表3。由表3可知,S Zorb装置对原料中硫含量和烯烃含量适应范围较宽,硫质量分数为250~726 mg/kg。产品中硫含量较低,总硫质量分数最低可达2 mg/kg,完全可以满足生产国Ⅴ汽油对硫质量分数小于10 mg/kg的要求;辛烷值损失较小,正常在1左右;装置能耗情况较好,仅为6.92~9.15 kg标油/t进料(1 kg标油=41.87 MJ)。

2.2.2.2 RSDS汽油加氢技术

RSDS汽油加氢技术将催化裂化汽油馏分切割为轻、重两部分汽油,重馏分进行加氢脱硫,轻馏分汽油至碱液抽提脱硫醇,加氢后汽油重馏分与抽提后轻馏分再混合至固定床脱硫醇部分,RSDS脱硫过程中会产生大量H2S,H2S与油品中的烯烃反应会继续生成硫化物,加氢精制对于氢的消耗量也比较大[27-28]。RSDS汽油中硫质量分数可降至50 mg/kg以下。

表3 国内几套S Zorb装置标定数据项 目装置规模/(104 t·a-1)负荷率/%原料中w(硫)/(mg·kg-1)产品中w(硫)/(mg·kg-1)进料φ(烯烃)/%研究法辛烷值损失(ΔRON)能耗/(kg标油·(t进料)-1)燕山1201002758251.18.07广州1501002502300.96.92高桥12010039012350.68.74济南9010072639321.29.15

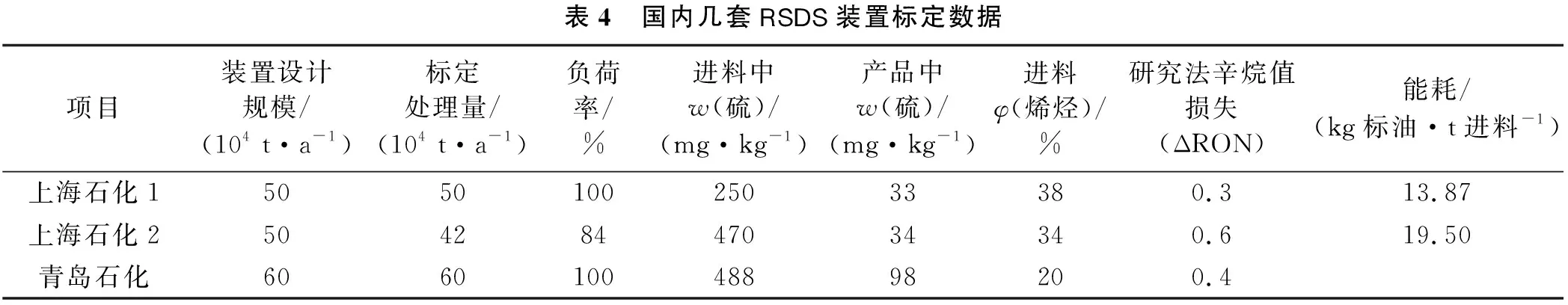

表4 国内几套RSDS装置标定数据项目装置设计规模/(104 t·a-1)标定处理量/(104 t·a-1)负荷率/%进料中w(硫)/(mg·kg-1)产品中w(硫)/(mg·kg-1)进料φ(烯烃)/%研究法辛烷值损失(ΔRON)能耗/(kg标油·t进料-1)上海石化1505010025033380.313.87上海石化250428447034340.619.50青岛石化606010048898200.4

国内几套在运RSDS装置标定数据见表4,由表4可知,进料中硫质量分数为250~488 mg/kg时,产品中硫质量分数为33~98 mg/kg,可满足生产国Ⅳ汽油硫质量分数小于50 mg/kg的要求;辛烷值损失较小,在1以下;装置满负荷能耗为13~20 kg标油/t进料。

2.2.2.3 汽油脱硫技术对比结果

由以上对比可以看出,S Zorb吸附脱硫技术对于原料硫含量适应范围更广,脱硫效果也更好,可使汽油产品中总硫质量分数降至10 mg/kg左右,最低可达2 mg/kg,可满足国Ⅴ汽油对硫的要求;装置能耗也更低,约7~9 kg标油/t进料,但辛烷值损失略高于RSDS汽油加氢技术。RSDS汽油加氢技术对于原料硫含量适应范围较窄;该技术可使汽油产品中硫质量分数降至50 mg/kg以下,无法满足国Ⅴ汽油对硫含量的要求,可通过与全厂其他不含硫的高辛烷值汽油组分调和的方法,使汽油中硫含量也可满足国Ⅴ汽油的质量要求;RSDS能耗比S Zorb稍高,约13.87~19.50 kg标油/t进料,辛烷值损失低于S Zorb。总体而言,S Zorb吸附脱硫技术更为先进,脱硫效果更好,能耗较低。

3 结语

通过对噻吩、苯并噻吩等类型硫在催化裂化过程中脱硫以及转化机理的综述和分析可知,噻吩的α位上碳原子易与催化剂B酸中的H+发生亲电加成反应,形成β位碳正离子,并在催化裂化条件下进一步转化成其他中间产物,再经过氢转移反应和裂化反应过程生成H2S进入气相,生成烷基噻吩、苯并噻吩、四氢噻吩等进入汽柴油馏分段,或缩合生焦。苯并噻吩和二苯并噻吩比噻吩更难开环裂化,其脱硫产物主要为烷基苯并噻吩、二氢苯并噻吩、苯基硫醚、萘苯并噻吩等大分子硫化物,主要进入柴油馏分段,或缩合生焦。硫醚类几乎全部转化为H2S,极少部分进入汽油馏分段。因此,汽油中硫化物主要是噻吩、烷基噻吩及少量硫醚和苯并噻吩类硫化物。经测定,茂名石化4#催化裂化稳定汽油中噻吩和烷基噻吩占比达71%,与分析结果相符。催化裂化的操作条件和催化剂的性质直接影响类型硫的转化程度和过程,较低的反应温度、较高的剂油比、较长的反应时间、晶胞参数高且密度大的催化剂及较多的供氢剂有可能提高类型硫的转化率,但上述条件要控制在适当的范围内。

随着经济的发展和环保意识的增强,汽柴油中硫含量的限制标准也越来越高,对催化裂化汽柴油进行深度脱硫已是石化行业的主要课题之一。S Zorb吸附脱硫和RSDS汽油加氢是目前行业内常用的汽油脱硫技术,S Zorb有较好的脱硫效果,能耗相对较低。