液硫喷射鼓泡脱气工艺运行及设计总结

2020-04-16李健朱学军张晓华

李健 朱学军 张晓华

中国石化工程建设有限公司

克劳斯工艺是目前国内大型硫磺回收装置普遍采用的工艺路线[1]。在液硫冷凝的过程中,由于气液两相的平衡原因,液硫中H2S质量分数通常达到万分之几的数量级,其中大多以多硫化物(H2Sx)和H2S的形式存在。这部分H2S会在后续液硫储运或硫磺成型过程中逸出,造成设备腐蚀,影响装置长周期稳定运行,对操作人员的安全和环保造成损害[2]。目前行业内通常要求在液硫池输出液硫前进行脱气处理[3-4],将液硫中总H2S质量分数降至10×10-6以下。

某大型天然气净化厂于2009年10月投产,最大硫磺产量为312×104t/a,采用循环喷射+鼓泡工艺,以保证液硫产品中H2S含量满足设计要求。本研究结合该净化厂生产实践,对脱气设计要点及运行情况进行总结,同时采用ProMax软件对该脱气工艺进行模拟计算,以期为生产实践提供指导。

1 硫磺回收单元简介

某大型天然气净化厂单列硫磺回收单元正常产量为20×104t/a,最大产量为26×104t/a,采用一段高温热转化加两级低温催化转化工艺。反应炉为预留双区设置,反应炉余热锅炉采用两段设计以减少热通量,提高设备的可靠性,回收的余热用于产生中压蒸汽。两级Claus催化转化器入口采用单元自产中压蒸汽间接加热。制硫单元硫回收率约95%,剩余尾气送至尾气处理单元。硫冷凝器产生的硫磺经过硫封自流进入液硫池,脱气后送至硫磺成型装置。硫磺回收单元的工艺流程见图1。

2 液硫中H2S来源及危害

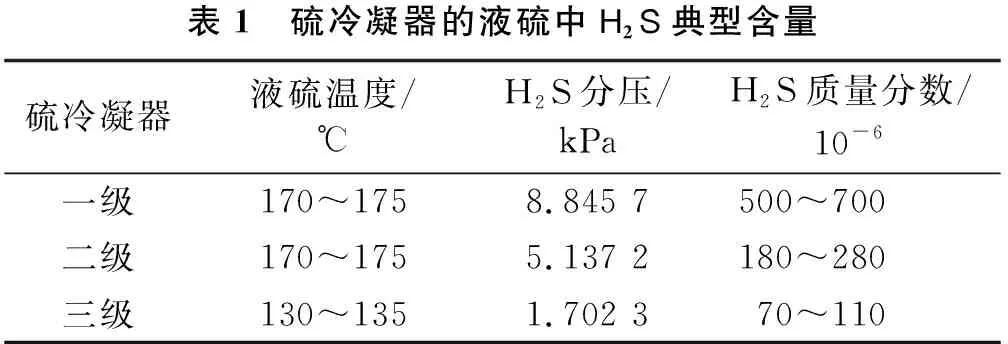

硫磺回收单元的液硫从各级硫冷凝器中冷凝分离出来,其中往往会溶解少量H2S。根据各硫冷凝器的温度及过程气中H2S分压的不同,液硫中的H2S含量也有所不同[5],典型数据见表1。

表1 硫冷凝器的液硫中H2S典型含量硫冷凝器液硫温度/℃H2S分压/kPaH2S质量分数/10-6一级170~1758.845 7 500~700二级170~1755.137 2 180~280三级130~1351.702 3 70~110

H2S溶于液硫不仅有物理溶解,还伴有化学反应生成多硫化物(H2Sx,x通常为2~8),其反应过程见式(Ⅰ):

H2S+Sx-1↔H2Sx

(Ⅰ)

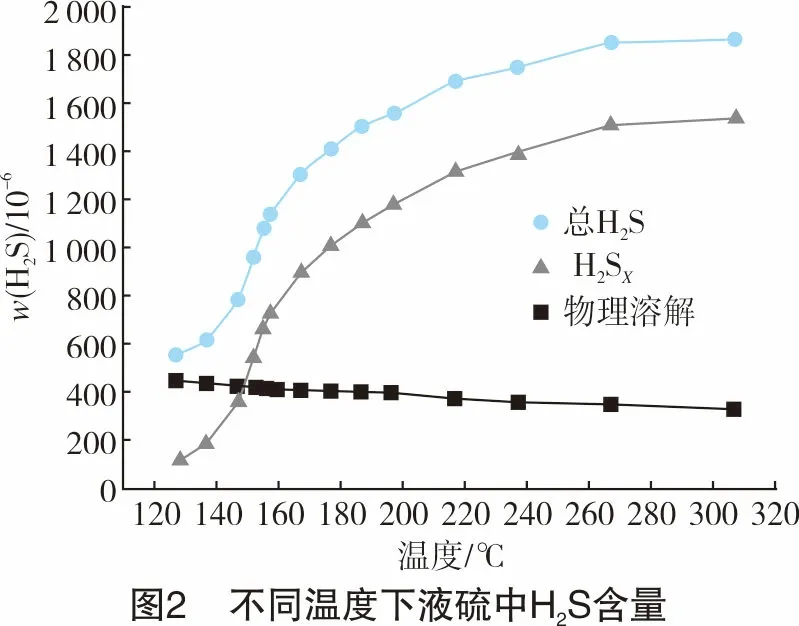

不同温度下液硫中H2S含量见图2。由图2可知,H2S的溶解度随着温度的升高略有降低,而反应生成的H2Sx质量分数随着温度的升高而快速增加,所以液硫中总的H2S溶解量也随着温度的升高而增加。

在液硫运输和成型过程中,由于H2Sx会缓慢分解并释放出H2S,按照国际惯例,从安全的角度应将液硫中的H2S质量分数降至10×10-6以下。大型天然气净化厂液硫产品中H2S质量分数如未能达到设计要求(<10×10-6),再加上硫磺产量较大,释放出的H2S会产生如下不利影响:

(1) 硫磺成型、包装码垛及储存仓库H2S恶臭味明显,是全厂工作环境最恶劣的地方,在某些低洼窝风的地点甚至引发过H2S报警,对操作人员人身安全带来危害。

(2) 空气中H2S浓度较高,现场空气湿度较大,现场设备、建筑物及仪表管线长期处于腐蚀环境中,易出现不同程度的腐蚀损害。

(3) 未脱气完全的液硫经成型后生成的固体硫磺产品强度差,在运输和装卸的过程中容易破碎,产生硫磺粉尘,增加火灾和爆炸的危险性。

3 液硫脱气工艺原理

各种液硫脱气工艺主要基于以下几种原理进行设计和操作:

(1) 在较低的温度下进行液硫脱气操作,有利于多硫化物的分解。

(2) 在脱气过程中,让液硫在液硫池内有足够长的停留时间。

(3) 通过喷射或者搅动等机械措施,在液硫内部产生剪切力,促进多硫化物分子链的断裂,使之分解释放出H2S。

(4) 向液硫内通入气体进行气提,通入的气体应不含H2S或含有极少量H2S,适用于气提的气体主要为氮气和空气等。

根据上述原理,液硫脱气工艺可分为机械搅拌工艺和气体气提工艺。目前国内外文献报道较多的脱气工艺主要有:D’GAASS工艺、WorleyParsons工艺、Shell工艺、Aquisulf工艺、Amoco工艺和HySpec工艺等[6]。

4 循环喷射+液硫鼓泡脱气工艺

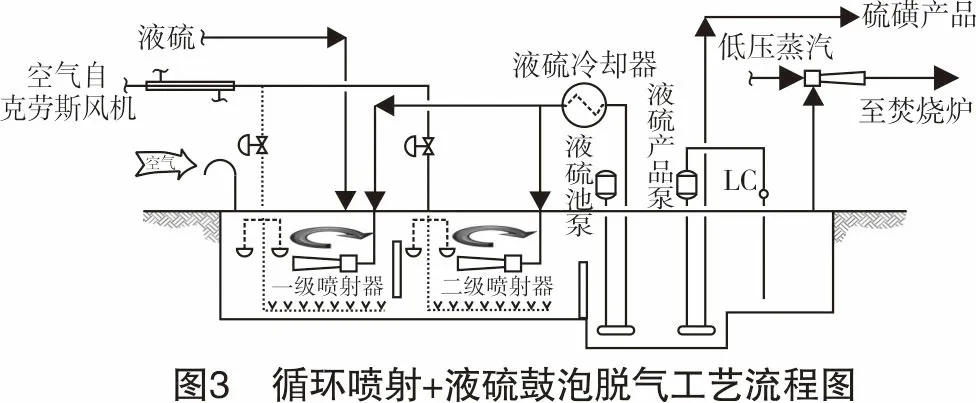

净化厂采用的喷射+液硫鼓泡脱气工艺分为液硫降温循环喷射部分及液硫鼓泡两部分,工艺流程见图3。该工艺通过喷射器在液硫池内形成旋转流场,利用液硫之间的摩擦促进多硫化物分解为H2S,空气鼓泡气提过程中气体对液硫的扰动作用也同样可达到脱气效果,与此同时,液硫中所溶解的H2S有相当一部分与O2发生氧化还原反应转化为单质硫,进而打破H2S与H2Sx在液硫中的化学平衡,促使H2Sx不断转化为H2S。

4.1 循环喷射部分工艺及设计

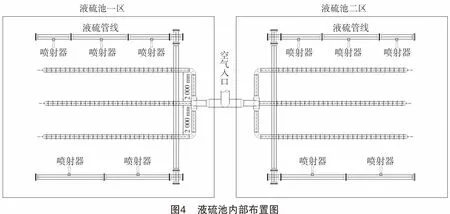

天然气净化厂所采用的循环喷射工艺属于降温机械搅拌工艺范畴。液硫池由2个液硫脱气区及1个产品区组成,在每个脱气区内设有5个脱气喷射器。其工艺原理为:液硫在液硫池的不同分区中循环流动,并通过一、二级喷射器进行机械搅动,将溶解在液硫中的H2S释放到气相,然后通过抽空器送入尾气焚烧炉,同时维持气相中的H2S浓度在爆炸极限以下。各级硫冷凝器的液硫混合后温度约为167 ℃,由于降低温度能够促进多硫化物H2Sx的分解,从而降低H2S在液硫中的溶解度。因此,需液硫冷却器降低液硫温度。

来自各冷凝器的液硫靠重力自流入第一脱气区,与脱气喷射器喷出的液硫进行混合搅动,脱除溶解在其中的H2S,脱气后的液硫溢流至第二脱气区。脱气后的液硫自液硫池脱气区溢流至产品区,一部分脱气液硫经液硫池泵升压至0.6 MPa后进入硫磺冷却器,冷却至129 ℃后作为动力液硫再循环回脱气区至脱气喷射器,每个脱气区动力液硫的流量为55 t/h。液硫池中的液硫在喷射液硫的带动下搅动,脱气后的产品液硫用液硫产品泵送至液硫成型单元,生产固体硫磺产品。液硫池上方设有抽空器。抽空器以低压蒸汽(0.35 MPa/148 ℃)作为动力源,流量为700~1 000 kg/h,使液硫池内的气相空间保持微负压,将液硫池废气抽出送至尾气焚烧炉。

循环喷射部分设计原则如下:

(1) 降低液硫温度,以减少液硫中H2S及H2Sx的量,硫冷却器采用低压锅炉给水回收热量。

(2) 液硫脱气喷射器材质选用304L,根据液硫池的尺寸可布置在液硫池两侧,也可布置在中心位置;喷射器出口向斜上方一定角度喷射,以促进液硫池内的湍动。

(3) 喷射器以冷却后的脱气液硫为动力源,动力流与抽入流的比例需保证液硫池内的充分混合。

(4) 液硫池第一脱气区/第二脱气区停留时间为8 h,保证液硫进行充分脱气。

(5) 抽空器动力源优选低压过热蒸汽。

4.2 液硫鼓泡部分工艺及设计

液硫鼓泡工艺属于气提脱除H2S的方法,从克劳斯风机出口引出一股空气(温度100 ℃,表压0.095 MPa),经蒸汽夹套管线预热后,分别引入液硫池一区和二区到达液硫池底部。脱气空气从空气分支管上的小孔均匀流出,与喷射器喷出的液硫充分接触,将液硫中溶解的H2S带出,促进多硫化物的分解。同时,空气对H2S也具有一定的氧化作用,能有效减少液硫中残存的H2S含量。液硫池空气的注入量通过调节阀进行调节。液硫鼓泡部分设计原则如下:

(1) 为防止温度局部过低引起堵塞,鼓泡空气通过夹套管线或套管换热器预热至130 ℃以上。

(2) 鼓泡空气管线根据液硫池尺寸设置分支管,每个分支管上间隔一定距离开孔,保证鼓泡空气与液硫充分接触。

(3) 如果鼓泡空气量超过喷射器抽出的空气量,则需适当加大蒸汽喷射器蒸汽的注入量,保证液硫池气相空间为负压。

(4) 鼓泡空气管线上应设置紧急切断阀,在液硫池火灾工况应联锁切断鼓泡空气。

液硫池内部脱气喷射器及鼓泡设施布置见图4。

5 液硫脱气工艺运行

天然气净化厂2009年~2010年陆续投产。生产过程中一级、二级和末级硫冷凝器的出口温度分别为174 ℃、170 ℃和137 ℃,液硫中H2S质量分数预计为400×10-6~500×10-6。运行初期,液硫脱气部分只有循环喷射部分投入运行,脱气后液硫中H2S质量分数维持在40×10-6~80×10-6,无法达到产品要求,分析原因可能是该硫磺回收装置产量较大,为了满足停留时间的要求,液硫池的容量也相应增大,尺寸达到22.7 m(长)×7.0 m(宽)×3.5 m(深),导致H2S无法充分释放到气相空间中。

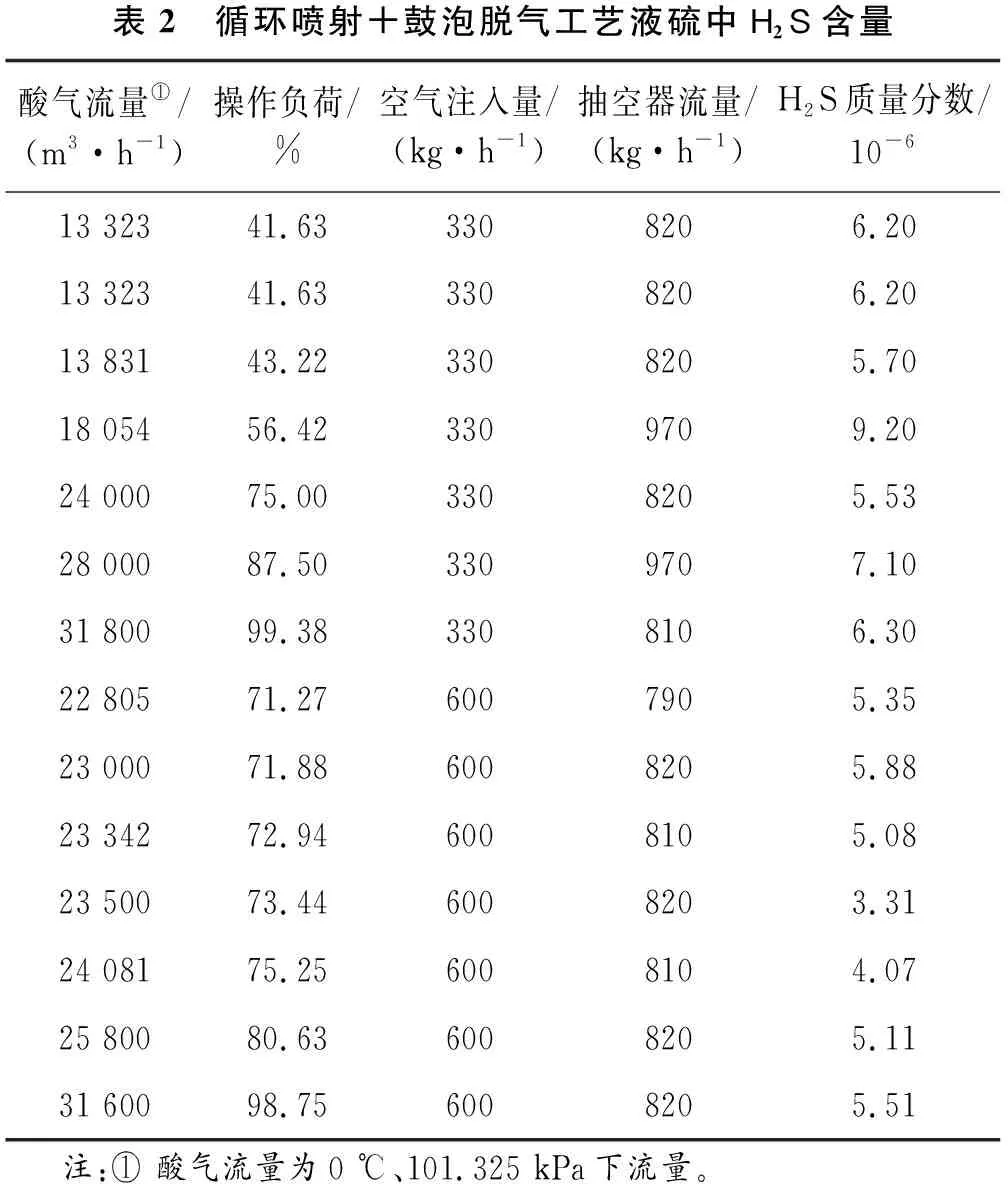

采用循环喷射+鼓泡工艺的液硫脱气效果见表2。由表2可知,装置酸性气负荷约为40%~99%,当鼓泡空气量为330 kg/h时,液硫中H2S质量分数平均为6.6×10-6,增大鼓泡空气的注入量至600 kg/h,液硫中H2S质量分数平均为4.9×10-6,远远优于GB/T 2449.2-2015《工业硫磺 第2部分:液体产品标准》的规定。液硫池抽空器操作负荷稳定。液硫池气相空间为微负压。

表2 循环喷射+鼓泡脱气工艺液硫中H2S含量酸气流量①/(m3·h-1)操作负荷/%空气注入量/(kg·h-1)抽空器流量/(kg·h-1)H2S质量分数/10-613 32341.633308206.2013 32341.633308206.2013 83143.223308205.7018 05456.423309709.2024 00075.003308205.5328 00087.503309707.1031 80099.383308106.3022 80571.276007905.3523 00071.886008205.8823 34272.946008105.0823 50073.446008203.3124 08175.256008104.0725 80080.636008205.1131 60098.756008205.51 注:① 酸气流量为0 ℃、101.325 kPa下流量。

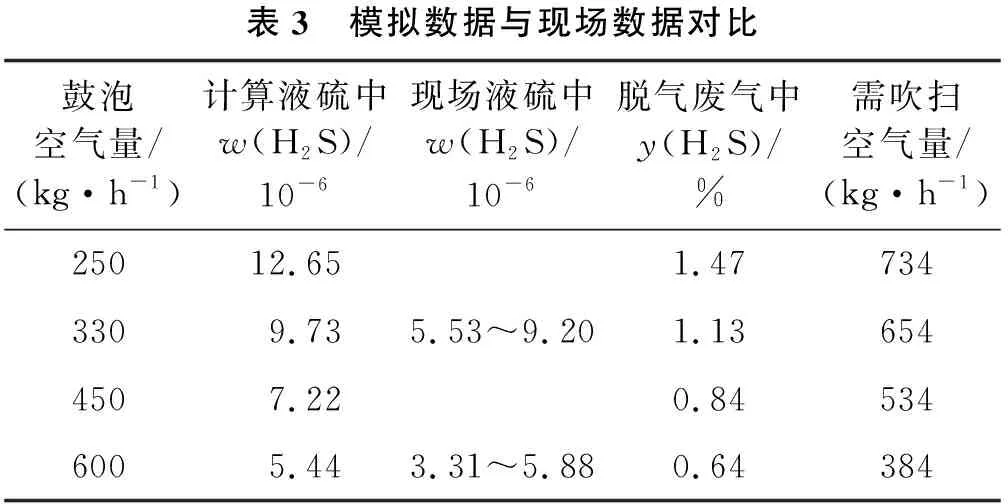

6 液硫脱气流程模拟

ProMax软件为美国Bryan Research & Engineering公司开发的用于天然气净化及硫磺回收的模拟软件。采用ProMax软件对装置100%负荷时空气鼓泡液硫脱气流程进行模拟,物性数据包选用Sulfur_RK,考察不同的空气量对液硫中H2S含量的影响。液硫池内未脱气液硫中H2S质量分数为193×10-6,液硫池温度设定为147 ℃。首先确定液硫池鼓泡空气的通入量,吹扫空气量再与脱气废气混合,应保证液硫池上部空间的H2S浓度低于H2S爆炸下限的10%,据此计算出吹扫空气量。计算结果与现场结果对比见表3。由表3可以得出,装置100%负荷操作时,保证液硫脱气达到10×10-6以下,鼓泡空气的通入量应至少为330 kg/h,液硫池空气吸入口还应吸入654 kg的吹扫空气,以确保液硫池气相空间的H2S不超标。当鼓泡空气通入量为600 kg/h时,模拟数据与现场数据基本吻合。

表3 模拟数据与现场数据对比鼓泡空气量/(kg·h-1)计算液硫中w(H2S)/10-6现场液硫中w(H2S)/10-6脱气废气中y(H2S)/%需吹扫空气量/(kg·h-1)25012.651.477343309.735.53~9.201.136544507.220.845346005.443.31~5.880.64384

7 结语

大型天然气净化厂硫磺产量较大,液硫脱气问题关系到装置长周期稳定运行与人员健康。喷射+空气鼓泡工艺解决了净化厂的液硫脱气问题,使液硫中H2S质量分数降至10×10-6以下,流程模拟数据与现场实际操作数据相互验证。该工艺流程简单,设备一次性投资较低,公用工程消耗低,对硫磺产品性质及硫磺成型装置的操作没有影响,可在相关装置进行推广应用。