新型截开磨智能化加工单元的研究

2020-04-15段景波解培玉崔陈晨

段景波 解培玉 崔陈晨

(青岛高测科技股份有限公司 山东青岛266114)

目前,市场上用的截断机、开方机、磨抛一体机都是单台加工棒料,然后人工搬运到另外一台设备加工,需要经常调整上棒、下棒位置,操作非常不便,且劳动强度高、需用操作工数量多,用这类设备的企业,经济效益越来越差,为了扭转局面,实现晶硅加工的自动化,并提高各种加工设备的利用率是要重点解决的问题。

太阳能属于可再生能源的一种,具有储量大、永久性、清洁无污染、可再生、就地可取等特点,因此成为目前人类所知可利用的最佳能源选择。自二十世纪五十年代美国贝尔实验室三位科学家研制成功单晶硅电池以来, 光伏电池技术经过不断改进与发展,目前已经形成一套完整而成熟的技术。自2017年以来,行业繁荣兴盛,新投资规划层出不穷,光伏市场扩产需求急剧增大。全球光伏新增装机容量增速达28%,中国装机容量增速达54%,行业规模扩张拉动电池设备需求。

使用单线截断机对毛棒进行截断加工,每次截断一根棒料一个刀口,开方单元采用双线且线间距无级可调,实现大数据闭环控制,自动修正开方尺寸;磨倒单元可满足粗磨、精磨、单面、单弧单独加工控制功能。各个环节的工序实现全自动化流转,无需人工参与正常棒料的流转加工,对加工产生的头尾料、边皮料等,可以人工拾取,也可以根据需要用自动传送带集中处理。

1 单元化布局

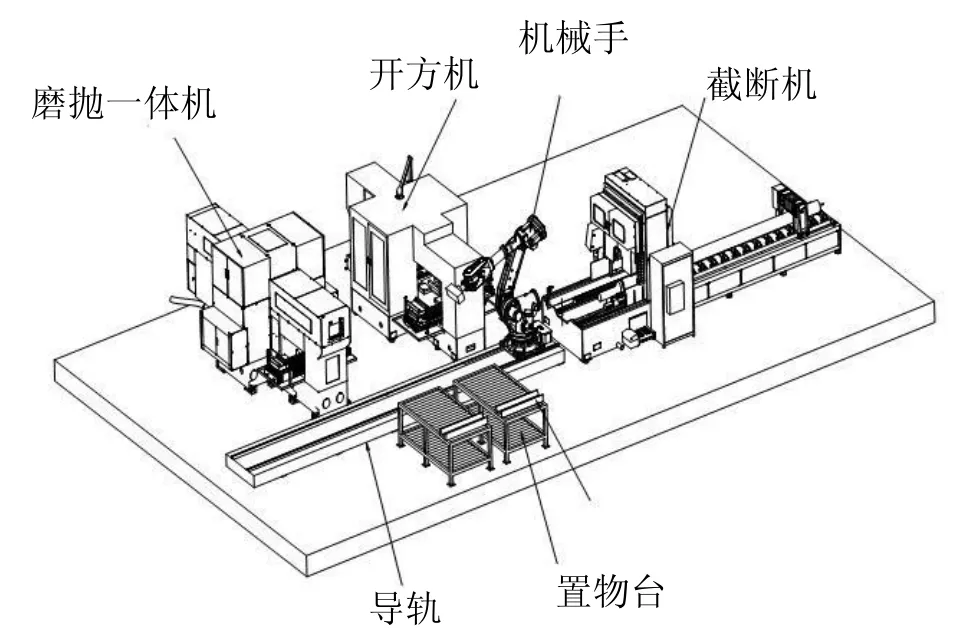

综合考虑各环节的加工效率匹配,截断环节采用单刀单根棒料切割,每次切割一根棒子的一个端面,每刀切割时间在10分钟以内,与开方及磨倒的产能匹配做到 1:2:3,即一台截断对应两台开方和三台磨倒,该最小单元的产能是 0.25GW,以根据实际情况定期升级,增加机械手、截断机、开方机和磨抛一体机的数量,实现产能增加,灵活、方便,如图1所示。

图1 整体布局图

1)截断单元

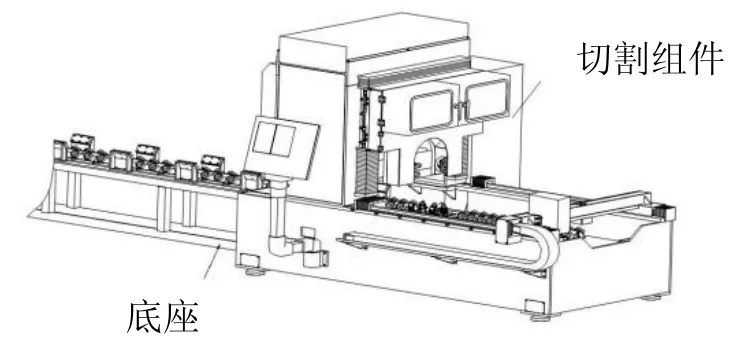

采用单线但刀口切割和简易版控制原理,即只有收放线及两个切割导轮,结构极其简单,稳定性高。放线电机和收线电机分别采用速度和扭矩控制,中间的阻力惯量在设计时会充分考虑降低,这样运行精度会更高,如图2所示。

图2 截断机布局图

2)开方单元

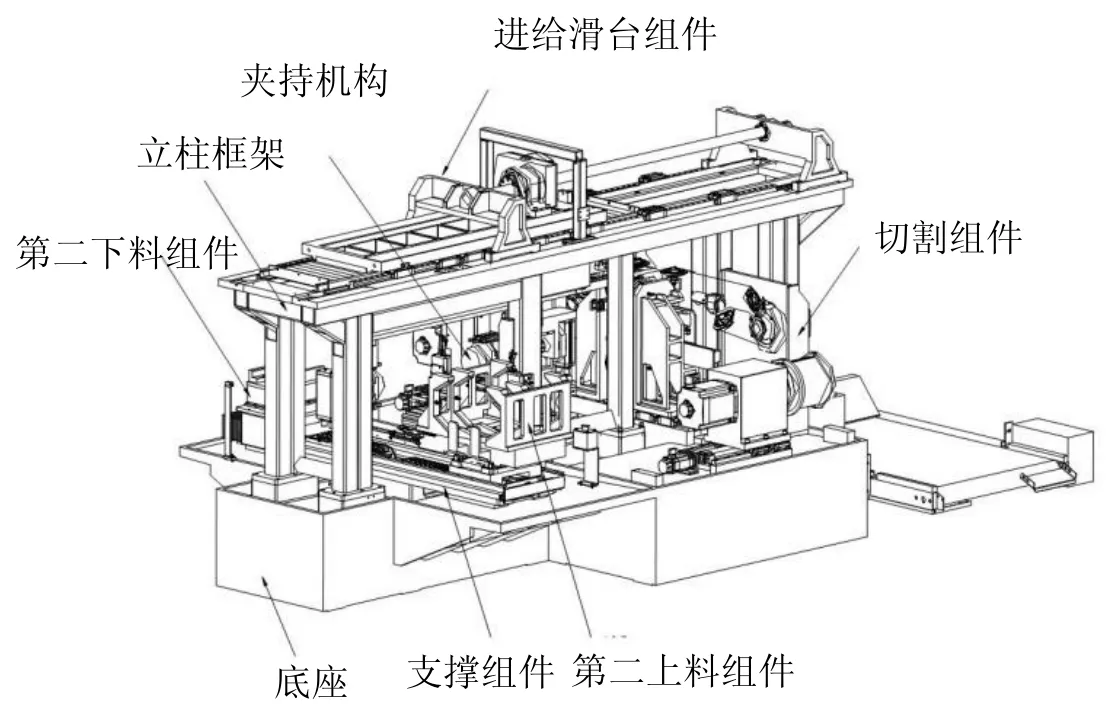

采用双线,两根金刚线竖直分布,两线间距通过伺服在线调整,增加传感器,做半闭环控制,开方余量降低,为磨倒产能提高做铺垫。目前常规开方余量1 mm,单边0.5 mm,如果开方控制精度提高,把余量做到0.6 mm,单边0.3 mm,这样磨倒环节就能提高40%的产能,通过市场调研了解,这个开方余量控制是可行的,如图3所示。

图3 开方机布局图

3)磨削单元

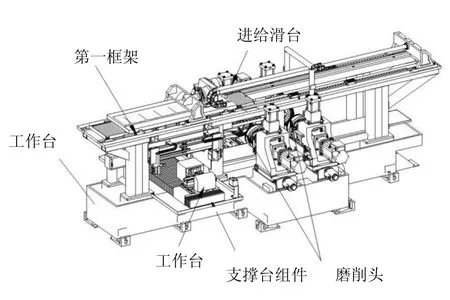

开方后硅棒平面磨削采用杯形砂轮垂直于磨削表面进给的方式进行磨削,由左右两片砂轮同时进给磨削,磨削完后工件旋转90°,然后进行另外两个平面的磨削,如图4所示。

图4 磨倒一体机布局图

2 产品的技术参数

1)截断工序

毛棒直径:Φ150~Φ240 mm

毛棒长度:1500~6500 mm

切割段长:100~750 mm

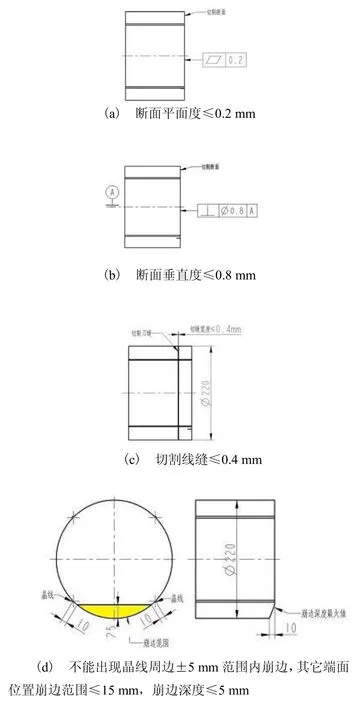

切割质量简图如图5所示。

图5 截断后硅棒质量简图

2)开方工序

加工长度:100~750 mm

加工圆棒规格:6~8.5吋

加工直径:Φ150~Φ240 mm

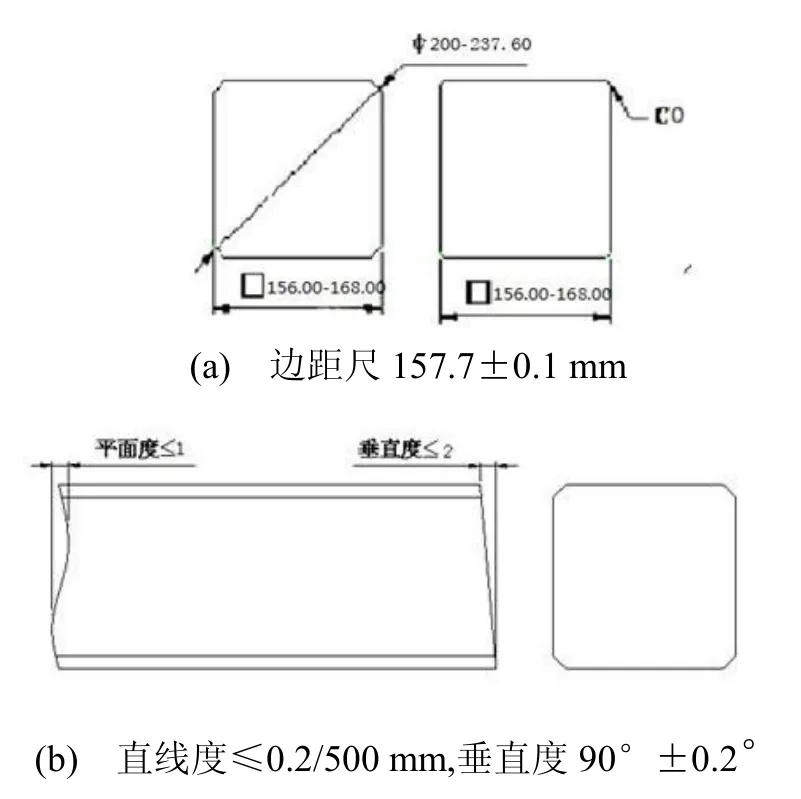

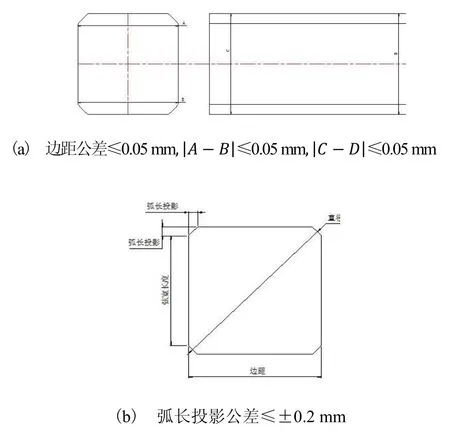

切割质量简图如图6所示。

图6 开方后硅棒质量简图

3)磨削工序

加工边距:□156.00~□168.00 mm(加工前),□156.00~□165.5 mm(加工后,连续可调)

加工直径:Φ200~Φ237.60 mm(加工前),Φ200~Φ234.05 mm(加工后,连续可调);

毛棒直径:Φ150~Φ240 mm

加工倒角:C0.2~C10 mm,在以上范围可调;(圆弧和平角均可满足)

加工质量简图如图7所示。

图7 磨削后硅棒质量简图

3 产品的有益效果

(1)该加工单元的自动化程度高,产能稳定、风险分散,可靠性更好。

(2)加工精度高,分体式布局各设备均可采用行业内顶级设备进行整合,提升整体产品品质,设备分体减少设备故障对生产的影响程度,便于设备维护及升级。

(3)节省人工,全自动化运行,物料搬运等环节全由机械手代替。

(4)有升级空间,按工厂实际产能需求,增加机械手、截断机、开方机和磨抛一体机的数量,实现产能增加,灵活、方便。

(5)整个加工单元采用的独立设备,用机械手灵活的在各种设备之间转运晶硅,可以机动灵活的切换模式,比如随时可以单独拉出一台磨抛一体机或者开方机做实验,而不影响其余设备的正常运行。

4 关键技术

1)截断技术

(1)采用单线切割形式,每次切割一根棒料的一个刀口;

(2)采用简易版控制原理,即只有收放线及两个切割导轮,结构极其简单,稳定性高。放线电机和收线电机分别采用速度和扭矩控制,中间的阻力惯量在设计时会充分考虑降低,这样运行精度会更高;

(3)满足常规截断功能之外,还能取样片切割;

(4)与开方单元的对接,采用机器人把截断后的圆棒转送到开方机上料工位上。

2)开方技术

(1)采用双线,两根金刚线竖直分布,两线间距通过伺服在线调整;

(2)简化中间过渡轮系,做到过渡轮最少,降低控制干扰。导轮采用可更换式高分子材料,使用寿命是常规轮子的6倍左右;

(3)边皮夹具,采用翻转或旋转式基座结构,棒料先由定中心夹头夹紧,快速移动到金刚线待切位置,切割完毕后,边皮夹具松开、边皮掉落到皮带机上,进行边皮回收;

(4)线网间距无极可调,实现开方后的切棱功能,大大缩短磨倒设备上磨棱,减少磨削损耗;

(5)与磨倒对接,开方完成后,机器人自动搬运棒料到磨倒一体机的上料台上,磨倒设备检测到来料后,自动开始磨倒。

3)磨削技术

(1)检测硅棒高度以计算硅棒高度中心,保证硅棒夹持在回转中心上,夹持后的硅棒通过测量各面及直径后计算出加工余量;(2)工件在磨削完一组平面后进行旋转分度,分度精度误差将会直接影响工件各面的垂直度。倒角时回转精度也将影响加工节拍及质量;(3)硅棒磨削的砂轮法向力高于切向力,对砂轮主轴刚度要求较高,砂轮主轴的径向跳动将会影响砂轮运转轨迹,从而影响磨削表面质量,同样砂轮主轴的轴向窜动将会引起砂轮的进给不稳,影响主轴使用寿命及磨削表面质量;(4)需对砂轮进行修整,以及修整后的补偿,以保证磨削硅棒的尺寸;(5)砂轮磨削时产生大量的热量,冷却不充分将会导致砂轮使用寿命降低,为了有良好的清洗砂轮作用,应使液流出口速度高于砂轮圆周速度;(6)磨削加工一般分为粗磨、精磨、光磨三个阶段,合理的分配加工余量,不仅能保证工件的加工质量,同时也提高了加工节拍。

5 结语

该单元内部是一个高度自动化的系统,正常生产无需人工干预,在来料接口和成品料输送接口上,也可以便捷地与客户整厂自动化进行对接。这种分散式自动化单元,即能实现高度自动化要求,又能避免因局部环节故障而造成大面积停机,避免大面积产能波动。

本单元包含一台单刀截断机、一台双线开方机、一台磨倒一体机,以及一套配套的机器人装置。这些基础都做好后,便可以根据用户产能大小进行组合,简单、方便、灵活,今后一定会在客户实际运作中发挥智能化优势,取得良好的经济和社会效益。