基于整体闭式叶轮智能制造关键技术研究

2020-04-15邱昕

邱 昕

(四川信息职业技术学院 机电工程系 四川广元628017)

“中国制造2025”国家战略的提出将带来新一轮的科技革命和产业变革。“中国制造2025”时代,是以设计过程“数字化”、制造过程“智能化”及生产管理过程“信息化”为宗旨构筑的现代化制造业。传统的机械加工已经不能满足智能化生产,随着技术的发展,在工业领域中更多的采用数控多轴机床加工生产。整体闭式叶轮大部分都由曲面构成,对于这些曲面加工方法、加工精度以及加工表面质量都会对叶轮的性能参数产生很大的影响,况且相邻叶片之间的空间又比较小,加工时刀轴变化又比较频繁,由于刀轴变化频繁,极易产生碰撞干涉,自动生成无碰撞和无干涉的加工轨迹比较困难,所以加工技术一直是制造业中的一个难点和研究课题。针对以上问题,如何正确规划整体闭式叶轮加工工艺方案,就显得十分重要,这里以NX UG12.0 软件为平台,主要从加工工艺方案、刀具路径的规划、VERICUT1:1仿真加工等几个方面进行关键技术研究。

1 整体闭式叶轮加工工艺方案

由图1可知,整体闭式叶轮是典型的薄壁、难加工结构件,其制造技术综合难度大,主要体现在以下几个方面:

(1)通道深窄、开敞性较差,排屑困难。

(2)叶片薄,且叶片与叶片之间距离小,刀具容易与叶片发生干涉。

(3)加工时由于残余应力原因引起的变形较大。

(4)叶片薄、刀具细长、加工时易产生弹性变形,精度难以保证。

图1 整体闭式叶轮三维图

从以上4个方面分析可知:整体闭式叶轮和开式叶轮在结构上有一定的区别,加工时为了防止工装、夹具及刀具与工件和主轴发生干涉、碰撞,只能从叶轮通道口进行加工,这将大大限制铣刀活动范围,因此一定要合理规划刀具路径,同时也要避免加工干涉,整体的工艺方案如下:

(1)整体闭式叶轮通道的粗加工;

(2)整体闭式叶轮通道的半精加工;

(3)整体闭式叶轮通道的精加工。

2 工装的制定

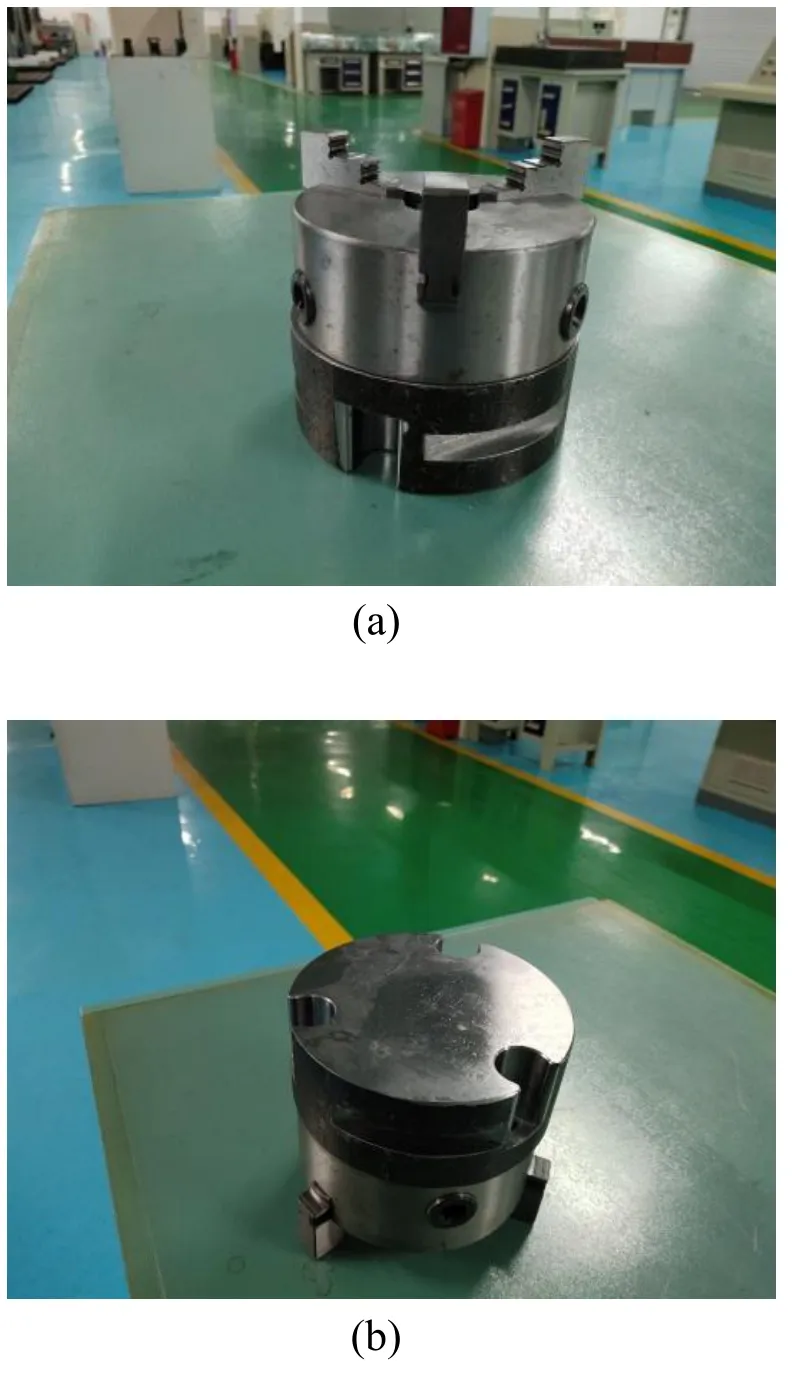

在加工整体闭式叶轮时,由于工作台和工件要旋转一定角度,刀具长度固定,这时工作台与主轴有可能发生碰撞或干涉,造成工件或主轴甚至机床的损坏。为了避免此事件发生,在加工前必须考虑专用工装夹具,使工作台与主轴有足够的安全距离,如图2所示。

图2 零件夹具

3 刀具的选择

合理选择刀具是实现高速度、高精度和高效化的一个关键因素,选择刀具时应考虑工件材料、机床、切削用量、刚度和耐用度、精度等求,根据整体闭式叶轮结构特点,结合工艺方案,选择如下刀具:

(1)开粗采用平底立铣刀

尽可能使平铣刀底部全部接触工表面进行加工,吃刀量大,减少走刀次数,提高加工效率;

(2)半精加工、精加工采用定制棒棒糖球头铣刀

加工时,为了保证刀具切削刃与待加工曲面在切削点相切,而避免刀刃与工件发生干涉,一般采用球头刀,在选择球头铣刀时一般又多选用锥形球头铣刀,它有利于提高刀具的刚性;利用 UG12.0软件对叶轮模型进行分析,测得叶片厚度仅为2mm,而圆角仅为R3 mm,故精加工时选择棒棒糖球头铣刀进行齿的侧面及底面加工,根据这些数据采用定制刀具,可提高加工效率与精度。定制刀具如图3所示。

图3 棒棒糖球头铣刀

4 刀具轨迹的规划

在整体闭式叶轮的加工中,由于零件结构非常复杂,扭曲角度相对较大且通道深窄,用手工编程根本无法完成;必须借助软件来进行自动编程。这里采用UG NX12.0编程软件,该软件在多轴粗精加工方面提供了多种编程的解决方法,同样在仿真方面也提供了非常强大的功能。

(1)由于闭式叶轮型腔属于管道类型,故采用管道粗加工(TUBE ROUGH)方法进行开粗,因管道较深,刀具长度一定,从一个方向无法加工完成,所以采用两端进刀方式,而驱动方法采用管粗加工,路径如图4所示。

图4 粗加工刀具轨迹

(2)精加工闭式叶轮,驱动方法采用可变引导曲线(VARIABLEAXISGUIDING ),刀轴采用垂直于驱动体,刀具路径如图5所示。

图5 精加工刀具轨迹

5 VERICUT虚拟仿真

虽然利用NXUG12.0软件生成闭式叶轮刀具轨迹,但为了避免刀具移动或工件旋转发生干涉和碰撞,造成工件、刀具甚至机床的损坏现象,我们必须进行虚拟1:1仿真虚拟加工。本文使用VERICUT软件进行1:1虚拟仿真,与DMG50机床在虚拟仿真时实现无缝对接。经过1:1虚拟仿真加工,有效地保证了虚拟仿真与真实加工环境的一致性、真实性,大大提高加工效率,保证产品的质量,同时避免了干涉和碰撞现象的发生。

6 实体验证

经过 VERICUT8软件对该闭式叶轮的程序进行虚拟仿真后,确认干涉、碰撞等虚拟仿真无误后,在DMU50五轴联动加工中心上完成了闭式叶轮的实际加工。经试制,采用上述技术方案能有效地优化加工程序,避免刀具干涉,提高加工效率,同时零件的加工质量也得到了提升,经检测达到了闭式叶轮尺寸精度和表面粗糙度的要求。

7 结语

本文系统介绍了整体闭式叶轮加工分析,五轴加工工艺规划,以及对工装夹具的选择、刀具的选择、加工工艺的规划等,并对这些进入了深入的研究和分析,提出了解决整体闭式叶轮加工难点的解决办法,并利用VERICUT8数控仿真功能,对该类叶轮进行了可靠性的虚拟仿真与验证。最后,在DMU50五轴加工中心上完成了实际加工,与预期一样,没有出现刀具干涉与碰撞现象,产品质量达到了要求,该加工方法对相似的整体闭式叶轮加工提供了借鉴作用。