基于Geomagic Control的整体叶轮精度检测研究*

2020-04-15何苗

何 苗

(四川信息职业技术学院 机电工程系 四川广元 628017)

整体叶轮作为增压传递能量的关键构件,广泛应用于汽车,航天等领域。其结构复杂,整体叶轮由前缘、叶片、流道、叶根等构成,叶片多为扭曲的指纹面,且大多叶片较薄,曲面矢量变化大,这造成其加工难,检测难。传统的检测方式使用检测板,三坐标检测等[1]。检测板检测精度较低,三坐标检测精度较高,但叶轮复杂扭曲的叶片易造成检测干涉,测量轨迹的高效生成,检测干涉的有效避让,对检测人员要求极高,且全尺寸检测效率低,现有开发的专用叶轮检测系统,效率高、精度高,但成本高,对于一些中小企业无法承受,由此探讨基于Handscan700手持激光扫描仪的非接触叶轮检测方法。

1 非接触扫描仪的选择

非接触扫描仪的选择首先要考虑产品加工检测精度的范围,设备的检测精度必须要高于检测要求,才能实现有效检测,然后考虑检测设备的稳定性,可靠性,实用性,综合考虑确定扫描仪的选择。Handscan700是 3D 测量技术和工程服务领域的领导企业加拿大 Creaform公司推出的便携式激光扫描仪检测设备主要参数如表1所示,其特点具有扫描自定位能力,无需外部定位系统,采集数据时可移动部件,表面采集实时渲染,算法先进,扫描效率高、稳定性好、精度高。

表1 设备参数表

2 叶轮的数据采集

1)叶轮对象的表面处理

本次扫描叶轮加工材料为2A12,切削性能好,主要制作各种高负荷的零构件,加工后有金属光泽,为了更好的保证检测质量,对其表面进行处理,去除加工中产生的毛刺,清理工件表面,切削液、切屑,有条件可在无尘环境中采用白色显像剂DPT-5在工件表面喷涂,在工件表面形成对比度增强层,形成良好的漫反射,以获得高质量的点云数据。使用前将显像剂摇匀,对被检工件保持距离200 mm~300 mm处均匀喷涂,表面喷涂时需要注意喷涂均匀,在工件表面形成均匀薄层,防止在工件表面形成显像剂的堆叠,影响检测。喷涂表面如图1所示。

2)扫描仪的校准配置

为确保良好的数据质量,在项目开始前对扫描仪进行校准,设备连接好后,启动 VXelements软件,将校准板放置好,进入扫描仪校准菜单,校准时首先在垂直方向不同高度测量,然后左右倾斜角度测量,前后倾斜角度测量,校准时扫描仪必须指向校准板中心,即圆圈所示的位置,并应将红线扫描仪的高度和方向对齐到绿色矩形内[2],如图2所示。然后配置参数,根据待扫描表面的类型配置传感器快门时间。配置时可采用自动调节和手动调节模式,确保传感器与扫描表面垂直,激光线完全平铺在要扫描的表面上,直至“优化参数”消息消失,单击“应用”,然后单击“确定”完成扫描配置。

图1 叶轮表面处理

图2 校准界面

3)标点的贴放

为了准确的采集叶轮流道的数据,防止标点拟合产生的误差,通过轮廓的分析,将标点贴放在工件周围和顶平面,在扫描过程中必须确保工件和外部标点不发生移动,为此采用了黑色圆盘形的底座,将工件放置在中间位置,标记点呈现三角状均匀分布,确保采集时标点定位的连续性。标点贴放的时候注意不在曲率高的地方贴放标点,不在边缘处,或特征密集处贴放标点,标点间距20 mm~100 mm,不要成组堆放,不要线性贴放,考虑以上因素,标记点贴放如图3所示。

图3 标记点贴放

4)叶轮数据的采集

新建会话,建立项目,首先扫描定位标点,标点类型为黑色周圈,使用扫描仪扫描贴放好标点的黑色圆盘形底座,定位标点的位置,红色为关联的标点,蓝色标点为不相关联,要整体扫描构件,需合理添加标点,使所有标点关联。采用优化定位模式,可获得更精确的模型。可将定位标点另存为txt格式文件,在没有更改标点的情况下可重复调用。扫描时保证光线在绿色区域,确保每个区域同时有4个可见标点。定位标点如图4所示。然后开始扫描叶轮,将喷涂好的叶轮居中放到黑色圆盘底座上,使标点均布其四周。放置好后,因为扫描采用的外部标点,所以扫描时不能移动叶轮和底座,确保其放置位置不发生任何改变。开始扫描部件,设置好扫描参数,分辨率0.2,分辨率是指传感器可以采集的细节详尽水平,分辨率数值越低,细节越详尽,存储点数据越大,耗时越长,根据产品检测要求合理设置分辨率数值,扫描时采集时只移动检测设备,在扫描时首先采用在 7 束激光十字线扫描主体部分,同时扫描距离保持在30 cm,扫描仪顶部LED灯呈绿色,软件界面距离指针在绿色区域居中最佳,扫描仪必须尽量与表面垂直,扫描入射角越大,定位模型的精确度越高。同时对齐扫描摄像头,使这两个摄像头都能够拍摄到同一束激光线,对叶片细节部分的扫描可使用单束激光采集,单束激光功率高,扫描得到更好的细节数据,最后通过软件可视化的扫描呈现,对缺陷处重复扫描,补足细节处,完成整个叶轮扫描,导出叶轮的扫描点云数据,如图5所示。

图4 定位标点

图5 叶轮点云数据

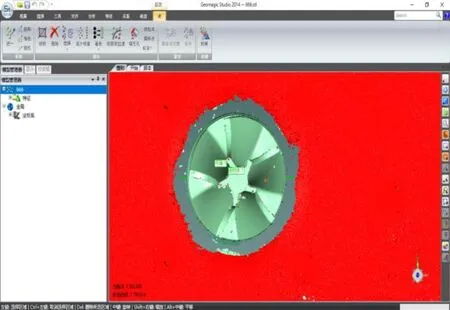

3 叶轮的数据处理

将扫描的数据导入到Geomagic Studio软件中进行处理。采样比率 100%,点云进行着色点,创建标记点所在平面1和叶轮圆柱面轴1,使用对齐到全局命令,平面1配对XY面,轴1配对Z轴,将坐标系摆正,使用椭圆选择工具选中叶轮点云,反转选区,删除选中红色区域点云,如图6所示。选择断开组件连接。分割设置 5,非连接项的点数低于模型点数的 5% 以下,才会被选中,删除选中点云。选择体外孤点,敏感度 100,使用三次达到最佳效果。使用减少噪音命令,选择棱柱形(保守),迭代3次,保留叶轮边缘细节的准确度。采用色谱分析减少噪音发生的偏差,平均距离0.057 mm,标准偏差0.0053 mm,符合要求,然后使用统一采样命令,绝对间距0.04 mm,保持边界,曲率适中,稀释点云,保存点云数据,如图7所示。

图6 点云数据处理

图7 叶轮处理后点云数据

4 叶轮模型的比对

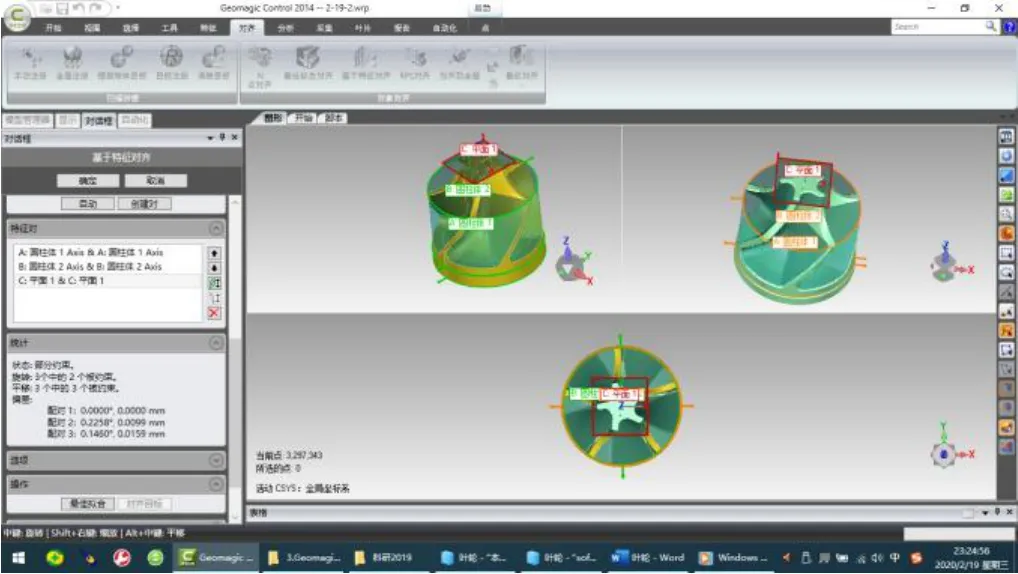

1)扫描数据与参考模型对齐

将Geomagic Control软件打开,分别导入处理好的扫描叶轮点云,并着色,导入原始叶轮模型iges格式,然后对齐模型。参考模型和扫描模型对齐的精度对检测有极大的影响,为了提高对齐的精度,采用复合对齐的方法,首先在参考模型 CAD上根据叶轮的特点创建参考圆柱A、圆柱B、平面C,然后选择扫描模型数据,自动创建特征,选择进行一致性对齐,高精度拟合。完成特征创建后,采用基于特征的对齐方式进行粗对齐,对齐时选择创建的特征进行配对,观察统计结果,部分约束,偏差在允许范围内,确定退出,如图8所示。再进行精确对齐,采用最佳拟合方式,选择检查对称性,高精度拟合,自动消除偏差选项,分析统计结果,平均错误0.035 mm左右,完成扫描数据与参考模型的对齐,如图9所示。

图8 基于特征对齐

图9 最佳拟合对齐

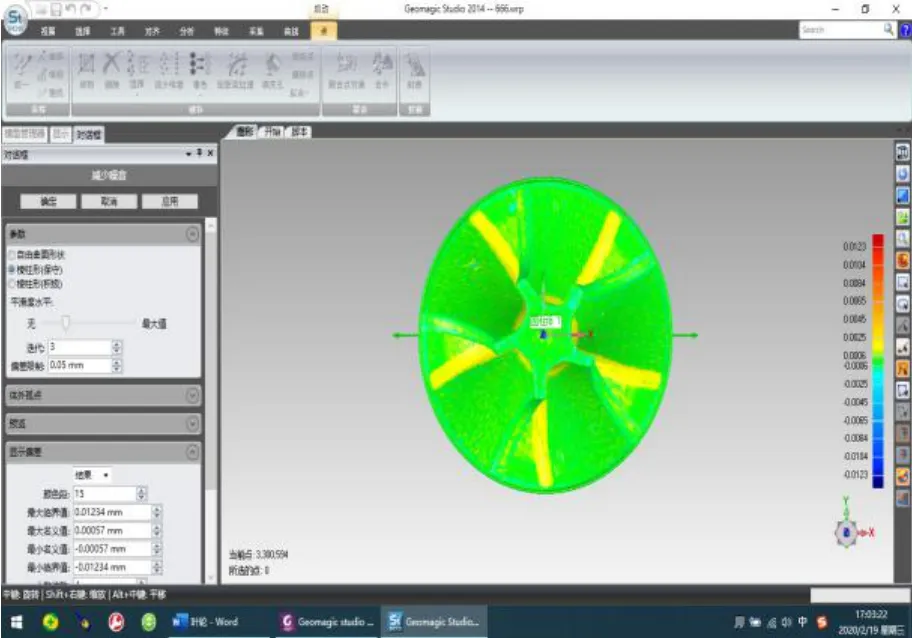

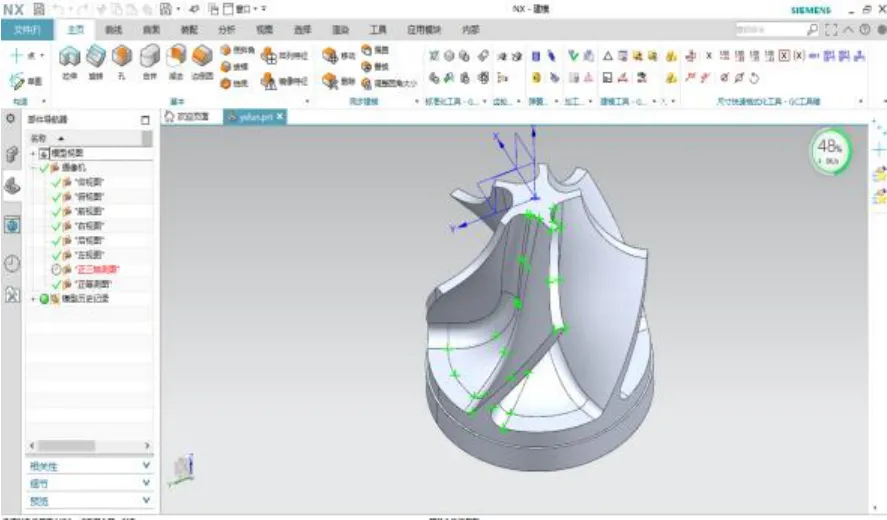

2)3D分析

进入分析界面,选择3D比较,以结果对象的形式创建出叶轮三维彩色偏差图量化两者的偏差[3],选择颜色参考,颜色偏差选项,显示偏差点,应用后根据需求调整色谱。再创建注释,为了更精确的检测,首先在UG中打开叶轮原始模型,匹配好叶轮检测坐标系,通过创建点的方法创建检测关键点,如叶片根部,顶部,曲面过度点等位置,如图10所示。执行GRIP文件,选中创建的点,得到关键点云的坐标文件,将其用记事本打开,复制后存为位置集01.loc文件。在Control软件中工具界面,位置集选项中加载创建的01.loc文件,创建注释,注释类型为位置,选择加载的位置集,自动放置生成注释视图,打开生成的注释视图,根据检测需求设置好偏差范围,研究对象叶轮偏差0.05 mm,手动调节检测点的放置位置,保存,结果如图11所示。可发现检测点中超差点为蓝色,状态显示失败,在公差范围内的点为绿色,状态为通过。

图10 创建关键点

图11 关键点3D注释

3)2D分析

2D分析主要通过创建叶轮的2D比较,创建关键的贯穿叶轮对象截面,注释等流程分析检测叶轮的加工精度。2D比较,选择系统对象平面XY面,水平间距依次递增10 mm的平面创建5个,然后在对应的平面创建注释,设置上下偏差为0.05 mm,通过注释状态和颜色可以判断是否超差,如图12所示。创建贯穿对象界面A-F,要求截面需剖切到叶片的横断面和纵断面,然后创建2D尺寸,设置好上下偏差,可以判断界面特征加工的精度。如图13所示。

图12 比较

图13 注释

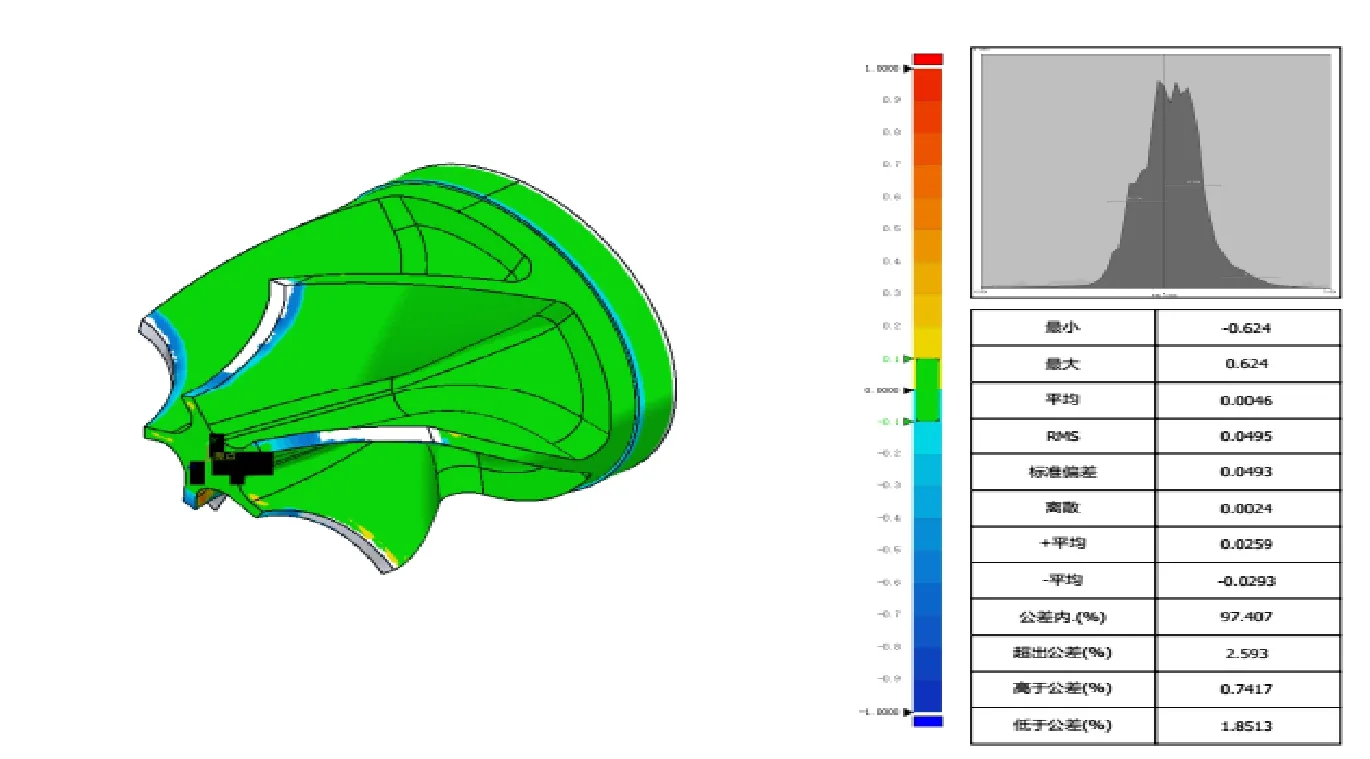

4)叶轮检测分析

按流程完成好检测设置后,我们可以生成检测报告,评价叶轮加工的精度,通过3D比较,如图14所示。2D比较,关键点的测量结果[4],如图15所示综合分析,本次研究叶轮对象最大偏差 0.624 mm,平均偏差0.046 mm,标准偏差0.049 mm,加工精度不合格。主要偏差存在叶片边缘上部分,超差较大,造成原因为加工程序过切,叶轮流道部分加工精度符合要求。

图14 3D比较

图15 关键点数据比较

5 结语

通过项目的实施,基于Handscan700手持式激光扫描仪可检测精度偏差要求在 0.05μm 以上的叶轮,通过GeomagicStudio对扫描数据处理,然后使用 GeomagicControl软件进行数据和模型的分析比对,可实现精度检测的可视化,高效化。其检测数据结果可靠、稳定。对超高精度叶轮的加工,可以在机扫描叶轮精加工前的尺寸,分析关键部位的加工余量数据,为优化叶轮刀路编程,提供动态检测余量支持,可极大地提高叶轮加工效率和精度。