影响SPHC酸洗效率因素分析及解决措施

2020-04-14徐小科

王 鹏,于 峰,徐小科,苗 龙,于 朋

(鞍钢集团朝阳钢铁有限公司,辽宁 朝阳122000)

冷轧低碳钢(代表钢种SPHC)产品作为一种普通冷轧原料,由于其市场需求大,流通性强,越来越受到各热轧厂的青睐。由于下游冷轧用户设备装备水平参差不齐,对热轧原料要求也不尽相同,为满足用户的差异化需求,提高原料酸洗效率成为各热轧厂争夺用户的最有效手段之一。SPHC是鞍钢集团朝阳钢铁有限公司 (以下简称朝阳钢铁)的主要生产品种,占产品总量的60%左右,冷轧酸洗效率是反映热轧带钢表面质量的核心指标之一。通常来讲,酸洗效率与带钢表面氧化铁皮息息相关,而影响铁皮的关键因素便是温度,因此大多热轧厂在提高酸洗效率的问题上往往都侧重于对温度的调整,尤其是开轧温度、终轧温度和卷取温度。然而冷轧酸洗效率不仅仅与热轧温度有关,还与热轧的冷却方式、冷却速度、残余元素、辊面以及与冷轧酸洗工序酸液的温度、浓度、酸洗速度等因素相关。如何优化各个影响因素,同时使各影响因素相互联动并有效配合成为提高酸洗效率的主要研究方向。

1 存在的问题

2015年底以来,华北地区冷轧直供客户纷纷提出朝阳钢铁的SPHC产品(2.75 mm≤h≤3.0 mm)在其产线酸洗加工过程中,以正常速度 (100 m/s以上)酸洗,存在带钢中部酸洗不净,即欠酸洗现象,放慢酸洗速度后,酸洗效果能够改善,但存在作业率低的问题,会影响冷轧企业的产量。不同钢厂产品在同等酸洗工艺条件下酸洗速度情况见表1。

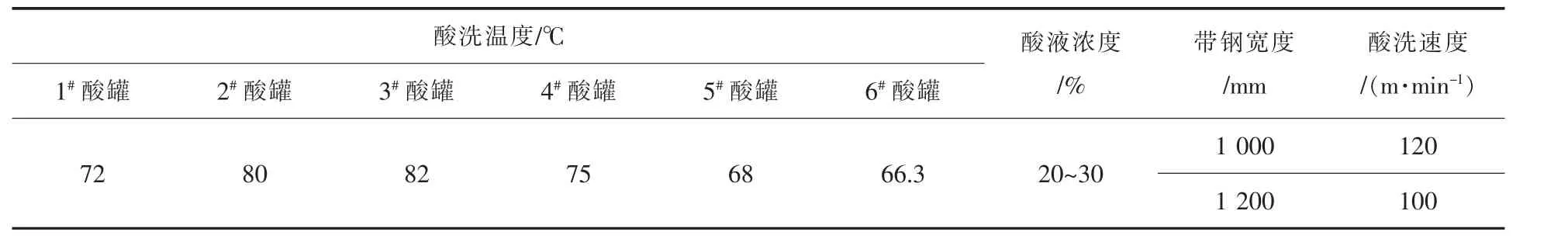

表1 同等酸洗工艺条件下酸洗速度情况Table 1 Picking Speed by the Same Picking Process

从表1中可看出,在同样的冷轧酸洗工艺条件下,朝阳钢铁产品的酸洗速度与其他钢厂有较大差距。因此,既要在保证不提高酸液温度及浓度的前提下,要提高酸洗速度,从而提高企业的产量和效益;又需要通过提高SPHC冷轧材表面质量,提升其品牌影响力,从而扩大市场占有率。综合分析,提升SPHC热轧原料酸洗效率迫在眉睫。

2 影响因素研究与分析

分析钢中化学成分及氧化铁皮结构对酸洗效率的影响,需要开展大量的研究和现场技术实践来证明。为保证SPHC原料在酸洗速度达到100 m/min时,酸洗效果满足客户要求,组织开展了专项研究。

通过对可能影响酸洗效率的因素如除鳞压力低、除鳞水嘴状态、机架间漏水情况、残余元素的影响、冷却方式、温度制度及钢卷存放环境等进行综合分析,确认除鳞压力低、除鳞水嘴状态、机架间漏水情况、钢卷存放环境为非主要因素,而残余元素的影响、冷却方式、温度制度设置为主要因素。

2.1 残余元素影响

为确定钢中残余元素对酸洗效率的影响,从供货商的产品中各取相同的试样进行成分检验。不同产线钢中残余元素含量见表2。

表2 不同产线钢中残余元素含量(质量分数)Table 2 Content of Residual Elements in Steels Manufactured by Different Production Lines (Mass Fraction) %

从表2中可看出,朝阳钢铁产品中As、Si、Cu元素含量与其他钢厂有一定区别,尤其是As含量,达到0.012 8%,接近是其他钢厂的3~10倍。

通过对化学成分的研究,确定部分元素对氧化铁皮酸洗效率有影响,影响程度依次为As、Cu、Ni[1]。残余元素是氧化势小于铁,且在钢水吹炼过程中不易被氧化除去的元素。生产中可能在钢中凝固偏析,在晶界偏聚或者在钢的基体与氧化层之间富集析出。镍、砷、铜都属于残余元素,且不易与酸反应,尤其是砷元素。砷熔点为808℃[2],在热轧前加热过程中,在钢的基体层与氧化层界面形成较多的液态熔融相,液相不断向晶界渗透,在后续的轧制过程中与空气接触后使残余元素在氧化层和基体界面处富集明显。低熔点残余元素及其金属间化合物偏聚在基体与氧化层界面的奥氏体晶界处形成富集相。因铁的优先氧化速度明显大于残余元素向基体内扩散的速度,所以随着钢表面氧化过程的推进,部分晶界富集的残余元素留在氧化层中,更多的残余元素继续在界面富集,钢坯加热时间越长,氧化层越厚,相应残余元素在界面形成的富集相就越多。此类富集相吸附在基体表面甚至沿晶界向基体内渗透,在后续高压水除鳞工序中很难去除,经轧机轧制后富集物随氧化层推进分布在带钢基体与氧化层界面,且不易溶于酸,形成酸洗后的表面发乌缺陷[2-5]。

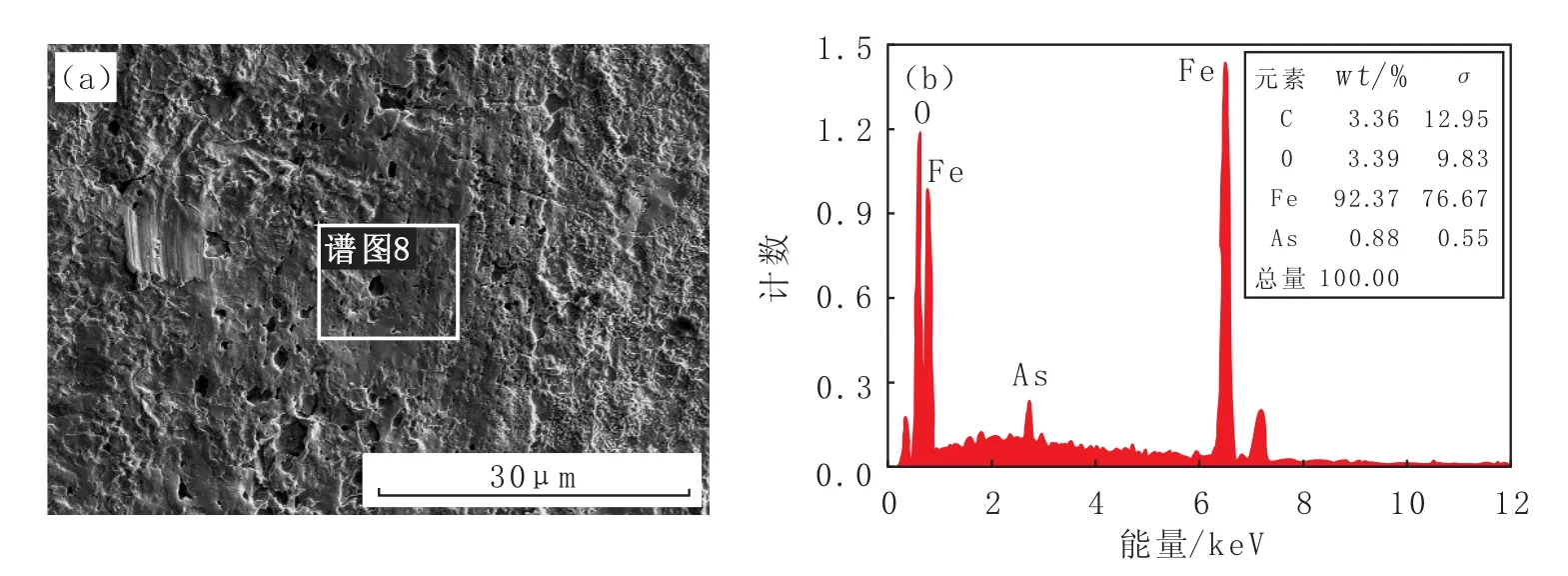

针对酸洗后钢板表面发暗区域和正常区域,选取有代表性的试样进行能谱分析。发暗区域和正常区域能谱分析结果分别见图1和图2。

从图1可以看出,酸洗后表面发暗的区域在微观下较为平整,且该区域表面有As、O元素残留。从图2可以看出,酸洗后表面正常的区域呈沟壑状,所含元素仅为Fe和C,无As、O等元素。通过表面形貌检测发现酸洗发暗处与颜色正常处表面显微形貌存在较大差别,在酸洗发黑处表面检测到As和O元素残留,说明,冷轧基料中的残余元素偏高,尤其是砷含量过高是导致产品酸洗不净的直接原因。

现场自开工以来,全铁冶炼SPHC钢种成品残余元素呈上升趋势,目前残余元素照比2013年增加0.036 5%,增幅比例达到68.35%。部分残余元素的变化与客户反馈酸洗效率低在时间上存在吻合,可确定其为主因。

图1 发暗区域能谱分析Fig.1 Analysis on Energy Spectrum in Dark Area

图2 正常区域能谱分析Fig.2 Analysis on Energy Spectrum in Normal Area

2.2 冷却方式的影响

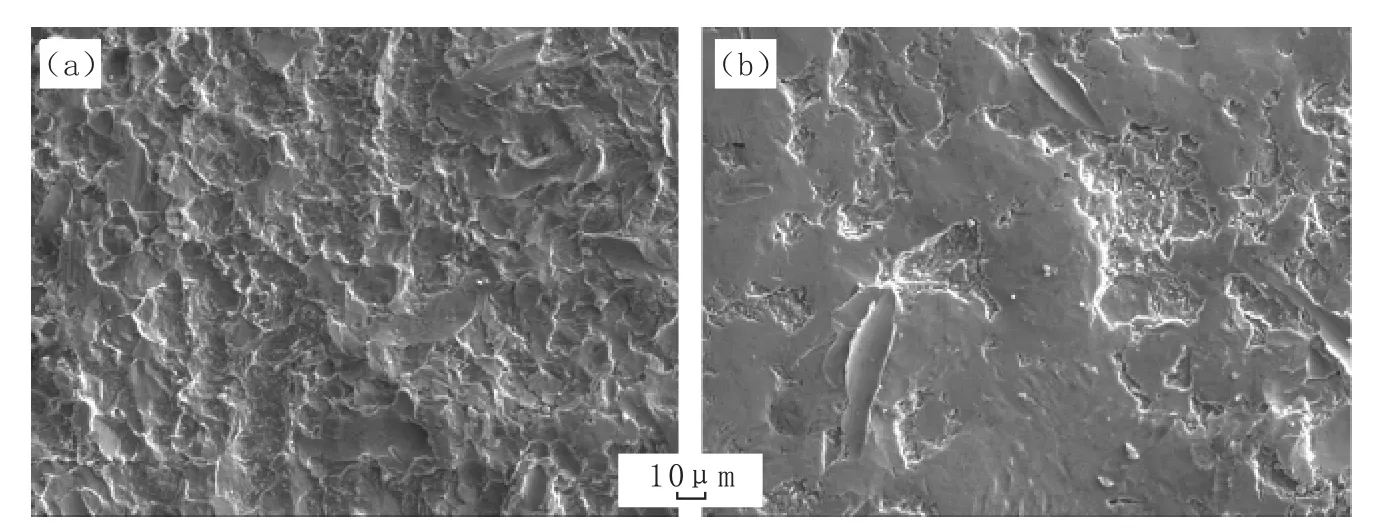

酸洗后表面状态与钢板原表面氧化层的均匀性以及氧化层和钢基体的结合紧密程度有很大关系。如果酸洗前热轧板氧化层沿板宽方向厚度不均,或者部分氧化层与钢基体结合过于紧密,酸洗时氧化层呈条纹式溶解,为使氧化层完全洗净,部分钢基体会出现过酸洗,造成局部粗糙度较大,颜色就会发暗发黑[3]。针对酸洗板表面发暗的情况,在发暗区域与正常区域分别取样,用电子探针观察分析表面形貌如图3所示。

从图3中对比发现,酸洗发暗处与颜色正常处表面显微形貌存在较大差别。酸洗发暗处表面致密平整,没有明显的凹坑;而颜色正常处钢板表面呈沟壑状,比较毛糙。

氧化铁皮分为三层,最内层为Fe与Fe3O4共析组织,中间为较厚的Fe3O4,最外层为较薄的Fe2O3。精轧出口高温状态下氧化铁皮的主要成分为FeO。其中,FeO是氯化钠型离子晶体,具有天然的最大空隙率;Fe3O4是具磁性的黑色晶体,离子间的排列结构与尖晶石相仿,较致密,相比FeO难溶于酸;Fe2O3的晶体结构为刚玉型,相比FeO也难溶于酸。

目前,各热轧厂都是从降低Fe3O4物相比例和厚度方面来解决酸洗困难,而降低物相比例和厚度的方式截然不同。带钢热轧经水幕层流冷却后,在开卷状态下于空气中快速冷却时,氧化铁皮容易形成明显的双层结构,即内层是FeO、外层主要是Fe3O4,尽管外层Fe3O4难酸洗,但由于这种显微结构的氧化铁皮更容易形成裂纹。试验表明快速冷却酸洗特征是剥落式酸洗,酸洗速度较快。当水幕层流冷却后的带钢在卷曲状态下于空气中缓慢冷却时,氧化铁皮中发生4FeO—Fe3O4+Fe的相变析出反应,导致Fe3O4含量增加,同时游离的Fe析出后增加了氧化铁皮中各物相间的粘附性,缓慢冷却酸洗特征是弥散溶解式,酸洗速度比双层结构的氧化铁皮要慢。

图3 酸洗正常与发暗处表面形貌对比(500×)Fig.3 Comparison of Surface Morphology between Normal Picking and Dark Picking(500×)

2.3 温度制度的影响

根据经验,低的精轧开轧温度更有利于带钢表面平滑,减少带钢表面麻坑和氧化铁皮的压入几率。根据生产大数据分析的结果,精轧开轧温度控制在1 000℃附近较好。根据中间辊道热损失大数据统计,不考虑中间坯摆动,飞剪、热卷箱故障灯因素影响,中间辊道温度损失约为50℃,粗轧出口温度(RDT)应控制在1 050℃。富氧或570℃附近缓慢冷却易发生4FeO—Fe3O4+Fe的相变析出反应,导致Fe3O4含量增加。为避开或降低富氧和570℃两个条件的影响,通常要降低卷取温度(CT)目标温度。

3 解决措施

3.1 严格控制残余含量

通过与其他产线对标及实际生产情况对比分析,采取以下两个措施:

(1)调整采购系统中废钢采购途径,控制全铁残余元素在0.05%以下。

(2)严格控制As元素含量在0.002%以下。

3.2 改进冷却方式

根据现场生产实际数据,不同冷却制度下的产品性能指标差距不大,具体情况见表3。从表3中可见,在急冷的条件下,屈服强度、屈强比略有提高,经过实践检验,对下游冷轧用户使用并无较大影响。经采用不同冷却方式对比可知,采用急冷冷却方式的氧化铁皮酸洗特征为剥落式酸洗,更容易洗净。而前部急冷比后部急冷更容易将氧化铁皮洗净,更利于提高下游冷轧酸洗效率,同时也有利于提高带钢的表面质量。

表3 不同冷却方式下的产品性能Table 3 Product Performance by Different Cooling Modes

3.3 优化温度制度

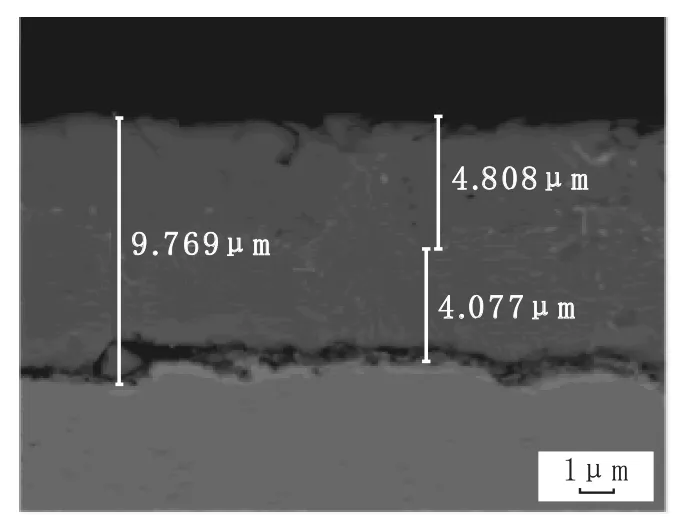

为了获得更精准的温度工艺制度,针对不同规格制定了不同的工艺制度,具体如表4所示。根据表4所示,在RDT、精轧出口温度(FDT)确定的条件下,在炉时间的影响可忽略不计,而CT的影响较大,为关键因素。现将特征温度620℃和680℃下的不同样品进行SEM断面形貌分析,620℃和680℃时的试样断面形貌分别见图4和图5。观察图4,发现该氧化层厚度不均匀,氧化层与基体结合处凹凸不平,氧化层整体厚度约为8.88~9.77 μm。氧化铁皮结构由共析组织 (Fe3O4+Fe)和原始Fe3O4组成,共析组织主要分布在靠近钢基体的内层,而原始Fe3O4组织分布在外层,Fe3O4+Fe共析组织与原始Fe3O4的厚度之比约为1.2:1。

表4 不同规格、温度制度下的试验情况Table 4 Test Results with Different Specifications and Different Temperature Systems

图4 620℃试样扫描倍数1μm断面形貌Fig.4 Cross-sectional Morphology of Sample with Scanning Multiple of 1μm at 620 ℃

图5 680℃试样扫描倍数1μm断面形貌Fig.5 Cross-sectional Morphology of Sample with Scanning Multiple of 1μm at 680 ℃

通过观察图5,发现基体与氧化层的界面凹凸不平,导致氧化层厚度不均匀,氧化层整体厚度约为10.31~14.31 μm。该氧化层为两层结构,由基体向外依次为FeO和Fe3O4层,在原始FeO层发生了大量的共析反应,生成了共析组织(Fe3O4+Fe),其中图5中的白色物质为单质Fe。两层结构FeO、Fe3O4的厚度之比约为1.53:1。

综上分析,不同的卷取温度对氧化铁皮的结构及厚度影响较大,可确定主要因素,并非温度越低越好,CT低,带钢屈服强度会增大,加大了下游冷轧机组的轧制负荷。经过试验确定CT控制在630~660℃较好,此时产生的氧化铁皮厚度可控,酸洗工艺容易将其去除。

3.4 应用工艺润滑技术

热轧工艺润滑技术是在轧制过程中向轧辊表面喷洒润滑剂,通过轧辊的旋转,将润滑剂带入变形区,在轧辊与带钢表面形成一层极薄的油膜。这层油膜能改变塑性变形区的变形条件,降低变形区接触弧表面上的摩擦系数和摩擦力,大幅度降低轧辊磨损,减少轧辊消耗,提高轧机作业率和产量;同时还能降低轧制力,节省电能等。这些都符合当前冶金企业节能降耗、清洁生产及保护环境的发展方向[6]。

3.4.1 流量控制

根据带钢材质、规格的不同及轧机对轧制稳定性的要求,热轧油流量应有所不同。热轧油流量越大,其润滑效果越好,但在实际使用过程中,并非流量越大越好。如F1机架在保证工作辊辊面良好的前提下,为防止咬钢时打滑,应尽可能选择小的流量。为保证轧制的稳定性,末机架也不宜使用大的流量,甚至可以不使用热轧油。

3.4.2 时序控制

热轧油的喷射时序非常重要,不宜过早也不宜过晚,应恰到好处。如果喷射过早或关闭过晚,则轧件在咬钢时易打滑而卡钢;如果喷射过晚或关闭过早,则不能充分发挥热轧油的功效。

朝阳1700ASP工艺润滑系统喷油时序采用精轧机F1-F7咬钢加延时,关油时序采用精轧入口温度(FET)检失加延时,采用此种喷射时序可以最大限度地延长热轧油投入时间,保证热轧油系统功效。

3.4.3 温度控制

1700ASP工艺润滑系统的供水温度控制在35℃左右,供油温度控制在40℃左右,天气寒冷时更应关注供水温度和供油温度。

3.4.4 支承辊热轧油切水板挡水效果

由于下工作辊冷却水会淌到下支承辊上,因此下支承辊热轧油切水板挡水效果要好,否则会因热轧油在支承辊表面的附着量增多而影响润滑效果。

3.4.5 集管及喷嘴的维护

如果集管弯曲变形、喷嘴角度不佳,热轧油喷射扇面间会因相互干涉而影响喷射效果。因此,要根据实际情况对集管的位置及喷嘴的角度进行调整。应经常检测集管和喷嘴的状态,由于喷嘴易堵塞,在检修时应把喷嘴拆下,用高压蒸气吹扫喷射集管,减少喷嘴堵塞现象发生的几率,以保证热轧油的连续正常使用。

热轧油投入使用后,轧辊表面质量明显好转,相同公里数情况下,使用热轧油前后F7工作辊辊面状态如图6所示。通过对比可看出,使用热轧油后,在支撑辊表面形成均匀油膜,通过轧辊旋转将油膜传递给工作辊,将工作辊和带钢分开,对工作辊形成保护,从而减少压入性氧化铁皮缺陷,轧辊表面质量明显改善,提升了下游冷轧酸洗效率。

图6 使用热轧油前后工作辊辊面对比Fig.6 Roll Surface Contrast before and after Hot Rolled Oil Applied

4 效果评价

通过严格控制残余元素,尤其是As含量控制在0.002%以内,层流冷却采用前部急冷,严控烧钢温度、开轧温度及卷取目标温度,采用工艺润滑技术,改进后在实际生产中,获得良好的氧化层结构,提高了表面质量,提升了冷轧酸洗效率。在下游冷轧企业实际使用过程中,表现出良好的表面酸洗质量,提高了酸洗速度,某冷轧用户统计的朝阳钢铁SPHC酸洗速度如表5所示,实际酸洗效果如图7所示。经统计,酸洗速度较比改进前提升了50%,1 000 mm热轧原料酸洗速度可达120 m/min,1 200 mm热轧原料酸洗速度可达到100 m/min。用户日产量大幅提升,赢得用户认可,维护了朝阳钢铁热轧产品的品牌形象。

表5 朝阳钢铁SPHC酸洗速度Table 5 Pickling Speed of SPHC in Chaoyang

图7 酸洗和冷轧后表面情况Fig.7 Surface Conditions after Pickling and Cold Rolling

5 结论

(1)通过对高炉入料结构的变化,及不同时期铁水残余元素与冷轧酸洗实际情况确定As元素含量与酸洗效率具有反相关性。通过调整废钢采购途径,能够保证全铁残余元素在0.05%以下,As含量在0.002%以下。

(2)冷却方式是影响氧化铁皮结构最大因素,采用前部急冷模式,酸洗特生为剥落式酸洗更容易洗净。

(3)合适的温度设置对表面氧化层结构影响较大,精轧开轧温度控制在1 000℃附近,卷取温度控制在630~660℃时,产生的氧化铁皮厚度可控,酸洗工艺容易将其去除。

(4)工艺润滑技术可大幅提高辊面质量,降低三次氧化铁皮压入缺陷,有利于提高带钢表面质量。

(5)采取措施后,有效地提高了带钢表面质量,酸洗速度较比改进前提升了50%,1 000 mm热轧原料酸洗速度可达120 m/min,1 200 mm热轧原料酸洗速度可达100 m/min。酸洗不净质量异议率降为0,有效提升了朝阳钢铁产品品牌形象。