高放废液玻璃固化工程热室壳体施工技术

2020-04-13李宗方

李宗方

(中国核电工程有限公司,四川 广元 628003)

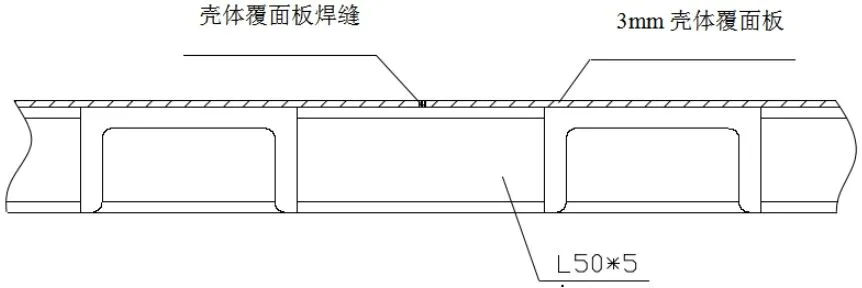

热室是安装和操作具有高放射性物料设备、管道以及仪表等的屏蔽室,它与周围的环境相隔绝。热室内表面的壳体是防止放射性元素外溢的一道屏障,还有助于进行热室的清洗去污。热室壳体是贴附在热室内表面的设备,与不锈钢覆面形式上相似,都是由背肋和贴在背肋上的覆面组成,但在功能及技术要求上又有一定的区别。不锈钢覆面主要用于设备室内的清洗去污,而热室壳体一方面用于热室的清洗去污,另一方面又要保障热室的密封性防止放射性元素泄露。使用功能的不同,造成了两者的钢板与背肋的连接方式不同。钢覆面一般先进行背肋的拼焊,然后在背肋上表面设置一层3mm 不锈钢过渡板,最后把钢板铺在过渡板上。不锈钢覆面可以根据现场的实际情况而采用先贴法或者后贴法施工,热室壳体则是独立箱室设备,与结构钢筋间无锚筋连接,背肋与覆面同时进行拼焊,拼焊的覆面经过检测合格之后,再贴在背肋上,不设过渡板,覆面的焊缝错开背肋的型钢。热室壳体结构示意图如图1 所示。

图1 热室壳体结构示意图

1 工程概况

高放废液玻璃固化工程热室壳体是该工程主工艺设备的结构箱室,主要包括V2 ~V5 热室壳体、V7/V8 热室壳体、V10(分装分析)热室壳体,是我国目前为止设计和制造的最大热室壳体,在国际范围内也非常少见。

V2 ~V5、V7/V8 热室壳体墙板及顶板覆面厚度为δ=3mm,材质为06Cr18Ni11Ti;型钢骨架角钢∠50×50×6、槽钢[100×48×5.3,材质均为Q235A。

V10 热室底板厚度为δ=10mm,材质06Cr18Ni-11Ti;墙板及顶板厚度为δ=3mm,材质06Cr18Ni-11Ti;型 钢 骨 架 角 钢∠80×80×8、∠40×40×5、∠50×50×6,材质均为Q235A。

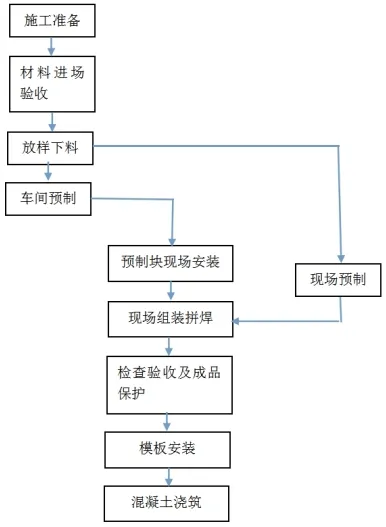

2 热室壳体的施工流程

热室壳体的施工方法一般有两种,一种是在加工车间整体预制拼装,然后整体运输吊装就位。该方法有利于施工质量的控制,但是对于加工预制、运输道路、吊装器具的要求较高。另一种方法是在现场进行拼焊组装。现场拼装可以加快施工进度,但增大了安全质量控制的难度。根据玻璃固化工程现场场地狭小、项目质量和进度要求以及土建施工的特点,结合施工单位的施工技术水平,现场采取了在预制厂分片预制,现场分段组装,逐段进行混凝土浇注的施工流程,如图2 所示。本工程的热室墙体厚度为1.5m,混凝土浇注体积大,热室壳体薄(δ=3mm)。墙体施工共分4 次浇筑,墙体每次浇筑高度为2.8m。在墙体钢筋绑扎过程中,钢筋外表面距墙边线的距离为70mm,保证热室壳体的安装空间。

图2 热室壳体施工流程

3 热室壳体施工工艺

3.1 放样下料

热室壳体覆面使用的3mm 厚不锈钢板尺寸均为1500mm×6000mm。根据现场施工条件对壳体进行排版,尽可能减少边角余料和焊缝的长度,并根据工艺要求预留焊接收缩余量及切割加工余量,整个热室壳体分为若干片,每片进行编号,分别进行预制。按设计图纸的要求,钢覆面壳体内部圆角R 均为50。对一般的转角直接用折边机折边即可达到要求,对三面转角处则采用1/8 球面。

3.2 预制厂预制

为了保证热室壳体与现场已经安装的屏蔽窗框、滑动屏蔽门框、预埋件等设备连接处的施工精度,该部位的壳体均在现场进行预制拼装,其他部分在加工车间进行预制。根据排版图,对背肋和覆面分别进行下料、拼装,然后在拼装完毕的背肋及覆面经检查验收合格之后,进行组装拼焊。在预制厂进行预制充分体现了“模块化”施工的理念。在覆面板组焊过程中对接焊缝错边量不大于壁厚的10%。热室壳体组装焊接完成后按照技术文件要求对焊缝进行打磨抛光,并100%进行煤油渗透检测。壳体覆面表面打磨抛光的要求如表1 所示。

表1 壳体内表面打磨抛光要求

整片壳体的表面平整度为3mm/m2,对不符合要求的部位进行校正。

3.3 现场拼装

(1)吊装工具的选用。预制完成的壳体运输到现场后,使用现场60t 塔吊将预制块吊装至安装位置。在施工准备阶段,充分考虑塔吊的极限起吊重量,确定最大的起吊重量为1.25t。根据塔吊的极限起吊重量和热室壳的施工图纸,确定每片预制块的尺寸不大于4000mm×3000mm。(2)坐标位置的控制。一层混凝土板施工完成后,土建单位对热室进行定位放线,移交安装单位。在进行场地移交过程中,安装单位对定位线进行复测。热室内空间尺寸较小,而且内部的墙体上需要安装大量的设备及支架,在实际施工过程中要求热室的尺寸尽可能满足设计允许正偏差,避免因空间不足而影响后期设备安装。热室壳体的底部距离地面400mm,现场制作槽钢支架用于壳体的安装支撑和定位。(3)安装后的调整和接口处理。热室内部墙体上需要安装大量的埋件,产生了大量的安装接口,给现场施工造成了困难。为了解决这一困难,现场采取在壳体整体安装完成后进行定位放线切割覆面,安装埋件。现场安装时进行二次切割,切割边缘修整好后再点焊、固定并焊接埋件。

3.4 整体组装

图3 热室壳体排版图

(1)组装顺序。热室壳体在预制场分片预制完成后,在现场进行组装,根据排版图优先吊装ADEH,然后依次进行ABJIGH、BCKJ、CKLFED、JKLI、ILFG,最后组装拐角处的R 板,如图3 所示。R 板两侧在预制时留有适当的切割余量,用于补偿组装过程中的累积误差。为了控制焊缝间隙和错边量,组拼时专门制作了部分间隙板进行对中、点焊。(2)技术要求。为了保证热室壳体的质量和使用要求,制作完毕需进行必要的测量验收和无损检测。具体要求如下:①热室壳体内表面按照表1 的要求进行抛光,与预埋板连接的焊缝应打磨到与母材金属齐平;不与预埋板连接的焊缝应将焊渣及氧化皮清除干净。在抛光过程中的最大减薄量要求:放化二级允许为壁厚的10%,放化三级允许为壁厚的15%。②焊缝错边量不大于壁厚的10%,并进行100%煤油致密性检查。③热室壳体内表面应平整光滑,在测量验收时其平面度公差应符合下列规定:与预埋件和其他部件相连接的部分不大于3mm/m2;不与预埋件和其他部件相连接的部分不大于5mm/m2,局部有焊缝处,允许平面度公差增大50%;各相邻且垂直的两面的垂直度公差为3mm/m。

3.5 焊接变形控制

热室壳体施工过程中最重要的是控制覆面板焊接变形,针对如何控制焊接变形量,现场采取了以下措施:

(1)覆面板与背肋组对焊接。覆面板组对完成后,需要与背肋进行焊接连接,焊接时易造成钢覆面的变形。为了解决这一问题,首先将覆面板与背肋进行点焊,点焊间距为200m,待焊接应力释放后,再按照施工图纸要求,每100mm 焊接30mm。(2)覆面板现场对接焊。在现场进行吊装后,每两片壳体板之间连接部位的覆面板需要进行对接焊。为了控制焊接过程中的变形,在距离边缘30mm 处增加一道角钢,既避免了在覆面板焊缝处于碳钢背肋之上,又有效控制了焊接过程中的变形。

3.6 成品保护

在每层热室壳体安装施工及检查验收完毕之后,对内部表面进行酸洗钝化,贴膜保护。

4 混凝土浇注时热室壳体变形的控制措施

由于热室壳体处于模板的内侧,因此在浇注时混凝土时应注意以下事项:(1)振捣器应避免碰撞热室壳体,在振捣过程中振捣器不得在墙体钢筋外侧进行振捣。(2)混凝土在浇注过程中,自由落差严格控制在2m 范围内,避免混凝土中的石子撞击壳体板。(3)为了防止胀模,在浇注混凝土过程中必须派专职木工看护模板,发现有异常情况立即处理。

5 结束语

文章通过对高放废液玻璃固化工程热室壳体的施工技术进行论述,初步阐述了热室壳体施工工艺流程以及相应采取的一些控制措施,为今后热室壳体的施工提供借鉴。热室壳体施工与土建施工同步交叉进行,基本为露天作业,热室壳体在施工过程中的成品保护非常困难,也是非常重要的。