钢套箱工艺在香港人工岛中庭B 箱涵施工中的应用

2020-04-13孙二猛

孙二猛,周 杰

(中交第三航务工程局有限公司 江苏分公司,江苏 连云港 222042)

1 工程概况

1.1 工程概述

港珠澳大桥香港人工岛中庭项目B 箱涵作为人工岛内向北方向的一条泄水箱涵,其长度为212m,截面为7.4m×4.4m,是一条双孔箱涵,孔径为3.1m×3.1m。

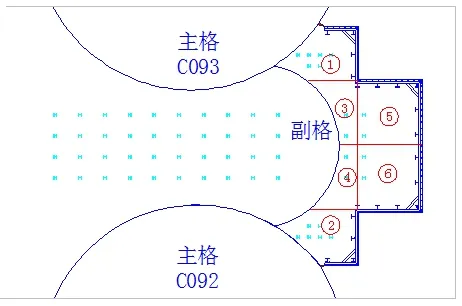

由于箱涵出水口位置海堤工程已经完成,如图1 所示,故H 型钢桩施工前需要对已成型的海堤进行部分拆除,移走护面块石,格型钢板桩副格外侧的堤心石保留,上层填筑公众填料;H 型钢桩施工由甲方指定专业队伍施工,首先在桩位上引孔打入钢护筒,然后进行H 型钢桩打桩施工。

图1 B 箱涵施工前海堤平面、断面图

B 箱 涵 共 分 为16 节, 箱 涵 基 础 为H 型 钢 桩(305mm×305mm×223kg/m),共有326 根,桩长平均为63m。上部为桩帽和箱涵结构,桩帽为焊接钢板(550mm×550mm×50mm),出水口处桩帽最低底标高为-0.9mPD,故施工时需要先进行开挖,将H 型钢桩开挖至-0.9mPD 标高,然后割除上部套管与H 型桩,再进行桩帽的施工。

设计要求H 型桩与桩帽钢板焊接焊缝厚度不小于6mm,需由第三方进行探伤检测,并出具合格报告后方可进行下道工序施工,因此水下焊接桩帽钢板、水下浇筑地梁、预制安装出水口工艺就此搁置,必须为箱涵出水口的施工提供干施工环境。

1.2 水文条件

本工程设计平均高水位+2.1mPD,极高水位+2.8mPD,平均低水位+0.3mPD。

1.3 钢套箱设计思路

(1)钢套箱安装与固定。借鉴香港人工岛其他分项工程水下焊接工艺的可行性,与香港潜水协会沟通咨询,确定将本工程钢套箱与现有格型钢板桩大圆筒采用水下焊接钢板的方式。根据现场情况,将套箱与圆筒连接处,每边焊接2 块通长钢板,钢板、套箱、大圆筒围三棱柱结构,焊缝为每侧4 道通长焊缝(-3.65mPD ~+2.1mPD)。为防止极高潮位时海水从大圆筒顶部灌入,需在钢套箱安装完成后在大圆筒内侧做止水围堰(铺设防水模袋,浇筑混凝土挡水墙)。

(2)钢套箱抗浮问题。经研究决定采用浇筑封底混凝土+钢套箱自重抵抗浮力,钢套箱拼装缝采用橡胶止水条止水。

(3)钢套箱临时结构拆除问题。将钢套箱设计成上下两层结构,下层高度为3.4m(不拆除),上层高度3.4m(拆除),其中钢套箱结构3.1m,为防止极高潮时在风浪作用下海水灌入钢套箱内,后在钢套箱顶部增加焊接一圈30#槽钢进行挡水,待箱涵出水口现浇完成后拆除。

(4)成本角度考虑。钢套箱的设计与加工需要从成本角度考虑如何实现既安全可靠,又节约成本。根据H型钢桩的桩位布置图,拟设计的钢套箱需将格型钢板桩副格外侧20 根H 型钢桩及拟现浇的地梁、箱涵出水口全部包围在内,为减少基槽开挖、基床水下整平工作量,同时考虑节约钢套箱制作成本,故设计的钢套箱为“凸”字型。因香港当地加工、运输成本太高,故考虑从国内进行加工制作,船运至现场,并采用现有起重船进行吊装安装。

1.4 钢套箱设计及验算

(1)钢套箱设计参数。面板采用10mm 钢板,竖楞采用[12.5 槽钢,最大间距为600mm;横楞采用200×200 工字钢,最大间距为900mm;竖撑采用400×400 工字钢,最大间距为2600mm;底座采用350×350 工字钢。钢套箱最长边23.57m,最大宽度10m,高度为6.8m,总重量为96.4t。

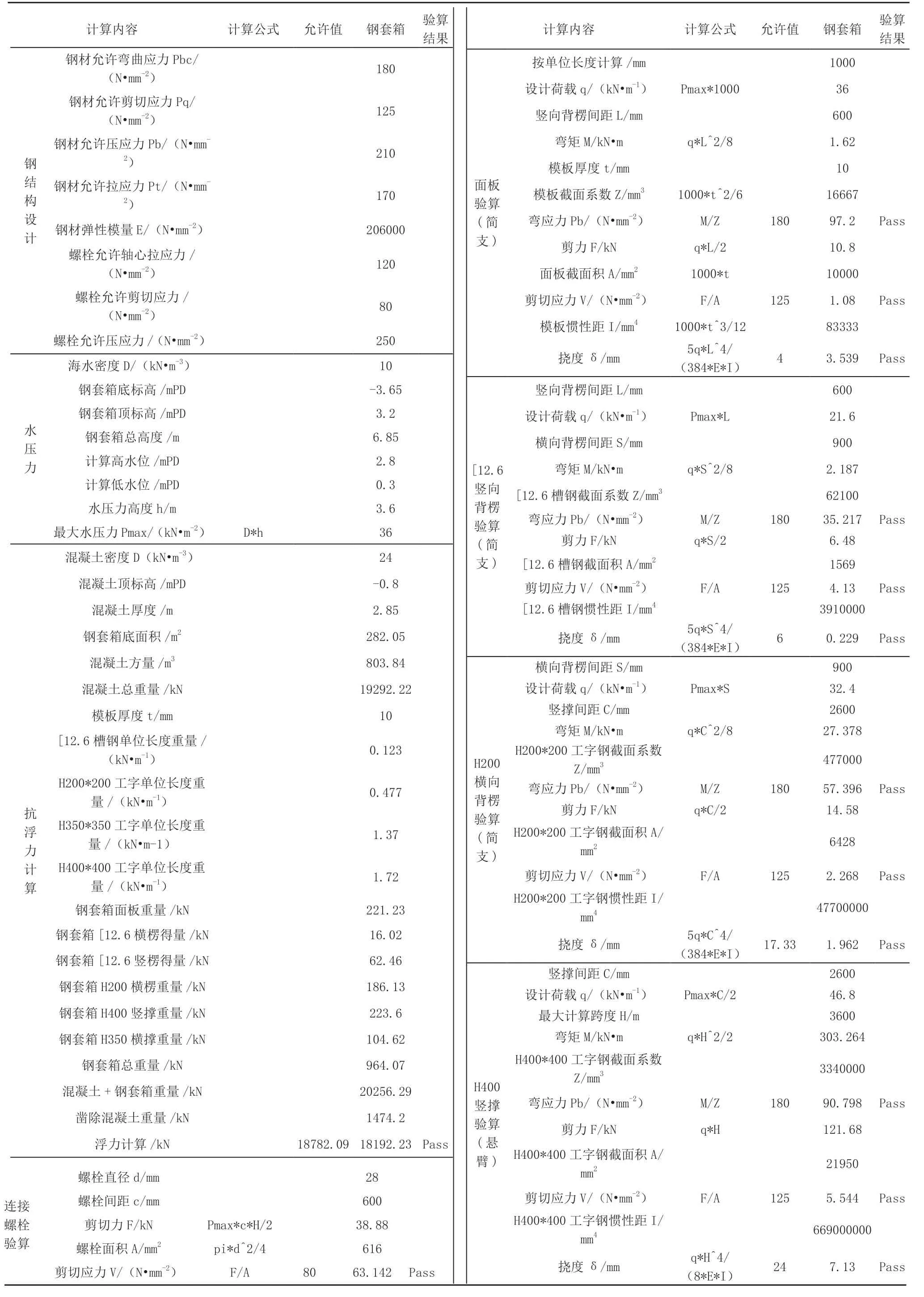

(2)钢套箱结构验算如表1 所示。

2 钢套箱施工工艺

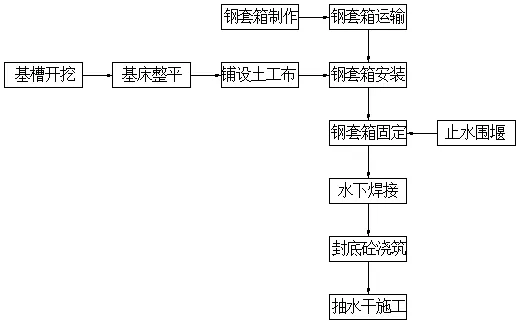

2.1 工艺流程

钢套箱施工工艺流程图如图2 所示。

2.2 钢套箱施工主要工艺介绍

(1)基槽开挖、整平施工。采用臂长21m 的长臂挖掘机,在格型钢板桩大圆筒上站位,进行圆筒外抛石护坡的挖除工作,开挖石料运至指定区域堆存,后续箱涵施工完成后需要进行海堤的恢复。开挖顺序按照先远后近的原则,边挖边退,开挖时勤打水砣测水深,按照-3.7mPD 标高进行控制。基床整平采用潜水员进行水下整平,长臂挖掘机配合进行补料。

表1 钢套箱结构计算书(抗浮力、钢结构、螺栓等均严格计算)

图2 钢套箱施工工艺流程图

(2)钢套箱安装工艺。首先需要进行钢套箱重心计算,配备合适的吊装钢丝绳及卡环。根据自有起重船(三航起16)吊梁参数及钢套箱重心位置,在钢套箱制作时焊接吊耳。现场为钢套箱吊装配备4 条40t 钢丝绳及10 个40t 卡环,4 条钢丝绳分为2 长2 短,靠近起重16 船侧的2 条钢丝绳为短钢丝绳(7.189m 长),远离起重16 侧的2 条钢丝绳为长钢丝绳(8.740m 长),吊装方式如图3 所示。吊装前需起重16 进行试吊,若钢套箱呈现前后倾斜较大,则在内侧或外侧增加1 组卡环进行调平。钢套箱安装前需要在岸侧设置地锚,便于起重船带缆就位。安装选择高平潮时段,防止因水位太低,导致起重船底触碰到护坡的扭王字块,而发生事故。

图3 钢套箱吊装方式

(3)钢套箱水下焊接工艺。待钢套箱安装完成后,首先进行临时固定,采用岸上地锚与套箱吊装钢丝绳锁紧,同时在套箱外侧采用长臂挖机抛填1m 厚块石压脚,最后在套箱及大圆筒预设吊耳位置采用手拉葫芦拉紧,防止涨落潮导致套箱倾覆。钢套箱水下焊接固定,选择业内信誉好的专业潜水队,讨论研究施工可行性,然后进行充分技术交底。经测量,安装后的钢套箱与主格C092 大圆筒距离32cm,与C093 大圆筒距离46cm;焊接连接钢板采用宽600mm、厚10mm、长6m 钢板共4 块,利用岸上现有60t 履带吊辅助吊装,每个大圆筒与钢套箱之间水下焊接2 块钢板围成三棱柱,后续灌入混凝土进行止水,防止局部焊接不充分发生渗漏情况。

(4)水下封底混凝土浇筑工艺。待钢套箱与格型钢板桩大圆筒连接位置水下焊接完成,同时大圆筒与套箱相邻位置后方做好防水围堰及挡水墙之后,进行水下混凝土浇筑施工。水下封底混凝土采用商品砼,混凝土中掺加一定比例絮凝剂,使混凝土具有水下不分散性,选择人工岛内水下灌注桩C40 配合比,砼浇筑时配置导管与汽车泵软管连接,插入水底进行浇筑。水下封底混凝土浇筑时分块、分层进行浇筑,浇筑前在钢套箱上部拉尼龙绳进行分块,导管从每块区域中心位置拆入水底,保持垂直状态。同时计算每块区域每米厚封地砼的理论方量,确保导管底口始终处于砼面层以下50cm,根据估算当浇筑区域理论厚度达到1m 时,移至下一区域进行浇筑,依次循环,直至水下砼顶标高达到-0.9mPD。水下封底混凝土浇筑分块示意图如图4 所示。

图4 水下封底混凝土浇筑分块示意图

3 结束语

本工程钢套箱与格型钢板桩大圆筒采用水下焊接的连接方式,辅以浇筑水下封底混凝土进行抗浮,钢套箱结构经过严密的设计与验算,合理利用现有闲置设备进行安装,成功为箱涵出水口创造“干施工”作业环境,既解决了不得不干施工的困扰,又有效保证了施工质量、进度及安全,控制了施工成本,为类似钢套箱(钢封门)施工推广提供经验参考。