厚砂层地区水下无底钢套箱围堰施工技术

2020-03-09董锦丹

董锦丹

(福建衍豪建设有限公司, 福建 龙岩 364000)

0 前言

随着中国基础设施建设不断拓宽,桥梁工程得到了飞速的发展,水中承台的施工成为桥梁建设过程中难度较大的一部分,其施工质量的好坏关系着桥梁整体的施工质量,是施工过程中重点监控和管理的环节。

本文以平潭综合实验区万北路竹屿湖大桥工程水中承台(长24米,宽6米,高2.5米)施工为例,全面阐述水下无底钢套箱围堰施工技术。承台全部位于水下,河床底为深厚砂层,最厚可达15.7m,为提高水下无底钢套箱在施工时钢套箱的稳定性和承台施工质量,根据工程水文地质情况进行综合分析,提出了在厚砂层地区进行水下无底钢套箱施工的方式,过程中总结了水下无底钢套箱围堰施工技术,并经过工程实践应用,编制形成了厚砂层地区水下无底钢套箱围堰施工技术。

1 特点

本技术涉及的材料和设备简单,不需要大型浮吊,对起吊设备要求低。同种类型的钢套箱模板可重复利用,提高材料周转效率,降低施工成本。利用钢平台和吊挂系统辅助钢套箱下沉,并利用钢管桩加固钢套箱,施工工序简单,可以有效减少工期。 采用无底钢套箱围堰进行水中承台施工,具有较强的结构体系,套箱内进行承台作业施工安全性高,施工风险低。

2 适用范围

本技术适用于河底砂层较厚,地基稳定性较差、水深较浅、工程力学性质较差地质的水中承台施工。

3 工艺原理

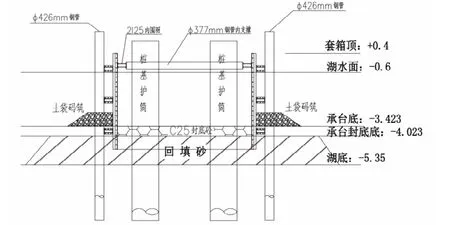

水下无底钢套箱围堰是一种无底结构,主要由侧板、吊挂系统、支撑系统以及定位系统等组成。钢套箱利用拼装平台拼装成型后,利用吊挂系统将钢套箱下沉定位,最终使侧面壁板直接插入河床。防止套箱发生移位,在钢套箱外围每隔3m插打一根加固钢管桩。工艺原理图如图4.1所示:

图4 .1 无底钢套箱围堰原理图

4 施工工艺流程及操作要点

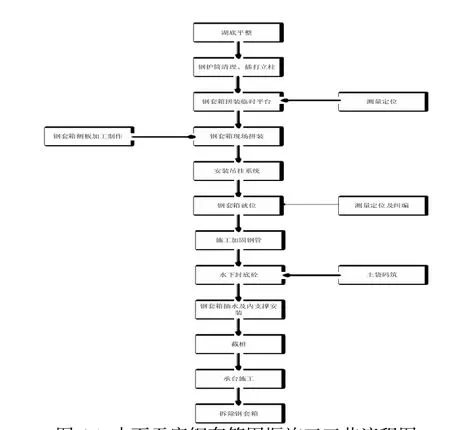

4.1 工艺流程

水下无底钢套箱围堰施工工艺流程见图4.1

4.2 操作要点

4.2.1 无底钢套箱的设计

钢套箱的设计需结合承台的平面尺寸、标高、水文地质条件及现场安装条件进行。根据现场实际的施工情况及经济性确定单壁或双壁以及其他的相关钢套箱系统参数,本工程采用单壁。

4.2.1.1 钢套箱壁板及加劲肋、支撑系统技术参数的选择

设计时需要建立不同阶段的最不利工况作为相关技术参数的计算依据,分别进行受力参数计算,最终选择壁板、肋、支撑系统等。

4.2.1.2 封底混凝土选择

无底钢套箱封底混凝土的选择原则是:当钢套箱插入土层封底抽水后,封底混凝土的自重和混凝土对钢桩柱产生的摩擦力能够抵抗最高水位时对封底混凝土产生的浮力。

4.2.1.3 主要验算项目

钢套箱设计过程中需对侧壁模板、内围囹及支撑、封底混凝土、钢套箱抗浮、下沉系统等进行验算。

4.2.2 承台范围内湖底平整

为了更好的套箱下沉以及水下砼封底。在开工前,在比承台各边各扩大3米的范围内进行采砂船清砂进行整平,高程控制在比承台底低0.6米。

图4 .1 水下无底钢套箱围堰施工工艺流程图

4.2.3 打设下沉钢管立柱

在承台范围内桩基钢护筒内打设下沉钢管立柱,钢管柱比水面高出的高度要综合考虑拼装钢套箱和牛腿等高度,便于留有充足的下沉空间。在钢管柱顶上加分配横梁,并加上液压千斤顶以作为钢套箱下沉的吊挂系统。

图4 .2.3 打设下沉钢管立柱

4.2.4 搭设钢套箱拼装平台

在桩基钢护筒沿承台四周分别布置拼装平台牛腿(采用I20工字钢),在牛腿上布设3根[20槽钢作为拼装平台,在钢护筒顶布设[20槽钢作为套箱下沉内定位。布置示意图如下:

图4 .2.4钢套箱平台布置图

4.2.5 钢套箱拼装

在拼装平台上进行钢套箱的分块拼装。先将第一块面板吊放在平台上,将其支撑牢固,并保持垂直状态,然后将第二块面板吊放在平台上,与第一块面板连接,保证钢套箱模板之间拼缝严密,两块模板之间垫上海绵橡胶条,保证两块模板之间严密不会漏水。在两块模板之间调整好位置后安装螺栓,并做好支撑,螺栓必须拧紧,防止接缝渗水。套箱应安装一块固定一块,防止在涌潮作用下套箱偏位,安装超过 2/3 套箱数量后应及时进行校正,避免套箱合拢困难。用同样的方法依次将剩余的面板吊放在平台上,使其组成整圈的钢套箱。钢套箱拼装后,进行套箱内支撑系统的安装。

4.2.6 钢套箱水密试验

钢套箱每个分块拼装完成后,应进行煤油渗透试验。试验检查不合格的部位应进行补焊,合格后才能进入拼装。钢套箱壁板所有焊缝必须进行煤油渗透试验,保证套箱壁板整体密水性能。

4.2.7 安装吊挂系统

(1)利用承台范围内外的钢护筒作为定位桩即锚定系统,是钢套箱顺着定位钢护筒就位和下沉。

图5 .2.6 钢套箱分块组装

(2)通过焊接在钢管立柱顶上的工字钢作为起吊分配梁,再由液压千斤顶承担套箱起吊安装时的自重,起重吊点用Φ28圆钢做成半环状(半圆状)焊接在主肋上。安装时先起吊起20cm,将钢套箱临时吊挂于千斤顶上,拆除临时拼装平台,由起吊千斤顶组将钢套箱缓缓下沉就位。

图4.2.7 安装吊挂系统

4.2.8 下沉及定位

4.2.8.1 钢套箱下沉

当完成钢套箱的拼装后,拆除临时拼装平台,并继续下放拼装完全的钢套箱。利用液压千斤顶缓慢放下钢套箱,并且在下放的过程中一定要定期测量平面位置,发现偏差应及时进行纠偏,用千斤顶往相反的方向顶推或者利用在偏高的位置加压沙袋实现纠偏。

4.2.8.2 钢套箱下沉时的纠偏措施

钢套箱下沉过程中,要采用多次测量和系统比较的方法确定钢套箱的下沉情况,求得各轴线偏移、底中心偏移、刃脚高程、倾斜等钢套箱观测资料,指导钢套箱接高下沉和纠偏的实施。

常用的纠偏方法有三种:

1)围堰内偏挖。在刃脚较高一侧多挖土,在围堰下沉的同时把倾斜纠正过来。

2)偏心压重。在围堰顶面较高的一侧压重,可利用钢轨进行悬吊压重,以纠正其倾斜。

3)堰外挖土或填土。在围堰较高的一侧挖土,以减小摩擦力;在低的一侧填土增加其摩擦力,通过多次调整,使围堰恢复到设计位置。

4.2.9 钢套箱就位

当钢套箱下沉到设计底标高后,并确保钢套箱下沉到位后的深度低于承台底部距离符合设计要求,并切入砂层。在钢套箱下沉过程中可以采用DZ60型振动锤辅助下沉。钢套箱落底的允许偏差应满足设计要求。

图4 .2.9 钢套箱下放就位

4.2.10 施工加固钢管

钢套箱下沉到位及纠偏实施后,为防止变形移位及后期施工承台时发生爆模等现象,紧贴外横肋每间隔3m位置施打一根钢管作为套箱加固之用。

图4 .2.10 施打加固钢管

4.2.11 水下混凝土封底

封底前,在钢套箱外壁四周用粘土装袋回填2-3层即1m左右。采用水下导管法施工。导管检测要求同水下灌注桩导管检测法一致。

钢套箱封底是钢套箱施工的一个关键环节,封底质量的好坏直接关系到围堰施工的成功与否,为了确保封底的成功,在施工中采取了如下措施:

(1)封底顺序为从下游到上游依次进行;

(2)确保首批混凝土灌注能够埋住导管一定的深度;

(3)封底混凝土采用泵送,坍落度控制为20~22cm,确保了混凝土的质量和供应量。

(4)在混凝土的灌注过程中,随时测量导管底口附近的混凝土顶面高程,确保了混凝土的埋深满足要求。

图4 .2.11 水下混凝土封底

4.2.12 钢套箱抽水及内支撑安装

当钢套箱内的封底混凝土强度达到设计强度后,即进行抽水施工。在进行抽水时,应设置专人进行钢套箱模板的变形情况进行观察。

抽水前应进行内支撑安装,内支撑要略高于承台顶50cm左右,尽量避开承台位置。

图4 .2.12 抽水及支撑布设

4.2.13 拆除钢套箱

在桥墩浇筑出水面后,并且承台混凝土养护完成后,对钢套箱进行拆除和回收。根据吊机所能承受的起吊重量,可采用分段切割后整体吊出或分块切割解体起吊拆除。

图4 .2.14 钢套箱拆除

5 工程评价

本工程采用无底钢套箱施工方法,保证了施工的正常进行,提高工程的施工效率,加快工程施工进度,具有良好的经济性和适用性,推广应用前景广阔。